Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

ERKEN EKİPMAN YÖNETİMİ İLE AMACA UYGUN MAKİNA

TASARIMI/SEÇİMİ YAPMAK

ÖNSÖZ

Toplam Üretken Bakım, Japon orijinli bir bakım yönetim sistemi olarak birçok ülkede, kendine özgü

yaklaşımlarla uygulanmaktadır. Temel olarak makina ve insan ara bağlaşımının geliştirilmesine yönelik

çalışmalara odaklanılmaktadır. Otonom bakım, birimsel iyileştirme gibi, aslında kısmen veya tamamını

değişik yerlerde gördüğümüz yaklaşımlar, farklı bir yapıda ve yeni bir disiplinle uygulayıcılara tavsiye

edilmektedir.

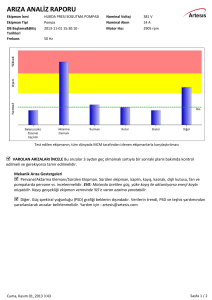

Yaklaşımın en güçlü yönlerinden biri olan başarım ölçümü ve değerlendirilmesidir. OEE olarak

nitelendirilen genel ekipman etkinliği değeri, başarım, kalite ve devrede olma çarpanlarından oluşmakta

ve gelişimi/kötüleşmeyi etkin bir şekilde takip etmeyi sağlamaktadır.

TPM’in ana felsefesi “aynı makina ve aynı insanla” başarımın yükseltilmesidir. Bu sebeple gerek yeni

kurulan, gerekse yatırım yapan mevcut fabrikalarda “Erken Ekipman Yönetimi” yapılması tavsiye

edilmektedir. Bu yaklaşımla, kendi sektörümüze, kendi çalışanımıza ve kendi üretim tarzımıza

uyarladığımız, üretim süreçlerini oluşturmak, rakiplerimizle “Maliyette rekabet” avantajını kendi

lehimize çevirmek mümkün olacaktır.

1. GİRİŞ

Erken ekipman yönetiminde amaç; ekipmanın tasarım veya özelliklerinin belirlenmesi aşamasında

hata/arıza yapmayı zorlaştırıcı, buna karşılık hata/arıza oluşumunun erken yakalanmasını sağlayacak

şekilde tasarlanmasıdır.

Erken Ekipman Yönetimi;TPM’in 5 hedefinden biri

Hedef

Süreç

Ekipman Etkinliği

Normalleştirme

Geliştirme

Ölçüm

En uygun şartlar

Otonom Bakım

Tanımlama

Toparlanma Destek ile uygulama

En uygun şartlar

Beceri Geliştirme

Standartlaştırma

Geliştirme

Uygulama

Diğerlerini eğitme

Planlı Bakım Sistemi

Gözden geçirme

Tasarım

Gerçekleştirmek

İyileştirmek

Erken Ekipman Yönetimi

İzah etme

Seçme

Yapılandırma

Sınama

Kullanma

Bu eş zamanlı

etkinliklerin

ilişkilenenler;

•tasarım geri

beslemesi

•erken uyarı sistemi,

•yeni fikirlerin

tarafsız sınanması,

Erken ekipman yönetimi, bütün işletme çabalarını, mümkün olan en kısa zamanda seri üretime çevirecek

bir dizi iyileştirici faaliyeti gerektir. Bu amaçla, sorunların nedenleri sadece devreye alma aşamasında

değil, daha erken safhada, bir dizi fabrika mühendisliği hizmetleri esnasında yok edilmelidir.

2. EKİPMANIN DEVREYE ALINMA AŞAMALARI

Düşünsel tasarım: İhtiyacın oluşması ile ihtiyacın giderilmesi hususunda girişimde bulunma kararının

alınması,

Temel tasarım: Gerekli ekipmanın işlevsel özellikleri ile şirketin gelecek beklentileri göz önüne alınarak

ekipmana ait temel niteliklerin oluşturulması,

Ayrıntılı tasarım: Ekipmana, geçmişte yaşanan sorunlar ve deneyimleri göz önüne alınarak işletim,

mühendislik, bakım ve tasarım beklentilerini karşılaması için gerekli özelliklerin eklenmesi. Geçmişe

yönelik kayıtlar, teknolojinin yönü, yükseltilebilirlik (upgradeble), hata teşhis eden (self diagnosis)

Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

sistemler, veri toplama ve SCADA uygulamalarına uyumluluk, ürün gereksinimleri vs. bu tasarımın

özünü teşkil etmektedir. Normalde en çok sorun, yazılı ve analiz edilebilecek yapıda olmayan verilerin,

kişisel sezilerle, yanlış veya eksik özellikli ekipman teminine sebep olmasıdır.

Sipariş: Ekipmanın iç veya dış tedarikçiye sipariş edilmesidir. Şartnamenin içeriği ve ara dönemlerde

şartname üzerinde yapılacak değişiklikler iki tarafın onayı ile ve yazılı olmalıdır.

İmalat: İmalat ekipmanın teknik özellikleri göz önüne alınarak yeterli bilgi, tecrübe ve teçhizattaki bir

kuruluşta yapılmalıdır. Bu safhada yapılan eksiklik, devreye alma sürecini uzatacaktır.

İkmal: Ekipmanın ikmali (bilhassa hassas veya ağır ekipmanlarda) tüm çalışmaları heba edebilecek

sorunlara yol açabilir. Örneğin; eksen kaçıklıkları, kasada eğilmeler, elektronik kısımda kart bozulmaları,

çeşitli ölçüm cihazlarının kalibre değerlerinin mevcut yapıdan sapması vs.

Montaj: Muhakkak bir montaj planı olmalı ve ehliyetli kişiler tarafından adım adım uygulanmalıdır.

Montajın uzun, hatalı, deneme yanılmalı vs. yapıldığı durumlarda şirket mali külfet altına girmektedir.

Test: Kuruluş ayrıntılı tasarım aşamasında oluşturduğu ve şartnamede bulunan tüm özellikler için

önceden planlanmış ve yöntemi tespit edilmiş bir sıra test ile istediği özelliklerin içerilip içerilmediğini

test etmelidir. Bunun için hazırlanacak soru listesi kullanılmalı.

Devreye alma: Ekipman çevreye zarar veremeyecek şekilde tamamen izole edilmiş bir şekilde uzman ve

yetkililerin gözetiminde devreye alınmalı. Önceki ve sonraki süreçlerle uyumluluğu gözlenmeli.

Üretime devretme : Tek nokta eğitimleri ve temizlik muayenedir dökümanları tamamlandıktan, işletim ve

bakım eğitimleri verildikten sonra, yapılacak bir makina başı sınaması ile üretim elemanlarına

devredilmeli.

Bu aşamaların amacı;

•

•

•

•

Ekipmanın yatırım planı aşamasında yüksek derecede uygunluğunun sağlanması,

Tasarım ile stabil üretim arasındaki dönemi enazlamak,

Bu dönemi en az işçilik ve iş yükü ayarsızlığı oluşturmadan gerçekleştirmek,

Ekipman tasarımının en yüksek derecede güvenirliliği, bakılabilirliği, ekonomik işletilebilirliği

ve emniyeti sağlandığından emin olunmasıdır.

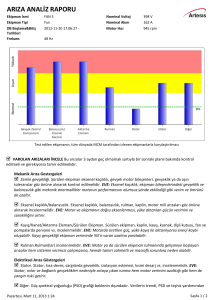

İdeal olan ekipmanın bakım gerektirmemesidir. Aşağıda ekipmanın tasarım ve işletim safhalarında

yapılan iyileştirme ve geliştirme çemberleri görülmektedir. Bir parçanın bakım maliyeti ve ortalama

(çalışma/ekonomiklik) ömrü tasarım aşamasında belirlenebilmektedir. Bu aşamada yapılacak eksiklikler

işletmeye verimsizlik olarak yansıyacaktır. Örneğin 3.000 $ değerindeki bir motor ömrü boyunca 50-60

bin $ değerinde elektrik tüketmektedir.

Aşağıda verilen geliştirme çemberinin 3 değişik geri beslemesi olmaktadır;

1.

2.

3.

Kullanımdaki ekipmanın korunumu artmaktadır,

Bakım iş ve sistemi gelişmektedir,

Yeni ekipmanda bakım gerektirmeyen ürün için tasarım çalışması yapılmaktadır.

Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

Tasarım/Kurulum Bölümü

Ekipmanın

kurulması

me

Bakım Engelleme

(MP)

İşletim

Bakım

Korunumu

(PM) ik ve (MI)

Çalışma

onayı

Bakımı

gerektirsiz

tasarım

Bakım işini

azaltma

çalışmaları

Bakımı gereksiz tasarım

geribesleme raporu

kım

Ba

Düzeltme

kararı

irl e

bil tirm

a

l

kı liş

Ba t Ge

eto

M

Ara

Kontrol

Ara

Kontrol

Denetim

Denetim

planı

Test

kullanımı

pros Bakım i

şi

edür

geliş

tir

Ekipmanın

temini/

imali

İşletim/Bakım Bölümü

Düzeltme

planı

Düzeltme

ri

ile

ver

MTBF Analizleri,

Maliyet tahminleri

Bakımsız Ekipman tasarımı için model

3. ERKEN EKİPMAN YÖNETİMİ ÇALIŞANLARIN SÜRECE YAKINLIĞI İLE SAĞLANIR

Erken ekipman yönetimi çalışanların süreç üzerinde etkin nabız tutmaları ve topladıkları verileri bilgiye

dönüştürmeleri ile olur. Yapılacak çalışma sadece ekipman tasarımı/temini aşamasında yapılması yeterli

değildir. Bu (veri toplanması ve bilginin kullanımı), şirket çalışma kültürünün bir parçası haline

getirilmelidir.

Tasarımcılar

Fabrika

Uzmanlar

Mühendisler

Ekipman

Tedarikçiler

Planlamacılar

Formal organizasyon içerisinde bazı departmanların ekipman üzerinde sorumlu olması, ekipmanın diğer

departmanlar tarafından sahiplenilmesini önlemektedir. TPM yaklaşımı ekipmanın sorumluluğunu tüm

ilgili kişilere yaymıştır. Bu kişilerin bilhassa ekipman temini aşamasında fikirlerinin alınması, gelecekteki

muhtemel sorunları engelleyecektir. Bu kişiler tasarımcılar, mühendisler, uzmanlar, planlamacılar,

tedarikçilerdir.

Ekipman teminini yapacak tasarımcı, mühendis, uzman, planlamacı ve tedarikçilerin şu şekilde

becerilerini geliştirmesi gerekir ;

Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

•

•

•

•

•

•

düzenli ziyaretlerle, operatörlerin ve bakımcıların fikirlerini almak için atelye ziyaretleriyle

bilgilenmenin sağlanması

kendiliğinden oluşan ekipman iyileşmeleri üzerine çalışmak ve kaliteli bakım etkinlikleri

işletim, temizlik, yağlama ve denetleme dahil olmak üzere ekipman üzerindeki deneyimin

artması,

anahtar temaslarda/takım çalışmalarında P-M analizlerine destek olmak

bakım koruma analizlerini kontrol etmek

ürün ve ekipmanda yakalanan hata kayıtlarının ve sebeplerinin irdelenmesi (P-M Analizleri)

4. BAKIM KORUNUMU (MP DESIGN)

Bakım korunumunun hedefi;

•

•

•

Yeni ekipmanda geçmiş bakım verileri göz önüne alınması,

Tasarım sırasındaki en son teknolojinin yüksek güvenirlilik, bakılabilirlik ve işletilebilirlik için

tasarım yapılması etkinlikleri,

Bakım maliyetlerinin düşürülmesi ve giderek kötüleşmenin farkedilmesidir.

Bu hedefler işletim zayıflıklarının geri beslemesi ve erken uyarı sisteminin oluşturulması ile sağlanır.

Genelde kullanıcılar uzun süre kullandıkları cihazlara, alışkanlıkları sonucu, daha yatkındırlar. Fakat

ekipman ve ürünün “üretmek içn tasarım” hedeflerinin gerçekleşmesi için alternatif teknoloji ve süreç

işlemleri konusunda tarafsız test ortamının oluşturulması gerekmektedir.

Erken ekipman yönetiminin bakım koruması için amaçları

Ekipman ve ürünün “üretmek için tasarım” hedefleri

Tasarım geri

beslemesi

Erken uyarı

sistemi

İşletim zayıflıkları

Tarafsız test

Alternatif teknoloji/

süreç işlemleri

Bakım korunumu tasarım (MP design) sisteminde yalnızca ekipman bakımını azaltmayı değil aynı

zamanda ekipmanın;

•

Yüksek güvenirlilik - ender çökme veya hatalı ürün üretme deneyimlerini yaşatması

Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

•

İşletimi kolay - hızlı alet değişimine olanak tanımalı ve her alet değişimi sonrasında %100

hatasız ürün çıkarmalı

• Bakımı kolay - çökme yaşandığında sorunlu parça operatörce bile kolayca tanımlanabilmeli ve

kötüleşen parçaların değişimi kolay gerçekleşmelidir

• Otonom bakıma imkan tanımalı - kolayca temizlenmeli, yağlanmalı ve kontrol edilmeli

• Kurulmasından (installation) sonra kolayca yüklenme (setup)

• Yüksek kaynak kullanımını ve iş güvenliğini sağlama

konusunda çalışmalar yapmayı gerektirir.

Bakım korunumu çalışmaları, adım adım planlanmalı, ekipmanın tüm etkinlikleri; girdiler-çıktılar,

maliyetler ve 6 kayıp üzerinde etkiler bazında değerlendirilmelidir. Aşağıda Bakım Korunumu Tasarım

(MP Design) hedeflerinin konulması ile ilgili oluşturulan ağaç diyagramı görülmektedir.

Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

Bakım korunumu tasarım hedeflerinin konulması

Başlangıç maliyetleri

İşletme maliyetleri

~

Yaşam Boyu İşletim Maliyeti (LCC)

azaltıcı ve arttırıcı unsurlar

Planlanmış

üretim durmaları

Bakım Korunumu

tasarım maddeleri

Alet değişimi

Alet değişimi zamanı

Bıçak değişimi

Bıçak ve taşlama taşı

değişim aralığı

Aşınmış aletlerin

değişim zamanı

Ekipman

etkinliği

kayıpları

Ayar

Ayar zamanı

Arızalar Arası Ortalama Zaman

(MTBF)

Hız kayıpları

Bozukluk

Düşük hız

Ortalama Tamir Zamanı

(MTTR)

Boşta kalma ve

küçük durma

Çökmenin zararları (severity)

Süreç kayıpları

Hız farklılıkları

Boşta kalma ve küçük durma

Süreç yeterlilik endeksi

Temizlik zamanı

Yağlama zamanı

Adam saatler

Çoklu-Kısım işletim saati

Adamsız işletim saati

Kesin inspekt zamanı

Kesin inspekt aralığı

Erken uyarı sisteminin maliyeti ve başlangıç süresince ekipman tkinliği kaybı

Kaynak maliyeti

~

Manuel işletim saati

Kapatarak inspek zamanı

~ ~ ~

Otonom bakım adam saati

~

Güvenlik

Çökme

~

Bakım maliyetleri

~

Ayarlama ? (Evet/Hayır)

LCC : Life Cycle Cost)

MTBF : Mean Time Between Failures)

MTTR : Mean Time To Repair

MP : Maintenance Prevention

Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

5. KULLANICI DOSTU MAKİNALAR

Kullanıcı dostu makinalar; işletimi, bakımı, geliştirilmesi kolay, değişimlerin hayata geçirilmesi kısa ve

yükseltme (upgrade) imkanı sağlayan makinalardır.

Kullanıcı dostu makinaların tasarımı, cihazın ölçüm ve standartlar oluşturma ile gerçekleşir. Cihaz ölçüm

ve standartlar bilgileri doğrultusunda ekipman üzerinde hata doğrulama, görsel yönetim ve (işletim ve

bakımda) standartlaşma sağlanabilir.

Bu, sürecin verimli olarak kullanılması, ekipman ve süreç üzerinde P-M analizlerinin yapılması ile

gerçekleştirilir. P-M analizleri işletim/bakım sorunları yanısıra, geliştirmeler için de kullanılabilir.

Teknolojik bilgi

Atelyeden gelen

ham veri

P-M analizi

Ölçüm ve

standartlara

erişim

Hata doğrulama

Görsel yönetim

Sonraki nesil

ekipman için

geri besleme

Standartlaşma

Tasarım mühendislerinin iş rutini

Bakım Teknolojileri Kongresi ve Sergisi

16-19 Ekim 2003-Denizli

Eski Tip Başlatma

Cihaz Etkinliği

(%)

Başlangıç periyodu

Hedef değer

Cihaz etkinliği

0

e

a

Kurm

at

m

dene

İmal

rı m

Tasa

Erken Uyarı

Anormallikler

Dikey Başlatma

Cihaz Etkinliği

(%)

Başlangıç periyodu

Hedef değer

Cihaz etkinliği

0

Anormallikler

Erke

a

a rı

n Uy

Kurm

me

dene

İmal

at

rı

Tasa

m

Anormallikler