5. Uluslararası İleri Teknolojiler Sempozyumu (IATS’09), 13-15 Mayıs 2009, Karabük, Türkiye

ISI DEĞİŞTİRİCİSİNE YERLEŞTİRİLEN PERVANE TİPİ TÜRBÜLATÖRÜN

ISI TRANSFERİ ÜZERİNDEKİ ETKİSİ

THE EFFECT OF A PROPELLER TYPE TURBULATOR ON HEAT

TRANSFER WHICH MOUNTED ON HEAT EXCHANGER

a, *

Rasim BEHÇETa, *, Cumali İLKILIÇb ve Hüseyin AYDINc

Batman Üniversitesi Teknik Eğitim Fakültesi, Batman, Türkiye, E-posta: rbehcet@dicle.edu.tr

Fırat Üniversitesi Teknik Eğitim Fakültesi, Elazığ, Türkiye, E-posta: cilkilic@firat.edu.tr

c

Batman Üniversitesi Teknik Eğitim Fakültesi, Batman, Türkiye, E-posta: huseyyinaydin@gmail.com

b

Özet

Bu çalışmada, boru içi akışlarda ısı transferinin

iyileştirilmesi amacıyla ısı değiştiricinin giriş kısmına

dönmeli hava akışını gerçekleştirmek için pervane tipi bir

türbülatör yerleştirilerek türbülatörün ısı transferi ve basınç

kaybı üzerindeki etkileri deneysel olarak incelenmiştir.

Deney düzeneğinde ısı transfer edilen akışkan olarak su

ve suya ısı transfer eden akışkan olarak da hava

kullanılmıştır. Deneylerde yapılan ölçümlerle elde edilen

veriler kullanılarak gerekli bağıntılar yardımıyla ısı transferi

ve basınç kaybı etkileri 8000 ile 24000 arasında değişen

Reynolds sayıları için hesaplanmıştır. Türbülatürlü boru ile

boş boru değerleri karşılaştırıldığında; ortalama olarak ısı

transferindeki 4.25 kat artışa karşılık basınç kayıplarında

da 5.15 kat civarında artış olmuştur.

Ayrıca sistemin ekserji analizi yapılarak iyileştirme

tekniğinin termodinamik açıdan avantajlı olup olmadığı

incelemek için boyutsuz ekserji kaybının Reynolds

sayısına bağlı değişimi çizilmiştir. Yaklaşık aynı Reynolds

sayılarında boş boru ile türbülatörlü borudaki ekserji kaybı

mukayese edildiğinde boş borudaki ekserji kaybı

türbülatörlü boruya nazaran 3 kat daha fazla olmuştur.

Böylece iyileştirme tekniğinin termodinamik açıdan da

avantajlı olduğu görülmüştür.

Anahtar Kelimeler: Dönmeli akış, Isı değiştirici, Isı

transferi, Basınç düşümü, Ekserji

Abstract

In this study, the effects of a propeller type turbulator which

was mounted at the entrance of heat exchanger to obtain

turbulence flow for the aim of improve heat transfer by flow

in pipes on pressure loss and heat transfer were

experimentally investigated. In the experiments air was

used as a fluid which transfers heat to the water. The

effects of heat transfer and pressure loss for Reynolds

numbers between 8000 and 24000 was calculated from

experimental results and by equations. When the values

of flow in pipe with turbulator and without turbulator were

compared, heat transfer was increased about 4.25 times

while pressure loss was about 5.15 times higher.

Besides, exergy analysis was made to realize whether this

method was thermodynamically was advantageous by

non-dimensional exergy losses versus Reynolds number.

For almost the same Reynolds number, the exergy loss

without turbulator was 3 times higher than that for a

propeller turbulator mounted systems. Thus, it was

© IATS’09, Karabük Üniversitesi, Karabük, Türkiye

concluded

that

the

improvement

thermodynamically advantageous.

method

was

Keywords: Swirl flow, Heat Exchanger, Heat transfer,

Pressure drop, Exergy

1. Giriş

Son zamanlarda belirli tekniklerin kullanılmasıyla ısı

transferinin arttırılması konusunda birçok çalışma

yapılmıştır. Bu çalışmaların bir kısmı da ısı değiştiricisinin

iç borusuna değişik tip elemanlar yerleştirme ile ilgilidir. Bu

amaçla birçok iyileştirme tekniği geliştirilmiştir. En genel

halde konveksiyonla ısı transferinde kullanılan iyileştirme

tekniği ısı transfer katsayısının artırılmasına yardımcı olan

dizayn değişimidir. Isı transferini iyileştirici teknikler olarak;

ısı değiştirici boyutlarının azaltılması, sıcak ve soğuk

akışkanlar arasındaki sıcaklık farkının düşürülmesi, ısı

üretim hızının sabit olduğu durumlarda ısı transferi

etkinliğinin arttırılması ve akışkana dönme hareketi vermek

amacıyla borular içerisine türbülatör yerleştirilerek dönmeli

akışların meydana getirilmesi çalışmalarıdır. Dönmeli

akışlar; sarımlı teller, spiral kanatçıklar, bükülmüş şeritler

ve

pervaneler

gibi

cisimlerin

akış

ortamına

yerleştirilmesiyle meydana getirilmektedir. Sönümleme

özelliğine göre dönmeli akışlar; sürekli dönmeli akış ve

azalan dönmeli akış olmak üzere iki kısımda

incelenmektedir. Sürekli dönmeli akışta dönmeyi meydana

getiren

eleman

kanal

içerisine

boydan

boya

yerleştirilmekte azalan dönmeli akışta ise dönmede etkili

olan eleman kanalın girişine yerleştirilmektedir.

Dönmeli akış oluşturarak ısı transferini artırmak amacıyla

helisel olarak bükülmüş şeritler kullanılarak değişik

Reynolds sayılarında yapılan deneysel çalışmalarda

ortalama ısı transferindeki artış %100-150 civarında

gerçekleşirken basınç düşümünü de

%55-130

artırmıştır[1, 2]. Sürekli ve azalan dönmeli akışın ısı

transferi ve basınç kaybına etkisi Blackwelder ve Kerith[3]

tarafından incelenmiştir. Seban ve Hunsbedt[4], annular bir

boru içerisinde akan suya dönmeli akış kazandırmak için

helisel olarak bükülmüş kanatcık kullanarak sürekli

dönmeli akış elde edip sürtünme ve ısı transferi

karakteristiklerini deneysel olarak incelemişlerdir. Kreith ve

Sonju[5]' nun çalışması tam gelişmiş türbülanslı dönme

azalmasının teorik ve deneysel incelenmesini içermektedir.

Radyal kanatlı bir türbülatör ile oluşturulan azlan dönmeli

akış üzerine bir deneysel çalışma da Zaherzadeh ve

Jagadish[6]] tarafından yapılmıştır. Çalışmada, türbülatör

genişliği, çapı ve kanat sayısının ortalama Nusselt

sayısına etkileri araştırılmıştır. Algifri ve arkadaşları[7]

Behçet, R, İlkılıç C. ve Aydın, H.

tarafından yapılan çalışmada da sabit ısı akısı altında

ısıtılan bir boru boyunca, hava için azalan dönmeli akışta

ısı transfer katsayıları belirlenmiştir. Change ve Dhir[8]'in

çalışma ise dönmeli akış elde etmek amacıyla borunun

girişine yerleştirdikleri enjektörler ile hava göndererek boru

boyunca türbülanslı akımda, hız alanı ve dönme

yoğunluğunun incelenmesi ile ilgilidir.

Yılmaz ve

arkadaşları[9], dönmeli akış elde etmek için radyal kanatlı

dönmeli akış üreteci kullanarak azalan dönmeli akışın ısı

transferi, sürtünme ve performans karakteristiklerine olan

etkisini deneysel olarak incelemiştir. Azalan dönmeli akışı

sağlamak için boru içerisine döner tip türbülatör

yerleştirerek türbülatörün ısı transferi ve basınç kaybı

etkileri deneysel olarak farklı araştırmacılar tarafında

incelenmiştir[10-12]. Isı transferi işlemleri doğal olarak

tersinmez(sürekli entropi üreten) ve yararlı enerjiyi yok

eden işlemlerdir. Bu nedenle ısı transferi işlemlerinin

yararlı enerjiyi nasıl israf ettiğini ve bu israfı en aza

indirmek için nelerin yapılması gerektiğinin bilinmesi

gerekir[13]. Bu israfı azaltmanın yolu da konveksiyonla ısı

transferinde entropi üretimini en aza indirmektir. Isıl

sistemlerde optimum imalat şartlarına sistemlerdeki entropi

üretiminin minimizasyonu ile ulaşılabilir[14]. Bu nedenle ısıl

sistemlerin dizaynında ikinci kanun analizi yapılarak

entropi üretimi ve onun minimizasyonu kavramıyla

ilişkilendirilmelidir. Entropi üretiminin minimize edilme

yöntemi son zamanlarda ısı değiştiricileri, enerji depolama

sistemleri ve elektronik soğutma araçları gibi alanlarda

uygulanmaya başlanmıştır. Isı transfer işlemlerinin entropi

üretimine bağlı olarak termodinamik tersinmezlik ile

değerlendirilmesi gerekir. İşlemin tersinmezliği ile işlemde

kaybolan faydalı işin miktarı arasında doğrudan bir ilişki

söz konusudur[15] .

Bu çalışmada da ısı transferinin iyileştirilmesi amacıyla ısı

değiştiricinin giriş kısmına yerleştirilen türbülatör ile

dönmeli hava akışı gerçekleştirilerek türbülatörün ısı

transferi ve basınç kaybına yaptığı etkiler deneysel olarak

incelenmiştir.

2. Deney Düzeneği ve Deneysel Yöntem

Şekil 1 de deney düzeneğinin şematik görünümü

verilmiştir. Şekil 1. de görüleceği gibi Isı değiştirici,

içinden sıcak hava geçen, iç çapı 54.7mm, ve dış çapı

60.3mm ve uzunluğu 2m olan bir alüminyum boruya,

soğutma amacıyla dıştan spiral bir şekilde 6.2mm iç çaplı

bakır borudan meydana gelmiştir. Isı transfer uzunluğu

1.978m dir. Soğutma, bakır borunun içinden geçen ve

şebekeden gelen soğutma suyu ile sağlanmaktadır.

Şekil 1. Deney düzeneğinin şematik görünümü

Soğutmanın homojen olmasını sağlamak amacıyla sarımlı

bakır boru bir yağ banyosu içinde tutulmaktadır. Isı

değiştirici, iç çapı 81.5mm olan bir galvanizli boru içine

yerleştirilmiş

ve

giriş-çıkış

flanşları

arasında

merkezlenmiştir. Bu dış boru üzerinde yağ koymaya

yarayan ve sıcaklık arttığında yağın genleşmesine imkân

sağlayan atmosfere açık bir yağ tapası mevcuttur. Isı

değiştirici çevreye ısı kaybının önlenmesi amacıyla cam

yünü ile izole edilmiştir. Giriş ve çıkışta kullanılan fiber

flanşlar yardımıyla da eksenel ısı kaybı en aza indirilmiştir.

Fiber flanşlara açılan basınç prizlerinden giriş ve çıkışta

statik basınçlar ve boru boyunca basınç kaybı 0.1mmSS

hassasiyetli

etil

alkollü

manometre

yardımıyla

ölçülmektedir. Deney düzeneğinde ısı transfer edilen

akışkan olarak su ve suya ısı transfer eden akışkan olarak

da hava kullanılmıştır. Hava, sistemde kullanılan hava fanı

tarafından

ortamdan

emilerek

hava

ısıtıcısına

gönderilmektedir. Sistem kararlı rejim haline geldikten

sonra değişik Reynolds sayılarında ölçümler alınmıştır.

Deneylerde tüm sıcaklıklar NiCr-NiAl termokupl çiftleriyle

ölçülmüştür. Alüminyum boru üzerine 100mm aralıkla 21

adet termokupul yerleştirilmiş olup bu termokupulların

diğer uçları da bir Data-Loger vasıtasıyla bilgisayara

bağlanmıştır. Boruya giren havanın sıcaklığı ve debisi

kullanılan varyak ile ayarlanabilmektedir. Böylece kararlı

rejim durumu için değişik Reynolds sayılarında deneyler

yapılarak gerekli ölçümler alındıktan sonra kullanılan

bilgisayar programı vasıtasıyla belirli zaman aralıklarında

boru üzerindeki 21 noktada cidar sıcaklıkları, havanın

boruya giriş-çıkış sıcaklıkları, soğutma suyunun giriş-çıkış

sıcaklıkları ve çevre sıcaklık verileri aynı anda okunup

bilgisayara kaydedilmiştir. Deneyler, önce boş boru için

daha sonra da boru girişine pervane tip türbülatör

yerleştirilerek yapılmıştır. Deneylerde yapılan ölçümlerle

elde edilen veriler kullanılarak gerekli bağıntılar yardımıyla

ısı transferi ve basınç kaybı etkileri 8000 ile 24000

arasında değişen Reynolds sayıları için hesaplanmıştır.

Behçet, R, İlkılıç C. ve Aydın, H.

Ayrıca sistemin ekserji analizi yapılarak iyileştirme

tekniğinin termodinamik açıdan avantajlı olup olmadığıı

incelemiştir.

T

Nu cm

Thm

0.45

=

( f / 2)(Re − 1000) Pr

(6)

2

1 + 12.7( f / 2) 0.5 (Pr 3 − 1)

3. Hesaplama Yöntemi

Isı transfer hesaplamalarında, ince cidar yaklaşımından

boru kalınlığının ısıl direnci ihmal edilerek yalnızca akışkan

sıcaklığından yararlanılmış olup kullanılan havanın fiziksel

özellikleri, ısı değiştiricisine giren-çıkan havanın aritmetik

ortalama sıcaklıklarına göre alınmıştır. Her bir durum için,

havanın suya verdiği ısı miktarı, hava için Reynolds sayısı,

logaritmik ortalama sıcaklık farkı, havanın ısı taşınım

katsayısı, Nusselt sayısı, basınç kayıp katsayısı ve

ekserji kaybı değerleri için hesaplamalar yapılmıştır.

Termodinamiğin birinci kanununa göre; sıcak akışkanın

verdiği ısı soğuk akışkan tarafından transfer edildiği kabul

edilerek paralel akışlı ısı değiştiricisi için alınan veya

verilen ısı miktarı,

Q = m h C Ph (Thg − Thç ) = ms C Ps (Tsg − Tsç )

(1)

bağıntısı ile hesaplanmıştır.

Burada f , Filonenko sürtünme faktörü olup

şekilde verilmektedir[17].

aşağıdaki

f = (1.58 ln Re− 3.28) −2

(7)

Deneysel olarak sürtünme faktörü ise, ölçülen basınç

düşüşü ∆Ρ 'nin momentum değişimi dolayısıyla düzeltildiği

mh 2 1

1

)

−

∆P − ( ) (

ρ hç ρ hg

A

fd =

4 L ρ hU m

D 2

(8)

eşitliği ile verilmektedir[17]. Bu eşitlikteki

mh , havanın

A, boru kesit

kütlesel debisini; ρ , akışkan yoğunluğunu;

alanını ve U m , ortalama akışkan hızını göstermektedir.

eşitliği ile hesaplanmıştır.

Isı değiştiricilerinin iç borusuna türbülatör yerleştirmek

suretiyle bu cihazların etkinliği incelenirken yalnızca enerji

bilançosu açısından değil aynı zamanda enerjinin

kullanılabilirliliği de dikkate alınmalıdır. Bu da ısıl

sistemlerin Termodinamiğin II. Kanununa göre analiz

edilmesiyle mümkündür. Bu nedenle boyutsuz ekserji

kaybı,

Ortalama ısı transferi katsayısı, akışkanlar arasında

transfer edilen ısı miktarının akış kesiti ve logaritmik

ortalama sıcaklık farkına bölünmesi ile bulunmuştur.

1 + τe−γL f Re SBr 1 + τe−γL

∆Ψ∗ = τ 1 − e−γL + ln

ln

+

1 + τ 8 Nu

(1 + τ ) e−γL

Hava için Reynolds sayısı

hm =

U m .d e

ν

Q

A∆Tm

(2)

(3)

(Tw − Thg ) − (Tw − Thç )

(Tw − Thg )

ln

(Tw − Thç )

(4)

Nu m =

ν

(5)

µU 2

λ Tw

τ=

hw

∆T1

, γ = ⋅

Tw

mc P

bağıntılarıyla tanımlanmaktadır.

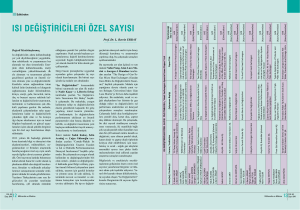

4.Sonuçlar ve Değerlendirme

90

80

Glieniski[16]

Boş Boru

Türbülatörlü Boru

70

60

50

40

eşitliği ile hesaplanmıştır.

Boş boruda soğutma durumu için Nusselt sayısı,

Gnielinski[16] tarafından aşağıdaki şekilde verilmiş olan

bağıntı ile hesaplanmıştır..

(9)

bağıntısı yardımıyla hesaplanmıştır[18]. Burada SBr , τ ve

100

Ortalama Nusselt sayısı, ince cidar yaklaşımından boru

kalınlığının ısıl direnci ihmal edilerek ve yalnızca akışkan

sıcaklığından faydalanılmak suretiyle

h mde

)

γ değerleri sırasıyla SBr =

Buradaki A, sıcak akışkanın geçtiği kesit alanını ve ∆Tm

ise hava ile duvar arasındaki logaritmik ortalama sıcaklık

farkı olup şu şekilde ifade edilmektedir.

∆Tm

(

Nusselt Sayısı

Re =

30

20

7500

10000 12500 15000 17500 20000 22500 25000

Reynolds Sayısı

Şekil 2. Nusselt sayısının Reynolds sayısına bağlı

olarak değişimi

Behçet, R, İlkılıç C. ve Aydın, H.

Şekil 2’de ortalama Nusselt sayısının Reynolds sayısına

bağlı değişimi gösterilmiştir. Şekilden de görüldüğü gibi

pervane tipi türbülatörün kullanılması sonucu oluşturulan

dönmeli akış ve türbülans nedeniyle sınır tabaka incelerek

ısı transferinde içi boş ısı değiştiricisine göre; ortalama

olarak 4.25 kat artış sağlanmıştır. Düşük Reynolds

sayılarında türbülatörün ısı transferi üzerindeki etkisi az

olmakta ancak bu etki giderek artmakta yüksek Reynolds

sayılarında bu etki maksimum değere ulaşmaktadır.

0,05

Sürtünme Faktörü(f)

0,045

0,04

0,035

0,03

0,025

0,02

Flinenko[17]

Boş Boru

Türbülatörlü boru

0,015

0,01

0,005

0

8000 10000 12000 14000 16000 18000 20000 22000 24000

Reynolds Sayısı

Şekil 3. Sürtünme Faktörünün Reynolds sayısı ile değişimi

Şekil 3’de Reynolds sayısının fonksiyonu olarak

türbülatörün

ısı

değiştiricisi

boyunca

sürtünme

katsayısında

meydana

getirdiği

artış

çizilmiştir.

Tütbülatörlü boru ile türbülatörsüz borunun basınç kayıpları

karşılaştırıldığında, aynı Reynolds sayılarında basınç

kayıplarında ortalama olarak 5.15 kat artış olmuştur

0,8

0,7

Ekserji Kaybı

0,6

Boş Boru

Türbülatörlü Boru

0,5

0,4

0,3

0,2

0,1

0

8000 10000 12000 14000 16000 18000 20000 22000 24000

Reynolds Sayısı

Şekil 4. Boyutsuz Ekserji Kaybının Reynolds sayısı

ile değişimi

Bir ısı değiştiricisi incelenirken ikinci kanuna dayanan

entropi üretimi ve ekserji kaybı birimleri ile açıklanması,

enerjinin verimli bir şekilde kullanılması açısından yararlı

olur. Şekil 4'de ekserji kaybının Reynolds sayısına bağlı

olarak değişimi çizilmiştir. Düşük Reynolds sayılarında

ekserji kaybı fazla olup Reynolds sayısının artmasıyla

ekserji kaybı da azalmakta ve 20000 den sonraki Reynolds

sayılarında minimum seviyede bir ekserji kaybı olmaktadır.

Türbülatörlü boru ile boş boru karşılaştırıldığında,

türbülatörlü

borudaki

ekseji(kullanılabilir

enerji)

başlangıçta(Re=8000 de ) boş boruya göre 3 kat daha

fazla olmakta ve Reynolds sayısının artmasıyla aradaki bu

fark giderek azalıp Re=24000 de birbirine eşit hale

gelmektedir

Sonuç olarak; Isı değiştiricisinin iç borusu içerisine pervane

tip türbülatör yerleştirilerek yapılan deneysel çalışma

sonucunda elde edilen verilerle Reynolds sayısına bağlı

olarak çizilmiş olan grafikler (Şekil 2, 3, 4 ) incelendiğinde,

boş boruya göre ısı transferinde 4,25 kat bir artış

sağlanmıştır. Bu iyileşme, boru içerisine yerleştirilen

türbülatörün meydana getirmiş olduğu türbülans etkisi ile

sınır tabaka kalınlığı parçalanmak suretiyle ısı transfer

katsayısının artırılması ile sağlanmıştır. Bununla birlikte

sürtünme kayıplarında da 5,15 artış olmuştur. Sistemin

ekserji kaybı dikkate alındığında yapılan iyileştirme tekniği

termodinamik olarak avantajlı olduğu söylenebilir.

5. Semboller

Cp Sabit basınçtaki özgül ısı(J/kgK)

de Eşdeğer boru çapı (mm)

D Boru çapı(mm)

∆Tm Logaritmik ortalama sıcaklık farkı (°C)

f Sürtünme katsayısı

hm Ortalama ısı transfer katsyısı (W/m2 K)

k Isı iletim katsayısı (W/mK)

L Isı değiştiricisi boyu(m)

m Kütlesel debisi (kg/s)

Nu Nusselt number

∆P Basınç düşümü (mmSS)

Q Transfer olan ısı (W)

Pr Prandtl sayısı

Re Reynolds sayısı

T Akışkan sıcaklığı (°C)

U Ortalama akışkan hızı(m/s)

ν Kinematik viskozite(m2/s)

∆Ψ Boyutsuz Ekseji kaybı

İndisler

ç Çıkış

g giriş

h Hava

s Su

d deneysel

m ortalama

w duvar

Kaynaklar

[1]

Eiamsa, S., and Promvonge, P., Enhancement of

heat transfer in a tube with regularly-spaced helical

tape swirl generators”, İnternational

Journal of

Thermal Sciences, Solar Energy, Vol. 78, pp. 483494, 2005.

[2] Yıldız, C., Biçer, Y., and Pehlivan, D., Effect of twisted

strips on heat transfer and pressure drop in heat

exchanger, Energy Conversion and Manegement,

Vol. 39, pp. 331-336, 1998.

[3] Blacwelder, R. and Kreith, F., "An Experimental

Investigation of Heat Transfer Pressure Drop in a

Decaying Swirl Flow" Augmentation of Convective

Heat

and Mass Transfer ASME, pp. 102-108,

1970.

Behçet, R, İlkılıç C. ve Aydın, H.

[4] Seban, R.A., and Hunsbedt, A., "Friction and Heat

Transfer in the Swirl Flow of Water in an Annulus" Int.

J. Heat&Mass Transfer, Vol. 16, pp. 303-310, 1973.

[5] Kreith, F. and Sonju , O.K., "The Decay of a Turbulent

Swirl in a pipe" J. Fluid Mechanic, Vol. 28, pp. 257271, 1965.

[6] Zaherzadeh, N.H. and Jagadish, B.S., "Heat Transfer

in a Decaying Swirl Flows" Int.

J. Heat&Mass

Transfer, Vol. 8, pp. 941-944, 1975.

[7] Algifri, A.H., Bhardwaj, R.K. and Rao, Y.V.N., "Heat

Transfer in a Turbulent

Decaying Swirl Flow in a

Circular Pipe" Int. J. Heat&Mass Transfer, Vol. 31,

pp.1563-1568, 1988.

[8] Chang, F. and Dhir, V.K., "Turbulent FlovField in

Tangentially Injected Swirl Flows

in Tubes"

Int. J. Heat&Mass Transfer, Vol. 15, pp. 346-356,

1994.

[9] M. Yilmaz, O. Comakli, S. Yapici, O.N. Sara, Heat

transfer and friction characteristics in decaying swirl

flow generated by different radial guide vane swirl

generators, Energy Convers. Management 44(2003)

283–300.

[10] Ayhan S. B., and Bali, T., An experimental study on

heat transfer and pressure drop characteristics of

decaying swirl flow through a circular pipe with a

vortex generator Experimental Thermal and Fluid

Science 32 (2007) 158–165

[11] Bali, T., and Ayhan, T., Experimental investigation of

propeller type swirl generator for a circular pipe flow,

Int. Commun. Heat Mass Transfer 26 (1) (1999) 13–

22

[12] Kurtbaş, I., Durmuş, A., Eren H. and Turgut, E. Effect

of propeller type swirl generators on the entropy

generation and efficiency of heat exchangers,

International Journal of Thermal Sciences 46 (2007)

300–307

[13] Behçet, R., ve İlkılıç, C., İç İçe Borulu

Isı

Değiştiricisine Yerleştirilen Helisel Yayların

Isı

Transferi ve Basınç Düşümü Üzerindeki Etkisinin

Deneysel Olarak İncelenmesi, Fırat Üniv. Fen ve Müh.

Bil. Dergisi, 18 (4), 445-450, 2006

[14] Bejan, A. “The Concept of Irreversibility in Heat

Exchanger Design: Counterflow Heat

Exchanger for Gas-Gas Aplications”, J. Heat Transfer,

99, 374-380, 1977.

[15] Çakmak, G., ve Yıldız, Cengiz, Boru Girişinde

Enjektörlü

Türbülans

Üreticisi

Bulunan

Isı

Değiştirgecinde II. Kanun Analizi, 8. Uluslar arası

Yanma Sempozyumu, 8-9 Eylül, 2004

[16] Gnielinski, V., "New Equations for Heat and Mass

Transfer in Turbulent Pipe and Channel Flow" Int.

Chemical Engng., Vol. 16, pp. 359-368, 1976.

[17] Junkhan, G.H., Bergles, A.E., Nirmalan, V. and

Ravigururajan, T.," Investigation of Turbulators for

Fire Tube Boilers" ASME J. of Heat Transfer, Vol.

107, pp. 354-360, 1985.

[18] Prasad, R.C. and Shen, J., "Performance Evaluation

of Convective Heat Transfer Enhancement Devices

Using Exergy Analysis" Int. J. Heat&Mass Transfer,

Vol. 36, pp. 4193-4197, 1993.