DEMIR-ÇELIK ÜRÜNLERIN HASARSıZ MUAYENE YÖNTEMLERIYLE

KONTROLO VE ÜRÜN KALİTE DÜZEYİNİN BELİRLENMESİ

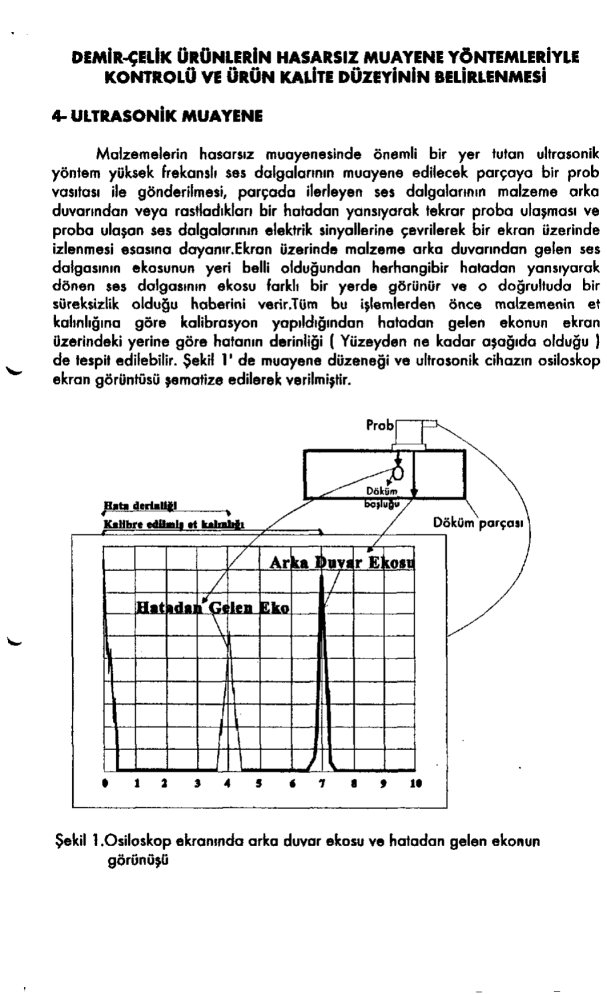

4- ULTRASONIK MUAYENE

Malzemelerin hasarsız muayenesinde önemli bir yer tutan ultrosonik

yöntem yüksek frekanstı ses dalgalarının muayene edilecek parçaya bir prob

vasıtası ile gönderilmesi, parçada ilerleyen ses dalgalarının malzeme arka

duvarından veya rastladıkları bir hatadan yansıyarak tekrar proba ulaşması ve

proba ulaşan ses dalgalarının elektrik sinyallerine çevrilerek bir ekran üzerinde

izlenmesi esasına dayonır.Ekran üzerinde malzeme arka duvarından gelen ses

dalgasının ekosunun yeri belli olduğundan herhangibir hatadan yansıyarak

dönen ses dalgasının ekosu farklı bir yerde görünür ve o doğrultuda bir

süreksizlik olduğu haberini verir.Tüm bu işlemlerden Önce malzemenin et

kalınlığına göre kalibrasyon yopıldığından hatadan gelen ekonun ekran

üzerindeki yerine göre hatanın derinliği ( Yüzeyden ne kadar aşağıda olduğu )

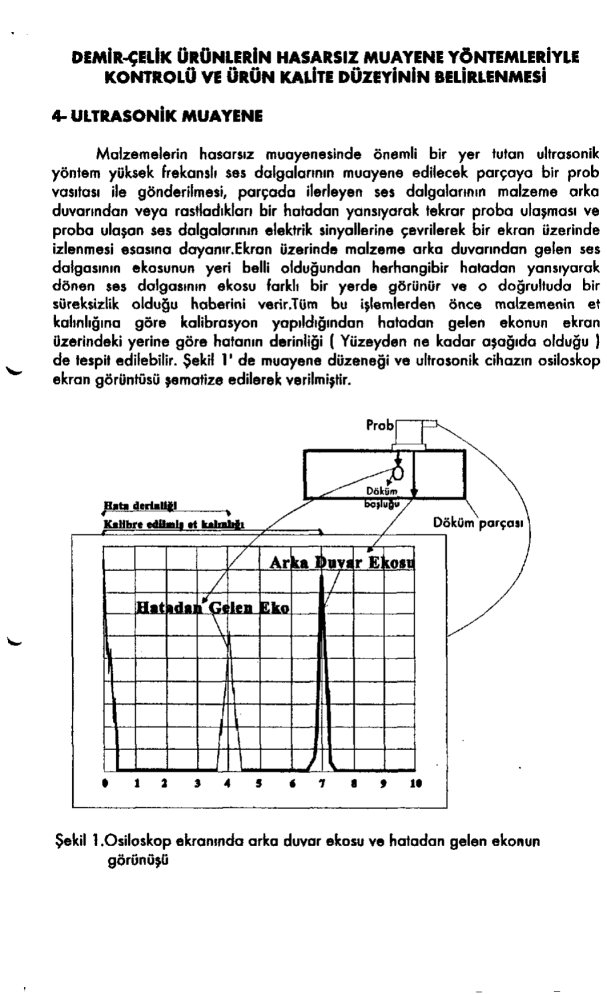

de tespit edilebilir. Şekil 1' de muayene düzeneği ve ultrosonik cihazın osiloskop

ekran görüntüsü şemotize edilerek verilmiştir.

Prob

Hut» dcrİBÜfI

KaUhre edttmiı et faümlıfa

ArkaHovar £

Hut ıdfl] LJGJ İ£]L EJsA

•

1

2

3

4

5

6

7

S

9

19

Şekil 1 .Osiloskop ekranında arka duvar ekosu ve hatadan gelen ekonun

görünüşü

Gönderilen ses dalgalarının frekansı 0.5 - 20 Mhz arasındadır.Ultrasonik

dalgalar (Ses dalgalan) malzeme içinde gönderildikleri doğrultuda mekanik

titreşimler vasıtası ile İletilirler. Bir jeneratör tarafından üretilen voltajın yükselip

alçalması problarda bulunan piezoelektrik kristallerin uzayıp kısalmasına neden

olur ve bu yolla küçük darbeler elde edilir.Bu darbeler prob alt yüzeyinde ses

dalgalarının oluşumunu sağlar. Prob malzeme yüzeyine temas ettiğinde bu ses

dalgaları malzeme içerisine iletilir. Malzeme içerisinde yolalon ses dalgaları

malzeme arka duvarına veya hota-malzeme arayüzeyine çarparak geri dönerler

ve prob alt yüzeyinde piezoelktrik kristallere çarparak onların tekrar uzayıp

kısalmasını sağlarlar. Bu uzayıp kısalma elektrik enerjisine çevrilerek bir

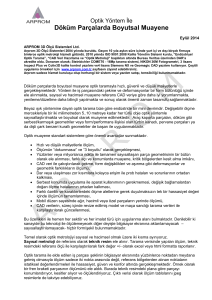

amplifikatör tarafından yükseltilir ve osiloskop ekranında görülür.Sekil 2' de bu

dönüşüm şematik olarak gösterilmiştir.

r Yatay

sapma

l^xiBn ekE.enı

kalibrasycnu

taraiT» g e r i l i m :

liret imi

î

Dikev sapma

Alıci '

yükseltici

Dartıe kaydxrnıa

I Katot 1sapı

•Ç>y*-(zy

tüpii

^terıci

\Jm:

_J

Darbe u r e t e t i

Calı^mâ nodLi a n a h t a r ı

Şekil 2 Ultrasonik muayene cihazının blok devre diyagramı

Ultrasonik muayenede kullanılan problar ses dalgalarını malzeme içine iki

türlü iletebilirler. Bunlardan birincisi ses dalgalarının malzeme içine dik olarak

yani malzeme yüzeyine 90° açı ile iletilmesi, ikincisi ise ses dalgalarının malzeme

yüzeyine 4 5 ^ 70° gibi açılar ile iletilmesidir. Örneğin düz yüzelerde yapılan

muayenelerde normal problar gerekli hassasiyeti gösterirler fakat köşe

kaynaklarında prob için hareket alanı kalmadığından muayene açılı problarla

kaynak bölgesi yakınından yapılabilir. Prob dizaynı gönderici ve alıcı probların

ayrı ayrı olduğu şekilde yapılabildiği gibi gönderici ve alıcı kristallerin aynı

yapıda olduğu tek bir prob olarak da yapılabilir.

Kalibrasyon işlemi hata içermeyen, boyutları ve malzemesi standartlarda

belirtilmiş test blokları ile yapılır.Kalibrasyon yapılırken unutulmaması gereken

nokta ultrasonik muayene hangi malzemeye yapılacaksa kalibrasyonun da aynı

malzemeden yapılmış test blokları ile yapılması gerektiğidir.

4 . 1 - D Ö K Ü M ÜRÜNLERDE ULTRASONİK M U A Y E N E

Ultrasonik muayene döküm ürünlerinde görülmesi muhtemel

aşağıda sıralanan hata lann muayenesinde efektif olarak kullanılır.

olan

ve

-Çekilme boşlukları,

-Porozite,

-Inklüzyonlar {Özellikle kum ve cüruf)

-Katılaşma esnasındaki gerilimlerin neden olduğu çatlaklar

Ultrasonik muayenenin döküm ürürnlerde kullanımı aşağıdaki sınırlamalara

bağlıdır:

-Karmaşık şekilli parçalarda probun hareket edebileceği yeterli alanın

bulunmaması.

-Parçanın aynı anda farklı et kalınlıklarına sahip olması.

-Dökülmüş halde olan muayene parçasının yüzey kalitesinin iyi olmaması.

-Mikroyapmm kaba taneli olması sonucu ses dalgalarının gücünü yitirmesi.

Ultrasonik muayenede kullanılan ses frekansının 0.5-20 M H z arasında

olduğu halde döküm ürünler için bir özel durum vardır. Döküm ürününün kaba

taneli bir tapıya sahip olmasından dolayı başarılı bir muayene yapılabilmesi için

düşük frekanslı ses dalgalarının seçilmesi faydalı olur.(l-2 M H z ).Ancak prob

tipinin değişmesi durumunda uygun frekansların seçilmesi tecrübe ışığında

gerçekleştİrİİebilir.Farklı döküm malzemeleri için uygulanabilecek ses frekansları

Tablo 2 ' d e verilmiştir.

Tablo 2 Farklı döküm malzemeleri için uygulanabilecek ses frekenslan

Ferritik çelik

ûstenitik çelik

G r i dökme demir (Lamelli)

G r i dökme demir (Küresel)

Alüminyum

Cu ve Cu alaşımları

1.5-2.5

0.5-1.5

0 . 5 - 1.5

1.5-2.5

1.5-2.5

0 . 5 - 1.5

Döküm parçalara uygulanacak ultrasonik muayene D İ N 1 6 9 0 Bölüm T de

ele alınmıştır.DIN 1 6 9 0 Bölüm 2 ' ye göre ultrasonik muayene et kalınlığı fazlaca

olan dökümler için, kaynak muayenesi için ve radyografik

muayeneyi

desteklemek amacıyla hatanın oryantasyonunu ve boyutlarını bulmak için tercih

edilmelidir.

1/3d Molcslmum lOOm»

Dif fa&lge

OrtabSlg»

Dif b 6 l g *

1/3d Maksimum lOOm

ı:

1

Si

Şekil 3 Tablo 1 ve Tablo 3 ' de anılan bölgelerin malzeme et kalınlığında

gösterimi

Şekil 4 Tablo 1 ve T a b l o ^ ' de bahsedilen Özel alan, toplam alan kavramlarının

gösterilmesi F|, F2, F3 özel alanlar; F^ + F2 + F3 toplam alan

T a b l o 1 Ultrosonik muayenedeSto/ıZ-f/sen-Pri/fc/o/f 7 9 /

1

ye göre muayene ve hata türü gözönunde b u t /

jrularak izin verilebilecek maksimum değerler.

2

3

Kolon 1' deki özettiklere bakıldığında gereklti ihtiyaçlor.Değişik seviyelere uygulanabilir.

1 I

Bölge

Sıra

özellik

2

I

3

1

5

4

Muayene edilen bölgenin döküm kolıniığı

Bkz

''1

Şekit4

£50

>50

£100

>ıoo 1

£600

^^°

>50

>ıoo 1

£100

£600 1

>50

£50

£100

>100İ

£600 1 ^^^

>50

>100

£100

£600

Test sınıfı Stahl-Eisen^röfblaH 1922 ' deki gibidir.

1

2

3

II

1

Uzantısı ölçülemeyen hatalar "^1

Eşdeğer dairesel yansıtıcının en büyük çapt(mm)

Muayene bölgesinde dm ' ye düşen

minimum sınırlar içinde kayıtlanmış

hataların sayısı

Orta Bölga

Oif Bötgalar

}3

Orta Bölga

D19 BötgaUr

a) Eğer Şekil 4' teki A mesafesi hatalonn arasındaysa her durumda ses demeti çapından geni^tir^)

aşağıda sıralonon moksimum değer uygulanmalıdır.

H«r

Kriter olarak kullanılmaz

}3 }3

}5

}5

}3

b«}i

üçü

Ktllar otaralc luıtlanılnıaz

Bak sıra 10 d

b) Eğer Şekil 4 'teki A mesofesi iki yada doha fozlo hatonm arasındaysa i^% dolgosı çapından küçük

veya eşittir.o şıkkında listelenen maksimum değerler aşı mamif olsa bile sıra 10 ve 11 uygulanmalıdır.

Uzatisi ölçülebilen hatalar ^)

4

5

6

Eşdeğer dairesel yansıtıcının en büyük çapı{mm)

Orta Bötga

Dif Bölgaİar

Eğ*r arko duvor akosu 2MHz olarak görülmüş bu dökOmün

jaidlndan yada prob^üzay lamasının iyi olmamalıdandır

Orta Bölga

Dı> Bölgalar

Yansıma alanının kalınlığının test bölgesindeki döküm

kalınlığı dVo oranının mabimum değeri (%)

Orta bölge

izm

varitmaz

Orta Bölga

8

En geniş özel alan (cm"^) (Şekil 4)

Orta bölga

9

En geniş toplam alan (cm'^) {Şekil 4)

İzm

varilntaz

Dı> Bölqa(ar

İzin

vanlmaz

Dif Bölqa

Orta Bötga

Dif BölqBİ«r

Referans alanı için (cm'^)

I ve ) için tablonun devamına bak

izin

varılmaz

Krltar otaralc Iculiamlmoz

Bak sıra 1 0 d

ödB

{%50)

Oif Bölqe 4}

Ses dalgası çapını aşmoyon maksimum B derinliği için

maksimum L boyu (mm)

7

<3

Dİonloro

izin

varılmaz

20 dB {%90)

12dB(%75}

15

15

15

10

10

10

75

75

100

75 75

75

100 100 150

6

10

10

100 150 150

100 100 100

1500 («39x39) |

15

10

15

10

15

10

15

10

15

10

15

10

75

75

150

6

75

75

150

20

120

75

100

75

200

20

150

20

100

75

150

20

150

75

200

20

150

100

200

100

200

100

150

200

150

200

150

100

1000 («32x321

25

15

100

75

300

40

300

150

25

15

25

15

100

75

300

40

150

75

400

40

400

200

400

200

1/3d Maksimum lOOm» ^

Dif b 5 l g «

t

Oftabatg*

Dif bölge

l / 3 d Malcsimum lOOm

I

I

)0>

01

Şekil 3 Tablo 1 ve Tablo 3 ' de anılan bölgelerin malzeme et kalınlığında

gösterimi

Şekil 4 Tablo 1 ve Tablo J ' de bahsedilen Özel olan, toplam olan kavramlarının

gösterilmesi F^, F2, F3 özel alanlar; F^ + F2 + F3 toplam alan

Tablo 1' İn devamı

(

(

Koton 1' deki özelliklere bakıldığında gerekili ihtiyaçlar.Değişik seviyelere uygulanabilir.

3

Bölge

Sıra

Özellik

I

4

Muayene edilen bölgenin döküm kalınlığı

Bkz

ŞekiU

S50

>50

5100

>100

5600

>50

550

5100

>50

>100

5600

550

5100

>100

5600

550

>50

>100

5100

5600

Hata özelikleri

10

Hotalı bölge ve kotalar,

a) Ses Dolgosının yönüne göre uygun olmayan pozisyonlardaki döküm hotolan,

b) Boy ve derinlik olarak kesin uzontıton olan hoto kümeleri,

c) Döküm porçasınm kullanılobiliriiğini önemli oranda etkileyen çoHoklar,

d) Et kaİıntıklan 50 mmyi aşmayan dökümlerde dairesel hoto çapı 8 mmVi aşan veya et kaİmlıklon 50 mmVi o^on, çapı 8 mm'den büyük olan ve orta bölgede bulunan

hotalor,

SEP 1922' de verilen limitleri aşmamış olsalar bile kaydedilmeli, Müşteri ile görüşüldükten sonre karar verilmelidir.dnemsiz oldukları kınlmo testleri ile gösterilmedikçe

çatlakloro izin verilmez.

_ _ _ _ ^

Gereklilikler

Belirtilenlerin üstünde bir sapma gösteren veya belli belirsiz olan sonuçlar sözkonusu olduğunda, muoyene radyografik yöntem İle desteklenerek Tobto 2 gözönüne

olmmalıdır.

11

Eğer radyografik muoyenede herhengibir hato bulunamamış fakat ultrosonik muayenede hatolonn ölçülebilir uzontılanmn variığı görülmüşse çotfoklann vardığına engel

olunamaz ve prosedür stro 10' doki gibi uygulanır.

) Ahboşlık 2.2.1.3. e bok (DİN Handbook Englişh Tronslations 1986 ]

) ölçülebilir ve ölçülemeyen uzonttlan olan hotalon sınıflandınlmosında şüphe oİuşmosı durumunda ve ölçülebilir uzantıları olmoyan hototonn arasındaki mesafe üzerine kurulmuş alt

sıntflondırmodo, Sıra 3a ve 3b' deki gibi 24 mm çaplı prob, boylamasına ses dalgalan ve 2 MHz Irekans kutlanıimolıdtr.

) Muayene alanında izole edilmiş adca duvar ekosunun %100 zayıflamasına 2-5 şiddetindeki seviyelerde izin verilir.

) Şiddet seviyeleri 2-5 için, uzontıİon orta bölgeden dış bölgeye kodor yoyılmış olan hata et koiınlığımn % 15'inde maksimum uzantısını gösterebtlfrier(Maksimum 50mm), dtş

bölgede etkalınlığmm %10 'undan( 25mm ) fazlasının bulunmaması kaydıyla.

Eğer orta bölgede tek bir hata varsa et kalınlığının %10 'unu geçmeyen kotmlıklanndo 2-4 şiddetlerinde orio bölgede çekilme boşluğu olarak sınıflandınlmıştır.Bu değerin %50' den

fgzlghnobujoblojzin vermektedir.Şiddet seviyesi 5 İçin bu gibi durumlordo herhangibir limit belirtilmemiştir.

5- RADYOGRAFİK MUAYENE

Radyografik muayene malzemelerin içine nüfuz edebilme özelliği olan

ışınlarla {X veya y ışınları) fotoğraf alma tekniğidir.Yöntem malzeme üzerine

gönderilen X veya y ışınlarının malzemeyi katederek malzeme arka duvarına

yerleştirilmiş bir fotoğraf filmi üzerinde iz bırakması temel prensibine dayanır.Bu

anlamda radyografik muayeneyi hastanelerde uygulanan Roentgen

filmi

uygulamalarına benzetebiliriz. Kullanılan fotoğraf filminin özelliği kimyasal

yapısındadır.Film yüzeyinde

bulunan kimyasal

madde

radyasyon

ile

karşılaştığında iyonize olur ve daha sonra uygun kimyasal sıvılarla yapılan banyo

İşleminden sonra X ışınları ile yoğun teması olan bölgeler daha koyu renkli

görünürler.Eğer muayene parçasında herhangibir hata veya et kalınlığı farkı

yoksa film üzerinde her yer aynı koyulukta görünür.Porça üzerinde hata veya et

kalınlığı farkı mevcutsa ince olan bölgeler ve hatalı bölgeler daha koyu

gözükürler.Çünkü ince bölgelerden geçen radyasyon parça içinde daha az

mesafe kotettiğinden şiddet kaybı daha ozdır ve filmi daha fazla karartırlar. Aynı

şekilde hata/süreksizlik mevcudiyeti olan bçlgelerden geçen radyasyon da daha

az mesofa katetmiş olur ve filmi doho fazla karortır.Sekil 5' te bu durum izah

edilmiştir

Radyasyon Kaynağı

Boşluk <^

^ Film

> Film izdüşümü

ŞekH 5 Radyografik muayenede et kalınlığı farkı ve süreksizliklerin film

üzerindeki karartma

etkisi.

Filim özerinde hatalı bölgelerin farkedilip edilmeyeceğini belirleyen faktör

bu bölgelerle komşu bölgeler arasındaki optik yoğunluktur.bu optik yoğunluk

farkına kontrast adı da verilir.kontrast arttıkça hatalı ve hatasız bölgeler

arasındaki fark daha iyi algılanır.hatnın algılanmasını etkileyen diğer bir faktör ise

ışınların geçiş doğrultusunda hataların yeterli boyuta sahip olmaları gerekliliğidir.

5 . 1 - D Ö K Ü M ÜRÜNLERE RADYOGRAFİK MUAYENE UYGULAMASI

Radyografik muayene ile döküm ürünlerde bulunması muhtemel hata tipleri:

•

•

•

•

•

Gaz boşlukları

Inklüzyonlar

Çekilme boşlukları

Sıcak yırtılma

Çatlaklar dır.

Bu hatalar radyografik muayene uygulaması sonucu aşağıdaki şekillerde

tespit edilebilirler.

Gaz boşlukları: Filmde dağınık gruplar halinde veya tekil koyu renkli

yuvarlak/küresel şekilli izler bırakırlar.

Inklüzyonlar: Yoğunlukları metallerden daha hafiftir ve boşluklara göre daha

açık olarak algılanabilecek siyah izler bırakırlar.

Çekilme boşlukları: Hata karakteristiği gereği orta bilgede bulunurlar ve filmde

uzun, kalın ve koyu renkli çizgiler halinde izler bırakırlar.

Sıcak yırtılma : Filmde kısa veya uzun koyu renkte izler bırakırlar.

Çatlaklar: Filmde kısa veya uzun koyu renkte izler bırakırlar.

Doha iyi algılanabilmeleri açısından ASTM tarafından hazırlanmış hata

tipleri ve bu hataların çekilmiş radyograflon uygulamacılara iyi birer örnek teşkil

etmektedir.

Döküm ürünlerinin genellikle girift ve farklı et kalınlıklarına sahip parçalar

olduğu düşünüldüğünde kontrastın iyi olması muayenenin sağlıklı olması açısından

önemli ve ulaşılması tecrübe isteyen bir olgudur. Kontrastın iyi olabilmesi için

uygulanan akım ve gerilimin çok iyi seçilmesi gerekmektedir.

Radyografik muayene için DİN 54 109 Bölüm 1 ve Bölüm 2 ve DİN 54

111 Bölüm 2 radyografik muayene için oluşturulmuştur.Muayene DİN 54 11 1

Bölüm T deki gibi yapılmalı Görüntü kalitesi DİN 54 109 Bölüm 2' ye göre

oluşturulmalıdır.Tablo 3 ' de radyografik muayenede izin verilebilecek maksimum

hatalar gösterilmiştir.

Tablo 3 Radyografik muayenede İzin verilebilecek maksimum

destekleyicisi olarak kullanılması ile ilgili bilgiler

Şiddet seviyelerine göre izin verilebilecek maksimum hata

Hata

Hata Türü

ASTM' de belirtilen

kodu 5'

Poroziteler

Metalik olmayan

kalıntılar

B

Çekilme

boşlukları

Çatlaklar

Et kalınlığı

ASTM' deki

değerlendirmesi

50' ye kadar

50-115

115-300

50' ye kadar

50-115

115-300

50' ye kadar

5ail5

115-300

E 446

E 186

E 280

E 446

E 186

E 280

E 446

E 186

E 280

]

2')

f]

4')

Al

Al

A3

A3

A3

B3

B3

B3

A3

A3

A3

B3

B3

B3

A4

A4

A4

B4

B4

B4

Col,Cbl,CcI,

Cdl

Ca2, Cb2, Cc2,

Cd2

Ca3, Cb3, Cc3,

Cd3

Ça4. Cb4, Cc4,

Cdi

Cal,Cbl,Ccl

Ca3, Cb2, Cc2

Ca2, Cb2. Cc2

İzin verilmez

Ca3, Cb3, Cc3

Ca3, Cb3, Cc3

Co4, Cb4, Cc4

Ca4, Cb4, Cc4

izin verilmez

Bl

B1

izin verilmez

D +E

Maça destelcleri ve çil

molzemasind* olujan

Katojor

hatalar ve radyografik muayenenin ultrasonik muayene yönteminin

50' ye kador

5ail5

115-300

E 446

E 186

E 280

İzin verilmez

İzin verilmez

İzin verilmez

İzin verilmez

izin verilmez

İzin verilmez

izin verilmez

41

4\

İzin verilmez

İzin verilmez

İzin verilmez

fn

n*l

fi*)

A5

A5

A5

B5

B5

B5

Ca5, Cb5

Co5, Cb5

Ca5, Cb5

Dİ,El

fi

fî

fi

) ASTM-E 446 Çelik döküm için 51 mm kalınlığa kadar standart referans radyograflan

ASTM-E 446 Çelik döküm için 51-114 mm kalınlığa kadar (Et kalınlığı yüksek) standart referans radyograflan

^ ASTM-E 446 Çelik döküm için 114-305 mm kalınlığa kadar (Et kalınlığı yüksek) standart referans radyograflan

) Malzeme standartında veya siparişte belirtilmedikçe ultrasonik muayenede orta bölgede görülen hatalar için bir sonraki şiddet

seviyeleri için olan spesifikasyoniar uygulanır.(örnek: 2 yerine 3 )

) Değerler üzerinde üretici ve müşteri arasında anlaşmaya varılacaktır.

1 Kini ma mekaniği testleri İle çatlakların doğası gösterilmedikçe

) Çatlaklara et kalınlığına göre aşağıda belirtilen uzunluklarda izin verilmiştir

Et kalınlığı s (mm)

izin verilebilecek maksimum

çariak uzunluğu (mm}

10 mm'ye kadar

7

2/3 s

100

ıai50

150' nin üzerinde

) Maça destekleri mevcut olabilir, fakat bunlar cgtlaksız yüzeylere kaynaklanacaktır.

>