ÇELĠĞĠN KATILAġMASI

Katılaşma durumuna göre çelikler kaynar dökülmüş çeliklere ve sakin dökülmüş çelikler

olmak üzere iki ana gruba ayrılırlar. Bu çeliklerin üretimi ve özellikleri aşağıda

açıklanmaktadır.

1. Kaynar DökülmüĢ Çelikler

Sıvı çeliğin soğuması sırasında, önce hemen hemen saf olan demir kristalleri kalıp veya kokil

yüzeylerinde katılaşarak sıvıdan ayrışır. Bu nedenle, külçenin en son katılaşan merkez

kısmının karbon oranı, sıvı çeliğin karbon oranından daha fazla olur. Karbon segregasyonu

denilen bu olay, kimyasal bir reaksiyonun meydana gelmesine neden olur. Şöyle ki; sıvı çelik

içerisinde ancak belirli oranlardaki karbon ve demiroksit aynı anda çözünebilir. Başka bir

deyişle, çelikteki C ve FeO oranlarının çarpımı daima sabittir. Bu durum, karbon oranı düşük

olan yumuşak çeliklerin çok, karbon oranı yüksek olan sert çeliklerin ise az oranda FeO

içermesi anlamına gelir. Bu nedenle, katılaşma sırasında külçenin sıvı durumda bulunan

merkez kısmındaki karbon oranı, çeliğin karbon oranının üzerine çıkınca fazla gelen karbon

C+ FeO Fe + CO reaksiyonu ile yapıdan atılır. Bu reaksiyon sonucunda oluşan

karbonmonoksit (CO) gazı sıvı metal içerisinde kabarcıklar oluşturur. Bu kabarcıklar aşağıdan

yukarıya doğru yükselirken sıvı çeliğe kaynıyor görünümü verir. Yükselen kabarcıklar düşük

sıcaklıkta ergiyen safsızlık elementlerini külçenin ortasına çeken bir akım meydana getirirler.

Katılaşmanın başlaması ile kabarcıkların bir kısmı külçenin kenar kısımlarına hapsedilir.

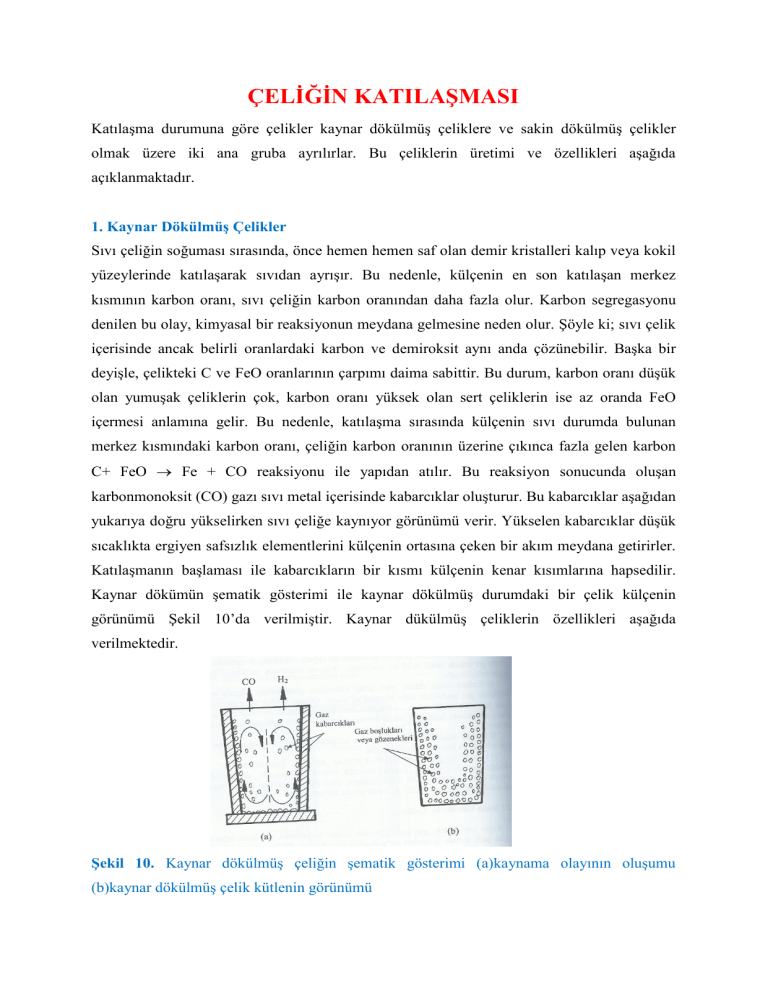

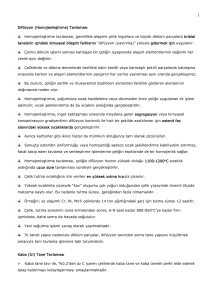

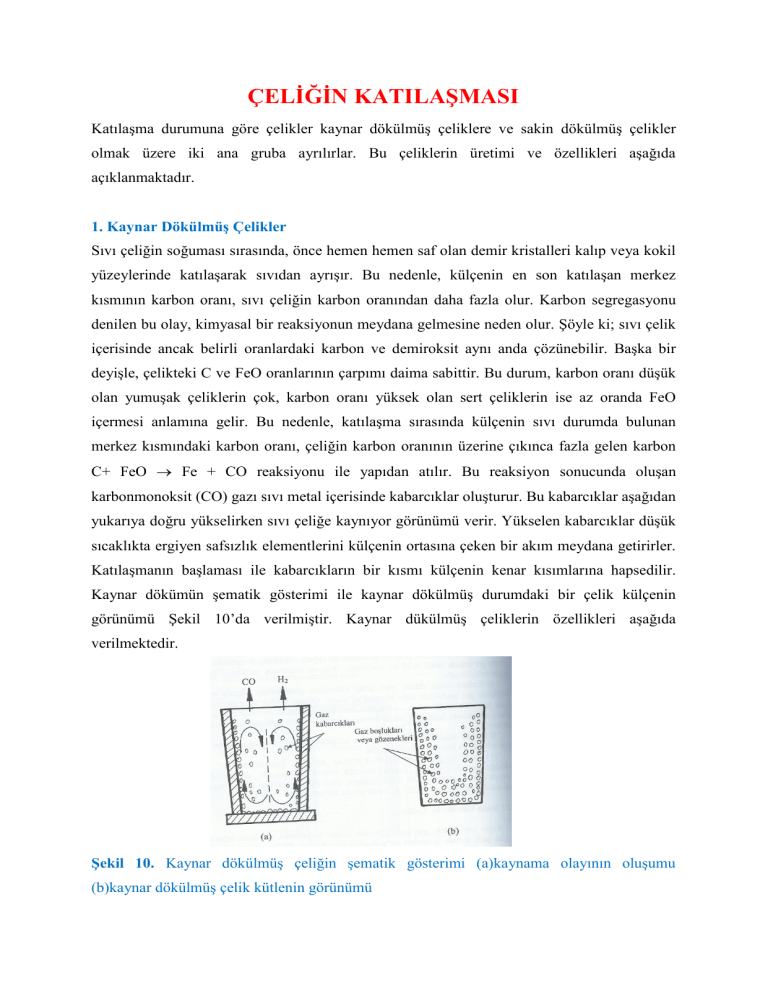

Kaynar dökümün şematik gösterimi ile kaynar dökülmüş durumdaki bir çelik külçenin

görünümü Şekil 10’da verilmiştir. Kaynar dükülmüş çeliklerin özellikleri aşağıda

verilmektedir.

ġekil 10. Kaynar dökülmüş çeliğin şematik gösterimi (a)kaynama olayının oluşumu

(b)kaynar dökülmüş çelik kütlenin görünümü

a) Karbon oranı düşük olan çelik külçelerin yüzeylerinin altında ve belirli derinliklerde

gaz boşlukları veya gözenekler oluşur. Oluşan boşluk veya gözenekler dış havaya açık

olmadıklarından pürüzsüz metalik yüzeylerini muhafaza ederler. Bu nedenle, söz

konusu boşluklar, sıcak dövme veya haddeleme sırasında kaynayarak yok olabilirler.

b) Kaynar döküm yöntemiyle üretilen külçenin merkezinde segregasyon bölgesi oluşur

ve bu bölge kükürt ve fosfor içerir.

c) Hapsedilen gaz kabarcıkları, katılaşan metalin kendini çekme oranını karşıladığından

az miktarda çekme boşluğu oluşur. Bu sayede, döküm yüzeyini düzeltmek için

külçenin kesilen kısmı azalarak daha yüksek verimde üretim yapılabilir. Üretilen

külçenin yaklaşık %90'ı ara ürün olarak kullanılabilir.

2. Sakin DökülmüĢ Çelikler

Külçe içerisindeki gaz boşlukları her zaman haddeleme, presleme veya dövme gibi sıcak şekil

verme işlemleri ile yok edilemez. Ayrıca, döküm yöntemiyle üretilen çelik parçaların çoğu

şekil değişimine tabi tutulmadıklarından gaz boşlukları iç hatalar şeklinde yapıda kalır. Diğer

taraftan sert ve alaşımlı çelikler, yırtılmaların meydana gelmemesi için yumuşak çeliklere

uygulanan basınçlardan daha düşük basınçlarda haddelendiklerinden, bu çeliklerdeki gaz

boşluklarının ezilme ile yok edilmeleri mümkün olmayabilir. Bu nedenle, sert ve alaşımlı

çeliklerin gaz oluşmadan dökülmeleri ve kokil içerisindeki sakin olarak katılaşmaları gerekir.

Gaz oluşumunu önlemek için çözünen demir oksit (FeO); Al, Ti, Ca, Si, Mn ve Mg gibi sıvı

veya katı ürünler veren deoksidasyon maddeleri ile indirgenir. Bu maddeler, sıvı metalin

akıtılması sırasında tek tek veya birarada döküm potalarına atılır. Ortaya çıkan

reaksiyonlardan bazıları aşağıda verilmiştir.

3FeO + 2Al 3Fe + Al2O3

2FeO + Si 2Fe + SiO2

FeO+Mn Fe+MnO

Deoksidasyon maddelerinin oksijene karşı çekicilikleri fazla olduğu için demir oksidin

oksijenini kaparak kendileri oksitlenir. Bu oksitler sıvı cüruf oluştururlar. Böylece sakin

dökülmüş çelik elde edilir. Sakin dökülmüş veya gazı alınmış çeliklerin belli başlı özellikleri

aşağıda verilmiştir.

a) Külçe içinde gaz boşluğu yoktur. Buna karşılık üretilen çelikte çok ince dağılım gösteren

metal olmayan cüruf parçacıkları bulunur.

b) Külçede segregasyon bölgesi yoktur.

c) Katılaşma sırasında metalin kendini çekmesi gaz kabarcıklan ile dengelenmediği için derin

çekme boşluklan oluşur. Bu nedenle % 80- 85 arasında bir verim elde edilir ve bu değer

kaynar döküm yöntemi ile elde edilen verimden biraz daha düşüktür.

KĠMYASAL BĠLEġĠMĠN ÇELĠĞĠN ÖZELLĠKLERĠNE ETKĠSĠ

Üretimde kullanılan ham ve yardımcı maddeler ile uygulanan işlemlerden kaynaklanan ve

çeliklerin bileşiminde her zaman bulunabilen, Si, Mn, P, S, N, H, O demir eşlik elementleri

adı altında toplanır. Bunlardan Si ve Mn oksit veya sülfür giderme açısından yararlıdır. Geri

kalanlar ise malzemeyi gevrekleştirdiklerinden istenmezler; dolayısıyla cevher ve hurda tipine

göre bileşime tesadüfen giren diğer elementlerle birlikte katışkı olarak nitelenirler. Çeliklerde

ayrıca sülfür, oksit, silikat türünden metal olmayan kalıntılar da bulunur. Bunlar çoğunlukla

oksit giderme işleminin cürufa geçememiş reaksiyon ürünleri veya ocak duvarları v.b.

yerlerden koparak sürüklenmiş parçacıklardır.

Çeliklerin kalitesini, özel olarak katılmış yani istenen alaşım elementleri kadar, istenmeyen

katışkı ve kalıntılar da olumsuz yönde olmak üzere etkiler. Katışkıların belirli miktarları

aşmaları veya heterojen biçimde dağılmaları aynı kimyasal bileşime sahip çeliklerin

özelliklerinin çok farklı olmasına yol açabilir.

1.Karbonun Etkisi

Karbon, çeliğin yapısal ve mekanik özelliklerini en fazla etkileyen alaşım elementidir.

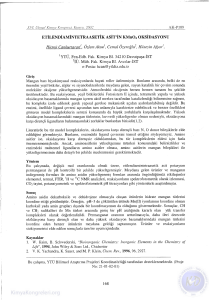

Karbonun, çeliğin mekanik özelliklerine etkisi Şekil 11'de görülmektedir. Şekilden görüldüğü

gibi karbon oranı arttıkça çeliğin sertlik ve mukavemeti artmakta, buna karşılık sünekliği

azalmaktadır. Bu durum, çelikteki sementit oranının artan karbon oranı ile artmasından

kaynaklanmaktadır. Karbonun, çeliğin genel özelliklerine etkileri ise aşağıdaki gibi

sıralanabilir.

a) Çeliğin ergime sıcaklığını ve ostenitin dönüşüm sıcaklığını düşürür.

b) Çeliğin sertliği ile akma ve çekme mukavemetlarını yükseltir, ancak kopma uzaması ile

kopma büzülmesini azaltır.

c) Çeliğe sertleşme yeteneği kazandırır.

d) Çeliğin ısıl geçirgenliğini ve özgül ağırlığını azaltır.

e) Çeliğin kaynak edilme kabiliyetini kısıtlar.

ġekil 11. Karbonun, çeliğin mekanik özelliklerine etkisini gösteren eğriler

2. Mangan

-demirde

oda

sıcaklığında

yaklaşık

%l0

mangan

çözünebilir;

yani

manganla

alaşımlandırılmış çeliklerde genellikle ayrı bir Fe-Mn fazı oluşmaz. Dolayısıyla mangan

miktarı metalografik yöntemlerle saptanamaz. Alaşımsız %1,6’ya kadar mangan içerebilir,

bunun üzerinde ise alaşımlandırılmış sayılırlar. Çeliğin bileşimindeki mangan, FeS bileşiği

olarak bulunan ve kızıl sıcaklıkta kırılmaya yol açan kükürdü zararsız MnS’e dönüştürür.

Böylece çeliğin sıcak şekillendirilebilme özelliği korunmuş olur. MnS haddeleme sırasında

hadde doğrultusunda uzar

ve sadece bu doğrultuya dik yönde tokluk özelliklerini belirgin olarak azaltır. Çelikte, MnS

oluşturmak için gerekli miktardan daha fazla mangan bulunursa, fazlalık mangan karbon ile

reaksiyona girerek mangan karbür (Mn3C) oluşturur. Mangan iyi bir oksijen alıcı (deoksidan)

olduğundan çelik dökümlerin kalitesini iyileştirir.

3. Silisyum

-demirinde oda sıcaklığında %14 silisyum çözünebildiği için ayrı bir Fe-Si fazı görülmez.

Silisyum, ferrit içerisinde çözünerek çeliğin sünekliğini fazla azaltmadan mukavemetini

artırır. Ayrıca, silisyum dioksit (SiO2) oluşturarak sıvı çeliğin oksijenini büyük ölçüde alır ve

böylece çeliğin kalitesini iyileştirir. Ancak silisyumla gerçekleştirilen oksit giderme

reaksiyonunun ürünleri yapıda kalabilir. Bunlar yuvarlak şekilli, çoğunlukla sert ve gevrek

silikatlar (örneğin FeO.SiO2) olup, haddeleme sırasında şekil değiştirmeyerek çizgisel

biçimde dizilirler. Alaşımsız çeliklerde %0,3’e kadar silisyum bulunabilir. Silisyum, dökme

demirlerde grafit yapıcı bir element olarak da kullanılır.

4. Fosfor

Fosfor demirle asalyer katı çözeltisi oluşturur. Diğeri kalay olmak üzere, tokluğu en çok

azaltan iki elementten biridir. Çelikte %0,6 fosfor bulunması halinde geçiş sıcaklığı 300°C'ye

kadar yükselir. Çeliklerdeki fosfor oranı genelde %0,04 değerinin altında tutulur. Düşük

oranlardaki fosfor ferrit içerisinde çözünerek, çeliğin mukavemet ve sertliğini bir miktar

artırırlar. Bazı çeliklerin kesme özelliklerini iyileştirmek için fosfor oranları %0,07 ile %0,12

orasında tutulur. Ancak, yüksek oranlardaki fosfor çeliklerin sünekliğini azalttığından soğuk

şekillendirme sırasında bu malzemelerin çatlamalarına veya kırılmalarına neden olabilir. Bu

olaya da "soğuk yırtılma" denilir.

5. Kükürt

Demir içinde kükürt çözünürlüğü yok denecek kadar az olduğundan, mikroyapıda

karakteristik demir sülfür (FeS) fazı ortaya çıkar. Demir ve demir sülfür bir ötektik oluştururlar. Bu ötektik yapının demir bileşeni birincil ayrışan -KÇ üzerine kristalleşir. FeS ise tane

sınırlarında toplanarak aşağıdaki olumsuz sonuçları yaratır:

* 800°C ve 1000°C arasındaki şekil verme sırasında kızıl sıcaklık kırılganlığı (demir

sülfürün şekil değiştirme kabiliyetinin, düşük olması tane sınırı kırılmasına yol açar),

* l200°C’nin üzerinde akkor sıcaklık kırılganlığı (FeS 1200°C’de eridiği için taneler

birbirinden ayrılır) .

1000°C ve 1200°C arasındaki sıcaklıklarda çelikler çoğunlukla kolay şekillendirilebilir. Bu

davranışın demir sülfürün -KÇ içinde (geçici olarak) çözünmesinden, yani tane sınırlarındaki

sürekliliğinin yok olmasından ileri geldiği sanılmaktadır. .

Yukarıda açıklanan olumsuz etkileri nedeniyle çeliklerde kükürt miktarı fosforda olduğu gibi

sınırlandırılır. Ancak miktarı çok düşük olsa dahi mikroyapıdaki kükürdün tehlikesiz bir

biçime dönüştürülmesi zorunludur. Bu amaçla katılan mangan kükürt ile ancak l600°C'de

eriyen MnS bileşiğini oluşturur. MnS eriyikten birincil olarak ayrıştığından tane sınırlarında

bulunmaz. MnS'ün büyük bir bölümü cürufta toplanırken, bir kısmı da MnS kalıntıları olarak

yapı içerisinde dağılır. Mangan oranının, kükürt oranının 2 ile 8 katı arasında olması tercih

edilir. Birçok kalıntıdan farklı olarak şekil değiştirebilir ve sıcak şekil verme sırasında

haddeleme doğrultusunda uzar. Otomat çelikleri ise %0,3'e kadar kükürt ve yeterli ölçüde

mangan içerirler. Mangan sülfürün düşük mukavemetından ötürü kısa kırılgan talaş elde

edilmesi işlemeyi kolaylaştırır. Böylece takımın aşınmasını önler. Ayrıca, kükürt çeliğin darbe

mukavemetını azaltır ve kaynak edilmesini zorlaştırır.

6. Azot

Azot çelik için genellikle çok zararlı katışkılardan biridir. Onbinde birler oranında bulunması

bile, akma sınırı ve çekme mukavemetını biraz yükseltirken, şekil değiştirme kabiliyeti ve

özellikle çentik darbe tokluğunu önemli oranda düşürür. Bu nedenle azot miktarının, önemsiz

yerlerde kullanılan Thomas çelikleri dışında, %0,01 sınırını aşmaması zorunludur.

Azot -demirde 590°C’de en çok %10-1, oda sıcaklığında ise %10-5 dolayında çözünür. Hızlı

soğutma sonucu yapıda zorunlu çözünmüş halde kalıp, sıcaklığa bağlı olarak belirli bir

sürenin geçmesiyle de iğne biçimli ve çok ince dağılmış demir nitrür (Fe4N) çökeltilerini

oluşturur. Hızlı soğutma yaĢlanması olarak adlandırılan ve benzer koşullarda ferritteki

karbon atomlarının kümelenmesiyle de ortaya çıkan bu olay çeliğin tokluğunu azaltır. Düşük

karbonlu çeliklerde öncelikle azotun yol açtığı bir diğer ve çok daha tehlikeli gevrekleşme,

Ģekil değiĢimi yaĢlanmasıdır. Olağanüstü bir tokluk düşüşüne neden olan söz konusu

yaşlanma, soğuma hızına bağlı olmaksızın sadece soğuk şekil değiştirmiş çeliklerde görülür.

Şekil değişimi sırasında dislokasyon yoğunluğu yaklaşık 106mm/mm3'den 109-10 mm/mm3'e

çıkar. Çelikte çözünmüş olan azot atomları özellikle dislokasyonların sık olduğu yerlere

yayınarak, bunların hareket edebilmelerini büyük ölçüde engellerler; yani malzeme

gevrekleşir. Ancak, soğuk şekil değiştirmiş çelik oda sıcaklığında bekletilirse tokluk düşüşü

çok uzun süre (haftalar, aylar, yıllar) sonra ortaya çıkar (doğal yaşlanma). Oysa daha yüksek

sıcaklıklarda (200°C-300°C) azot atomlarının yayınıp dislokasyonları kilitlemesi tavlama ile

eşzamanlı olarak gerçekleşir (yapay yaşlanma). Dolayısıyla hemen işlem sırasında süneklik

azalabileceğinden, çeliklere 200°C ile 300°C arasında şekil verilmemelidir. Bu sıcaklıklarda

çeliğin aldığı renk nedeniyle, sözü edilen olumsuz davranış mavi gevreklik diye anılır.

Tavlama sıcaklığının yeniden kristalleşmeyi sağlayacak, kadar yüksek olması halinde ise,

dislokasyon yoğunluğu soğuk şekil değiştirmeden önceki değerine iner ve azot atomlarının

dağılımı düzgünleşir.Böylece şekil değişimi yaşlanması görülmez. Ancak bu kez de tav

sonrası koşullarına bağlı olarak hızlı soğutma yaşlanması meydana gelebilir.

Çeliğin yaşlanmasını ortadan kaldıracak en kesin yöntem olarak, azotun tümüyle giderilmesi

teknik ve ekonomik nedenlerle gerçekleştirilemez. Bunun yerine azota afiniteleri demirden

daha yüksek olan, örneğin alüminyum, titanyum, niyobyum gibi elementlerin sıvı çeliğe

katılması, azotu zor çözünen nitrürler olarak bağlar. Bu şekilde azot katı çözeltiden dışarı

alınarak yaĢlanmaz (yaşlanmaya dayanıklı) çelik elde edilir (örneğin özel durgun çelikler).

7. Hidrojen

Hidrojen atom çapı en küçük olan elementtir. Hidrojen genel olarak her metal malzemeye

sadece atomsal olarak girebilir. Oda sıcaklığında demir içindeki yayınma hızı, karbonun

solidüs sıcaklığının hemen altındaki yayınma hızından daha büyüktür. İçyapıda gözlenemez,

varlığı etkileri ile anlaşılabilir .Azot gibi hidrojen de mukavemet değerlerini önemli oranda

yükseltmeden çeliği gevrekleştirir. Ancak hidrojen gevrekliği standart çekme veya çentik

vurma deneyleriyle saptanamaz. Bu amaca en uygun yöntemin çentikli parçalarda çok yavaş

zorlama ile yapılan çekme deneyi olması, hidrojene özgü gevrekleştirme mekanizması ile

açıklanabilir:

Demir içinde yayınan hidrojen atomlarının kafes kusurları veya diğer süreksizliklerde

(dislokasyonlar, tane sınırları, kalıntılar) moleküllere dönüşmesi önemli bir basınç artışı

doğurur. Molekülsel hidrojen yayınamaz. Oluştuğu yerde (cüruf, gözenek) yüksek basınç

altında kalarak, küçük bir bölgede üç eksenli gerilme durumu yaratır. Dolayısıyla çelik

gevrekleşir ve ayrılma mukavemetı aşılınca çatlaklar meydana gelir.

Sıvı çeliğin gazını alma, parçaları 200°C-300°C arasında yavaş soğutma veya hidrojenin

dışarı yayınmasını sağlamak üzere, bu sıcaklıklarda yeterli süre bekletme gibi yöntemlerle

hidrojen gevrekleşmesi önlenebilir. Ancak dekapaj kabartısı v.b. hasarlar sonradan

giderilemeyeceği için, böyle hallerde baştan önlem alınması gerekir (örneğin asit banyosuna

inhibitör katılması) .

8. Oksijen

Oksijen demirde hemen hemen hiç çözünmez; ancak azot ve hidrojene benzer şekilde çok az

miktarda bulunması dahi belirgin bir gevrekleşmeye neden olur. Özellikle düşük karbonlu

(dolayısıyla oksijen miktarı yüksek) çeliklerde mikroyapı bileşeni olarak wüstit adı verilen

demir oksite (FeO) sıkça rastlanır. FeS gibi FeO da çeliği kızıl sıcaklıkta kırılgan yapar.

930°C sıcaklıkta eriyen FeO-FeS ötektiği nedeniyle bu etki kükürt miktarı ile artar.

Oksit giderme işlemi ile çelikteki oksijenin büyük bir kısmı alınır. Reaksiyon ürünleri olan

SiO2 ile Al2O3 sert ve çoğunlukla küresel parçacıklardır. Bunlardan cürufa geçmemiş olanlar,

haddeleme sırasında kırılıp çizgisel biçimde dizilerek, daha sonraki şekillendirme işlemlerini

güçleştirebilirler.

9. Metal Olmayan Kalıntılar

Çeliğin bünyesinde bulunan kalıntıların dağılımı, şekil değiştirme ve kırılma davranışı ile

mukavemet özelliklerini büyük ölçüde etkiler.

Kalıntılar oksit, sülfür veya silikat türünden olabilirler. Ancak bunlar MnO, MnS, SiO2 gibi

basit kimyasal maddeler halinde kalmayıp, genellikle karmaşık bileşik veya ötektikler

oluşturduklarından, bileşimlerinin belirlenmesi oldukça güç ve zaman alıcıdır. Dolayısıyla

çoğu kez kalıntıların miktar ve dağılımlarının bulunması ile yetinilir. Kalıntıların kaba bir

ayırımla gevrek olanları yuvarlak ve köşeli, sünek olanları ise uzun biçimdedir. Zorlamalar

sırasında çevrelerinde gerilme ve şekil değişimi yığılmaları oluşur. Sıcak şekil vermede

yassılaşan MnS dışında diğer bütün kalıntılar değişik ölçüde de olsa sert ve kırılgandır.

Yüksek çekme mukavemetli malzemelerde daha büyük oranda tokluğu azaltır, şekil değişimi

ile mukavemet özelliklerinde belirgin bir anizotropi (yöne bağımlılık) yaratırlar.

ALAġIM ELEMENTLERĠNĠN SINIFLANDIRILMASI

Elementlerin çeliğin mikroyapısında tek elementli faz, katı çözelti veya ara bileşik durumunda

bulunması malzeme özelliklerini çok farklı şekilde etkiler. Teknikteki demir esaslı

alaşımlarda tek elementli fazlar sadece kurşun ve bakırdan kaynaklanabilir. Bu fazların

yaratabileceği olumlu etkiler sınırlı olduğundan, her iki metal de alaşım elementleri arasında

önemli yer işgal etmezler. Buna karşın aşağıda belirtilen elementler, katı çözelti veya ara

bileşik meydana getirerek geniş ölçüde özellik değişimlerine yol açabildikleri için, çeliklerin

alaşımlandırılmasında büyük ağırlık taşırlar.

Alaşım elementlerinin demirle katı çözelti oluşturması, atom çaplarının oranı ile kristal

yapılarına bağlıdır.

Cr-AI- Ti- Ta-Si-Mo- V-W

(Hatırlamak için: "Craltitasimovw")

öncelikle -demirinde çözünürlüklerinden ferrit yapıcılar,

Ni-C-Co-Mn-N

(Hatırlamak için: "Niccoman")

ise benzer nedenle ostenit yapıcılar olarak adlandırılır. Ara bileşikler en az iki alaşım

elementinin atomları arasında çok büyük çekme kuvvetlerinin bulunması sonucu ortaya

çıkarlar. Bileşenlerinden farklı ve karmaşık bir kristal yapıya sahip olup, genellikle çok sert ve

gevrektirler. Çeliklerde teknik açıdan en önemli ara bileşikler karbür ve nitrürler ile hem

karbon hem de azot içeren karbo-nitrürlerdir.

Belli başlı karbür yapıcıların bu eğilimleri aşağıdaki sıraya göre artar:

Mn-Cr-Mo- W - Ta- V - Nb- Ti

Genelde zayıf karbür yapıcılar (mangan, krom) Fe3C'de çözünerek karışık karbürler, örneğin

(Fe,Cr)3C, (Fe,Mn)3C; kuvvetli karbür yapıcılar (titanyum, vanadyum) ise kristal yapıları

Fe3C' den farklı olan Mo2C, TiC, VC gibi özel karbürler oluştururlar.

En önemli nitrür yapıcılarda

Al-Cr-Zr-Nb-Ti- V

elementlerdir.

Mekanik özelliklerin Etkilenmesi

Alaşım elementlerinin mekanik özelliklere etkisi üç ayrı açıdan ele alınabilir:

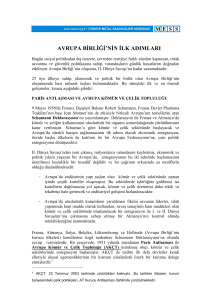

a- Katı çözelti durumu: Alaşımsız ferritin sertliği, belli başlı alaşım elementlerinin normal

miktarlarda (% 1-2) katılması ile önemli bir yükselme göstermez (Şekil 12). Öte yandan

krom-nikel çeliklerinde korozyona, ostenitik mangan çeliğinde darbeli aşınmaya dayanıklılık

gibi bazı özelliklere ulaşılabilmesi katı çözelti oluşumuyla ilişkilidir.

ġekil 12. çeşitli alaşım elemetlerinin -demirin sertliğine etkisi

b- Ara bileĢik durumu: Teknikte özel karbürlerden en başta takım çeliklerinde yararlanılır.

Uygun ısıl işlemler yardımıyla ana kütle (matris) içinde ince dağılmış şekilde elde edilen

karbürler, çeliğin işletme koşulları altında davranışını iyileştirir.

Karbon konsantrasyonu ve ısıl işlem, karbür oluşumunu etkileyerek, geriye kalan ana kütlenin

alaşım elementi miktarını belirlerler. Karışık karbürler ile özel karbürlerin Fe3C'den pek fazla

sert olmaması ve ferrit sertliğinin alaşımlamayla büyük ölçüde değişmemesi nedenleriyle,

normalleştirilmiş durumda karbür dağılımı ve miktarı benzer olduğu sürece, alaşımlı ve

alaşımsız çeliklerin oda sıcaklığındaki mukavemetlarının yaklaşık aynı düzeyde bulunması

gerekir. Buna karşın öncelikle özel karbürlerin kimyasal ve ısıl kararlılıklarından ötürü,

yüksek sıcaklıklardaki sertlik ile akma, sürünme ve aşınma mukavemetları alaşırnlı çeliklerde

belirgin olarak üstündür. Ostenitte zor çözünen karbürler bir yandan aşırı ısınmaya duyarlığı

azaltırken, öte yandan suverme sıcaklığının yükselmesine yol açarlar.

Sert nitrürlerden (1200 HV'ye kadar) teknikte örneğin nitrürleme ile yüzey sertleştirmesinde

yararlanılır. Yüksek mukavemetlı ince taneli yapı çeliklerinde karbonitrür çökeltileri, çok ince

taneli bir dönüşüm mikroyapısı oluşturarak yüksek tokluk yanında önemli akma sınırı artışı

sağlarlar.

c- SertleĢme derinliği: Alaşım elementleri karbonun - ve -demiri içindeki yayınma hızını

düşürürler. Böylece beynit meydana gelmesi veya kritik soğuma hızının azalmasıyla sertleşme

derinliğinin artması suverilmiş parçaların mekanik davranışını iyileştirir. Bu nedenle mekanik

özellikleri ağır bastığı sürece, alaşımlı çeliklerin alaşımsızlardan farklı olarak hemen her

zaman sertleştirme ısıl işlemi görmeleri gerekir.

Demir Karbon Diyagramında Faz Alanlarının Etkilenmesi

Alaşım elementi miktarı sabit tutularak elde edilen "alaşım parametreli" Demir-Karbon

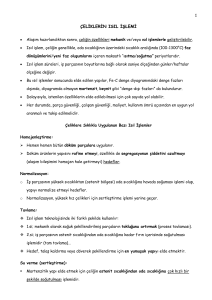

diyagramında faz alanları sınırlarında kayma görülür. Şekil 14 bu değişimlerin bazı

karakteristik noktalar için nasıl olabileceğini belirtmektedir.

(a)

(b)

ġekil 14. Alaşım elementlerinden dolayı DKD deki (a) bazı karakteristik noktaların

konumlarının değişimi (b) S ve E noktalarının ötelenmesi

Kobalt dışında bütün elemetlerin S ve E noktalarını daima sola, yani daha küçük karbon

derişikliklerine ötelemesi sonucu:

- Islah Çeliklerinde ostenitleme sıcaklığı düşer; sertleştirilmiş mikroyapıda yumuşak ferrit

tanelerinin bulunma tehlikesi azalmış olur.

- Çelik bölgesinde (C<%2) oluşabilen ve içerdiği alaşım elementi karbürlerinin etkisiyle

ergime noktası yükselen ledeburit, beyaz dökme demirdekinden farklı olarak' dövülebilirlik

özelliğini ortadan kaldırmaz. Dolayısıyla ledeburitik çelikler diye adlandırılan bu tür

malzemeler, üstün aşınma mukavemetlarından (karbürler) ötürü öncelikle takım üretiminde

kullanılırlar.

Ostenit yapıcılar A3-noktasını düşürür, A4-noktasını yükseltirler. Böylece ostenitin kararlı

olduğu alan, genişleyerek belirli bir alaşım oranından sonra oda sıcaklığına ulaşır. Bu durumu

yansıtan ostenitik çeliklerin, örneğin korozyona dayanıklılık açısından teknik önemleri çok

fazladır. Anılan malzemelerde dönüşüm söz konusu olmadığından normalleştirme tavı ve

sertleştirme yapılamaz. Öte yandan ferrit yapıcılar A3-noktasını yükseltir, A4-noktasını

düşürürler. Ostenit alanı daralır; dolayısıyla belirli bir alaşım oranından sonra ergime

sıcaklığına kadar ferrit kararlı kalır. Sonuçta dönüşüm göstermeyen, korozyona dayanıklı

ferritik çelikler ortaya çıkar. Bu çeliklerde de normalleştirme ve sertleştirme yapılamaz.

Demirle çeşitli elementlerin iki bileşenli faz diyagrarnlarını şematik olarak veren Şekil 15'den

görüldüğü gibi bazı elementlerin yüksek derişikliklerde - veya - katı çözelti alanlarını açması (a ve c), ostenitik veya ferritik çeliklerin temelini oluşturur. Diğer b ve d örnekleri ise

demirde sınırlı çözünen elementlerle ilgilidir.

ġekil 14. Demirle çeşitli elementlerin iki bileşenli faz diyagramı (şematik)

ÇELĠK STANDARTLARI

1) Çeliklerle ilgili Türk standardının hazırlanıĢında DIN Alman standartları esas

alınmıĢtır. DIN (Deutsch Institute for Norming).

DIN 17006'ya göre çelik işaretlerinin sistematiği ile içerdikleri harf ve rakamların hangi

özellikleri belirttiği Tablo 3’de toplu olarak verilmiştir. İşaretin "özü" dışında kalan bölümleri,

çeliğin tanımlanması için ancak çok gerekli oldukları zaman eklenirler. İşaret temelde.

- çekme mukavemetına göre,

- kimyasal bileşime göre veya

- herhangi bir nicelik belirtmeksizin oluşturulabilir.

Tablo 1. DIN 17006 ile belirlenen çelik işaretlerinin sistematiği

1. Çekme Dayanımını Temel Alan ĠĢaretler

Sadece alaşımsız çelikler ve bunlardan da dayanım yükseltici herhangi bir ısıl ışlem

görmeyecek olanlar için kullanılırlar. İşaretin özü: St (=Stahl/çelik) ve çekme dayanımı sayısı

(ürün kalınlığına göre belirli ölçüde değişmesine müsaade edilen minimum çekme dayanımı,

kgf/mm2 olarak).

Örnekler: Genel yapı Çelikleri (DIN 17100)

-M R St 37-2

Durgun SİEMENS-MARTİN çeliği, en az çekme dayanımı kalite grubu 2

-Yüksek Sıcaklığa Dayanıklı ÇelikIerden Dikişsiz Borular (DIN 17175) St 35.8

En az çekme dayanımı 35 kgf/mm2 olan, yüksek sıcaklıkta dayanım özellikleri garanti edilmiş

çelik

-St 70 (DIN)

-Ç 70 (TS)

-Fe 70 (ISO, International standartition organization)

*Çekme dayanımına göre; min. çekme dayanımı (kg/mm2) esas alınarak gösterilir.

2. Çeliğin Kimyasal Analizine göre Kısa ĠĢaretler

a) Karbon çelikleri:

Çoğunlukla ısıl işlem görmesi ve karbon derişikliğinin belirli sınırlar arasında bulunması

gerekenler aşağıdaki şekilde gösterilirler.

“C” ön harfi ile tanımlanır. C harfinde sonra gelen sayı, ortalama yüzde karbon miktarının yüz

katını gösterir (%C x 100). Ayrıca diğer özellikler C harfinden sonra k, m, q ve f harfleri

konularak tanımlanır. Karbon çeliklerinde doğal olarak bulunan katkı elementlerinin kabul

edilebilir %max. Miktarları aşağıda verilmiştir.

b) DüĢük alaĢımlı çelik:

Alaşım elementlerinin toplam miktarı ≤ %5. Bu çeliklerin kısa işaretindeki ilk rakam ortalama

%C x100’dür. Bu sayıdan sonra, alaşım elementlerinin sembolleri ve daha sonraki sayı alaşım

elementlerinin % ağırlık olarak miktarlarını tanımlar. Alaşım elementlerinin yüzde ağırlık

miktarları belirtilirken elemente bağlı çarpanlar kullanılır.

Herhangi bir düşük alaşımlı çeliğin kısa işaretinden, içerdiği alaşım elementinin % ağırlığını

kabaca hesaplayabilmek için yukarıda ki tabloda verilen ilgili çarpana bölmek gereklidir.

c) Yüksek alaĢımlı çelik:

Alaşım elementlerinin toplam ağırlığı > %5. Yüksek alaşımı belirtmek için ifadenin başına X

harfi konulur. Daha sonraki harf %C miktarını verir. Daha sonraki alaşım elementleri ve

takiben sayılarla bunların % ağırlık olarak miktarları verilir. Burada tüm alaşım

elementlerinin çarpanları 1 olarak kabul edilir.

3. Döküm Malzemeler

İşaret bir harf grubu ile başlar:

GS-

: dökme çelik

(DÇ)

GG-

: kır dökme demir, genel (DDG)

GGL-

: lamel grafitli dökme demir (DDL)

GGG-

: küresel grafitli dökme demir (DDK)

GT-

: temper dökme demir, genel (DDT)

GTS-

: siyah temper dökme demir (DDTS)

GTW-

: beyaz temper dökme demir (DDTB)

Harf grubunu aşağıdaki bölümlerden biri izleyebilir:

- En az çekme dayanımı (kgf/mm2 olarak), örneğin GS-38.

- Isıl işlem uygulanacak dökme çeliklerde, çekme dayanımının yerine C sembolüyle birlikte C

kompozisyon sayısı ,örneğin GS-C25 ( % O ,25 C) ,

- Alaşımlı dökme çeliklerde benzer şekilde, örneğin GS-17CrMoV511.

3. Malzemelerin Numaralarla GösteriliĢi (DIN 17007)

Malzemelerin numaralarla gösterilmesi bilgi işlem acısından kolaylık sağlar. Ancak başlıca

özelliklerinin standarda başvurmadan hatırlanması güçleşir.

Malzeme numaraları yedi basamaklı olup aşağıdaki bölümlerden oluşurlar:

2) SAE/AISI – AMERĠKAN STANDARTLARI:

SAE (Society of Automotive Engineers)

AISI (American Iron and Steel Institude)

Bu sistemlerde malzemenin kısa işareti 4 ve 5 haneli sayı sistemi kullanılır. (5 haneli sayı

sistemi % karbon miktarı 1’in üzerinde olduğu zaman kullanılır.

1 XXX

C çeliği

2 XXX

Ni çeliği

3 XXX

Ni-Cr çeliği

4 XXX

Mo çeliği

5 XXX

Cr çeliği

6 XXX

Cr-V çeliği

7 XXX

W-Cr-V çeliği

8 XXX

Ni-Cr-Mo çeliği

9 XXX

Si-Cr çeliği

Öerneğin: SAE 3130 Ni-Cr çeliği (%1Ni, %0,3C)

1060 C çeliği (%0,6C)

3) BS - Ġngiliz Standartları

BS:British Standards

BS standartlarında, çeliklerin kısa işaretleri kimyasal analizlere göre 6 haneli sayı ve sembol

sistemi kullanılarak verilir.

Çelik türü ana grupları ve çeliğin özelliğini belirten harflerin tanımları aşağıdaki tablolardan

açıklanmıştır.

Örnekler:

080 M 50

-Karbon çeliği

-080 ortalama %Mn100

-50 ortalama %C100

-M harfi standartda belirtilen çekme dayanımı, akma dayanımı, yüzde uzama, yüzde alan

daralması değerlerine uyulduğunu garanti eder.

608 H 37

-Alaşımlı çelik

-37 ortalama %C100

-H harfi standardta belirtilen sertleşebilme eğrisine uygunluğunu garanti eder.