makale

DİRENÇ NOKTA KAYNAK ELEKTRODU OMRUNUN

DENEYSEL ANALİZİ

Selahaddin ANIK ', Ahmet OĞUR "

Murat VURAL", Salim ARSLANLAR

Haldun TURAN *""•

GİRİŞ

O

tomotiv sanayi, gelişen teknolojiyi yakından takip eden ve

her türlü gelişmeyi bünyesine adapte edebilme kolaylığına

sahip bir endüstridir. Bir otomobilin üretilebilmesinde binlerce

parça kullanılmakta ve yüzlerce farklı tipte işlem gerçekleştirilmektedir.

Bu işlemlerden belki de en önemlisi, araç kalitesini % 40 oranında

Bu çalışmada otomotiv sanayinde yaygın olarak

kullanılan direnç nokta kaynağında kullanılan elektmtiann

etkileyen, aracın gövdesinin ortaya çıkarıldığı kaynak işlemleridir.

Bir otomobil fabrikasının kaynak atelyesinde gövdenin imali için

ömrünün deneysel analizi amaçlanmıştır. Bunun için

kullanılan belli başlı kaynak yöntemleri, direnç nokta kaynağı, direnç

elektrod ucundaki deformasyonun kaynak çekirdek

dikiş kaynağı, M A G kaynağı, saplama kaynağı ve yumuşak

çapını ne şekilde etkilediğinin tesbiti amacıyla, yaygın

lehimlemedir.

kullanılan bir elektrod malzemesi ve fabrika ortamında

alüminyum saçlar üzerinde bir seri deney yapılmış;

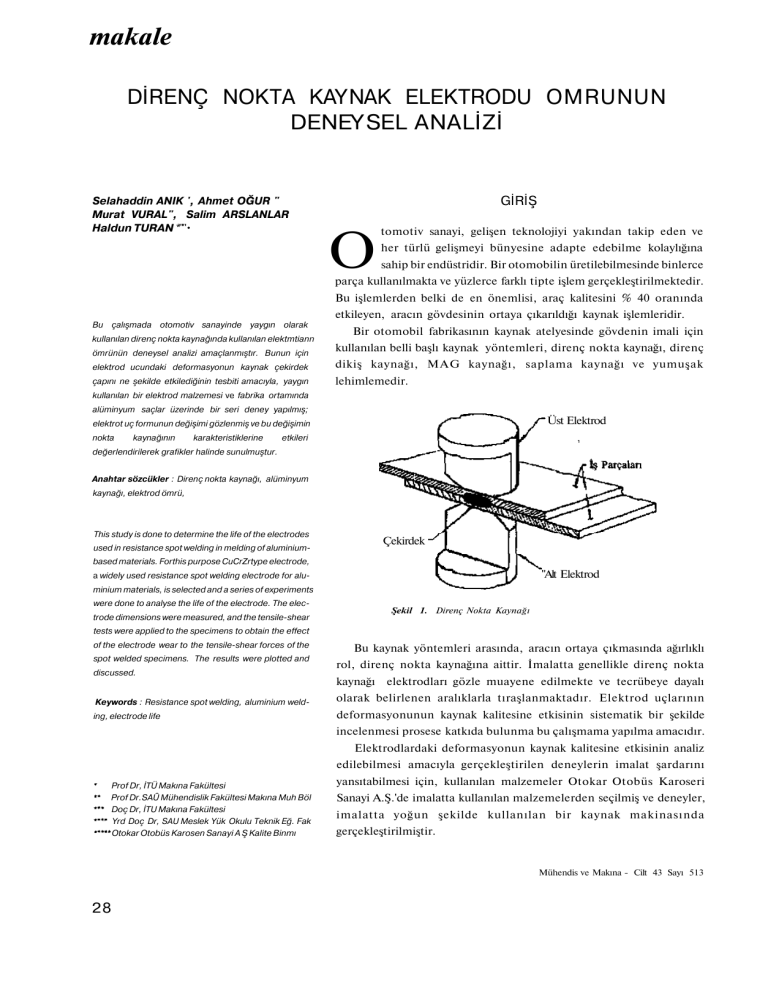

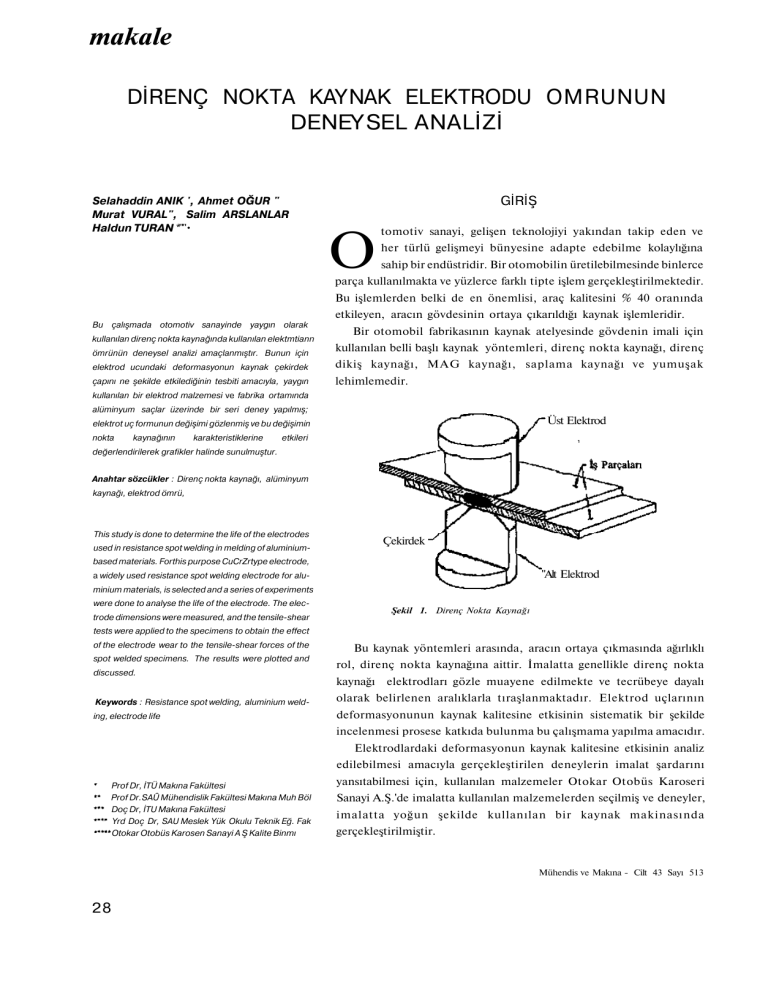

Üst Elektrod

elektrot uç formunun değişimi gözlenmiş ve bu değişimin

nokta

kaynağının

karakteristiklerine

etkileri

değerlendirilerek grafikler halinde sunulmuştur.

Anahtar sözcükler : Direnç nokta kaynağı, alüminyum

kaynağı, elektrod ömrü,

This study is done to determine the life of the electrodes

Çekirdek

used in resistance spot welding in melding of aluminiumbased materials. Forthis purpose CuCrZrtype electrode,

"Alt Elektrod

a widely used resistance spot welding electrode for alu­

minium materials, is selected and a series of experiments

were done to analyse the life of the electrode. The elec­

Şekil 1. Direnç Nokta Kaynağı

trode dimensions were measured, and the tensile-shear

tests were applied to the specimens to obtain the effect

of the electrode wear to the tensile-shear forces of the

spot welded specimens. The results were plotted and

discussed.

Bu kaynak yöntemleri arasında, aracın ortaya çıkmasında ağırlıklı

rol, direnç nokta kaynağına aittir. İmalatta genellikle direnç nokta

kaynağı

elektrodları gözle muayene edilmekte ve tecrübeye dayalı

Keywords : Resistance spot welding, aluminium weld­

olarak belirlenen aralıklarla tıraşlanmaktadır. Elektrod uçlarının

ing, electrode life

deformasyonunun kaynak kalitesine etkisinin sistematik bir şekilde

incelenmesi prosese katkıda bulunma bu çalışmama yapılma amacıdır.

Elektrodlardaki deformasyonun kaynak kalitesine etkisinin analiz

edilebilmesi amacıyla gerçekleştirilen deneylerin imalat şardarını

Prof Dr, İTÜ Makına Fakültesi

Prof Dr.SAÛ Mühendislik Fakültesi Makına Muh Böl

Doç Dr, İTU Makına Fakültesi

Yrd Doç Dr, SAU Meslek Yük Okulu Teknik Eğ. Fak

Otokar Otobüs Karosen Sanayi A Ş Kalite Binmı

yansıtabilmesi için, kullanılan malzemeler Otokar Otobüs Karoseri

Sanayi A.Ş.'de imalatta kullanılan malzemelerden seçilmiş ve deneyler,

imalatta yoğun şekilde kullanılan bir kaynak makinasında

gerçekleştirilmiştir.

Mühendis ve Makına - Cilt 43 Sayı 513

28

DENEYSEL ÇALIŞMALAR

makale

Deneylerde kullanılan esas metalin mekanik ve

kimyasal özellikleri Tablo l'de verilmiştir. Esas metalin

Kullanılan Malzemeler

kalınlığı 1 mm'dir.

Deneylerde seçilen bir elektrod başlığı ile 10000 nokta

kaynağı yapılarak, nokta sayısına bağlı olarak elektrotda

Tablo 1. Esas Metalin Mekanik ve Kimyasal Özellikleri

boyutsal değişikliklerin kaynak çekirdek çapına ve

dolayısıyla dikiş kalitesine etkileri analiz edilmiştir.

Deneylerde Le bronze industrial tarafından üretilen

CRM 16X kod nolu C u C r Z r tip Bakır-KromZirkonyum alaşımlı elektrodlar kullanılmıştır. D İ N

44759 Class 2'ye dahil bu elektrod, özellikle seri

imalatta kullanılmak üzere geliştirilmiş ve otomotiv

sanayinde yaygın bir şekilde kullanılmaktadır. Kimyasal

birleşimleri Cr % 0,4, Zr %0,03, Cu % 99,57

şeklindedir. Elektrodun şekli ve görüntüsü Şekil 2 ve

3'de verilmiştir.

Kaynak parametreleri

Deneylerde 2500 N elektrot kuvveti, 30 KA'lık

kaynak akımı, 7 periyod'luk kaynak süresi, 10'ar

periyod'luk sıkıştırma ve tutma süreleri uygulanmıştır.

Deneyler 180 KVA'lık sabit kaynak makinasında

yapılmıştır. Elektrot kuvveti, analizör yardımıyla,

makinanın basınç valfleri kullanılarak ayarlanmıştır.

Ölçümde Avil marka Presstotest model, B010000 tipi

kuvvet analizörü kullanılmıştır (Şekil 4). Kaynak

akımının değeri ölçümünde LUTRON marka DM-6057

model kaynak test cihazı kullanılmıştır. Akım

şöntlenmesinin engellenmesi, uygun soğutmanın

sağlanması ve imalat hızlarına yakın olması amacıyla

deneyler 20 adet/dakika'lık hızla gerçekleştirilmiştir.

10000 adet nokta kaynağının düzgün biçimde

yapılabilmesi için kaynaklar 25x25 mm'lik kare şeklinde

çizilmiş saç plakalar üzerine uygulanmıştır.

Şekil 2. Deneylerde Kullanılan Elektrod Başlığı Boyutlar

Her 245 ila 250'nci numunelere çekme deneyi

uygulanmıştır. Elektrot deformasyonunun tesbiti için

Şekil 4'te verilen boyudar temel alınmıştır. Elde edilen

nokta kaynaklı numunelerde elektrot dalma derinlikleri

ve kaynak çekirdeğinin çapları da ölçülerek grafik halinde

gösterilmiştir.

DENEY SONUÇLARI

Şekil 5'de üst ve alt elektrot başlıklarının boylarının

nokta sayısıyla değişimi, Şekil 6'da ise elektrot

başlıklanndaki mantarlaşmanın nokta sayısı ile değişimi,

Şekil 7'de üst ve alt elektrot başlığı uç çaplarının nokta

sayısıyla değişimi ; Şekil 8'de, numunelerdeki toplam

çökme miktarı değişimi; Şekil 9'da ortalama düğme

çapının nokta sayısıyla değişimi; Şekil 10'da ise,

numunelerin ortalama çekme-makaslama dayanımlarının

nokta sayısıyla değişimi verilmiştir.

Mühendis ve Makına • Cilt 43 Sayı 513

29

makale

Şekil 4.250 Kaynak Boyunca Akımın Nokta Sayısıyla Değişimi

Şekil 6 Elektrot Başhklarmdakı Mantarlaşmanın Nokta Sayısı ile

Değişimi

Şekil S. Usl ve Alt elektrot başlıklarının Boylarının Nokta Sayısıyla

Değişimi

Şekil 7. Ust ve alt Elektrot Başlığı Uç Çaplarının Nokta Sayısıyla

Değişimi

SONUÇLAR ve TARTIŞMA

Deneyler boyunca ust ve alt elektrot başlıklarının boy

ve çapındaki değişim, kaynak yapılan sacların yüzeyindeki

çökme miktarı, düğme çapı ve çekme-makaslama

dayanımları ölçülerek grafiksel olarak bu değerlerin artan

nokta sayısıyla değişimleri sunulmuştur

30

Mühendis ve Makına

Cilt 43 Saı^ 513

makale

de parça yüzeyinin ısınmasının ve de formasyonunun

kolaylaşmasının yanı sıra, elektrot uç yüzeyinin

kenarlarında deformasyon miktarının ve ortasında

soğutma suyunun etkisinin daha fazla olmasından dolayı,

elektrot ucunda ikinci bir yüzey oluşmaktadır.

Çekme makaslama dayanımlarının nokta kaynağı

sayısıyla değişimleri incelendiğinde, numunelerin

dayanımlarının 10000 kaynak sonunda ilk değerden daha

düşük olmadığı görülmüştür. Bu sonuç, düğme çapındaki

artışla birlikte değerlendirildiğinde elektrot yüzeyi

büyürken düğme çapının da büyüdüğü ancak çekme

makaslama dayanımında aynı oranda bir araş olmadığı

görülmektedir. Ulaşılan sonuç, elde edilen kaynaklann

yüksek mukavemetli ve güvenilir olduğu anlamına

gelmemektedir. Bunun nedeni, elde edilen diğer

değerlerin ve numune kaynakların görüntülerinin, bu

değerlerin kritik olabileceğini, dolayısıyla 10000 noktadan

sonraki herhangi bir kaynağın özellikle yüzey kalitesi

bakımından tatmin edici olmayacağını göstermektedir.

Çekme makaslama deneyi sonucunda kopma olayı, nokta

Şekil 9. Ortalama Düğme Çapının Nokta Sayısıyla Değişimi

kaynağı civarındaki saçta yırtılma şeklinde meydana

gelmiştir. Bunun nedeni, sac yüzeyindeki elektrot çökme

bölgesinde, saçtaki incelme sonucu çekme dayanımının

düşmesi ve bu bölgeye oranla nokta kaynağı dayanımının

daha yüksek olmasıdır.

Yukandaki açıklamalar ışığında, 4000-4500 noktadan

sonra elektrodarın üraşlanması gerektiği veya elektrot

ucunun büyümesine göre akımın arttıran step programı

çalıştırılıp akımı kontrollü olarak kademe kademe

yükseltilmesi gerektiği sonucuna ulaşılmıştır.

KAYNAKÇA

Şekil 10. Numunelerin Ortalama Çekme Makaslama Dayanımlarının

Nokta Sayısıyla Değişimi

1. Anık, S. Vural, M., "1000 Soruda Kaynak Teknolojisi El

Üst ve alt elektrot başlıklarının boylan, yaklaşık olarak

Kitabı", 3.Baskı, Birsen Yayınevi, İstanbul, 2000, s. 186-209

4000 nokta kaynağa kadar hızlı, bu değerden sonra ise

2. Vural, M., "Elektrik Direnç Kaynağı Seminer Notlan", 1998.

yavaş bir şekilde azalma göstermiştir. Elektrot

3. N, N. "Resistance Spot Welding", Nippert Dawson Ltd.,

başlıklarının mantarlaşma miktarları da büyük bir

İngiltere, 1997

yaklaşıklıkla aynı sonucu vermiştir. Bunun nedeni,

4. Defourney, J., Leroy, V, "Compared Possibilities and Limi­

elektrot uç yüzeyindeki ısınmanın, daha kolay plastik

tations of Resistance Spot Welding Joints in Coated Steel

şekil değiştirmeyi mümkün hale getirmesidir.

Sheets", DVS Berichte Band 124, 1989, s.26-31

Nokta kaynakları boyunca, işlem gereği elektrodun

parçaya hızlı yaklaşması ve basınç uıygulaması hemen

ardından akımın geçmesi nedeniyle, hem elektrot hem

Muhf ndıs ve Makınd - Cilt 43 Sayı 513

5. N, N. "Spot Welding Da.tal", Martin Electric Ltd., ingiltere,

1990

6. Otokar Test Raporları, Adapazarı, 2000

31

makale

TOZ METAL (T/M) PARÇALARIN ELEKTRON IŞIN

KAYNAĞI İLE BİRLEŞTİRİLMESİ

Remzi VAROL, R. Fatih TUNAY,

Kenan TÜFEKÇİ '

GİRİŞ

T

oz

metalürjisi yöntemiyle üretilen parçalar genellikle ilave

işlemlere gerek duyulmaksızın kullanıma sunulurlar. Ancak

gerektiği durumlarda talaşlı işlem ve kaynaklı birleştirme

işlemleri uygulanmalıdır. Bundan dolayı son yıllarda T/M parçaların

Bu çalışmada Demir esaslı ve Bronz T/M parçaların

elektron ışın toynak yöntemi uygulanarak kaynaklanması

incelenmiştir. Kaynak işleminde Demir esaslı malzemeler

farklı işlem şardarında talaşlı işlenebilirliği ve kaynak kabiliyetinin

araştırılmasına ağırlık verilmektedir.

kendi aralarında ve Bronz malzemeler kendi aralarında,

T/M parçaların kaynak kabiliyetini etkileyen faktörler üretim

bronz ve demir esaslı malzemelerin kaynaklanması

yönteminin kendi karakteristiklerine yakından bağlıdır. T / M

kaynak parametreleri değiştirilerek kaynak yapılması

parçaların kaynak kabiliyetini etkileyen en önemli karakteristik

denenmiştir. Kaynak bölgesinin metalografik incelemeleri

hatalar

gözeneklerin varlığıdır [1-3]. Gözenek miktarı ve gözenek dağılımı

incelenmiştir. Bronz ve demir esaslı malzemeden

mekanik özelliklerin yanı sıra ısıl iletkenlik [4], ısıl genleşme ve

numunelerin birbirleriyle kaynaklanmasında büyük

sertleşebilirlik özellikleri üzerinde de etkili olmaktadır. Kaynak

yapılarak

kaynak

bölgesinde

oluşan

problemler ortaya çıkmıştır. Aynı ans T/M malzemeden

numunelerin kaynaklanmasında daha iyi sonuçlar

alınmıştır.

işleminde ısıl özellikler kaynak dikişi, ITAB, kaynak banyosunun

büyüklüğü, kaynak parametrelerinin değişmesine neden olmaktadır.

Bu tür parçaların ısıl iletkenliklerinin tam yoğun malzemelere göre

Anahtar sözcükler: Elektron ışın kaynağı, bronz, Fe

daha düşük olması kaynak bölgesinde ısı yığılmasına neden olacaktır.

esaslı TİM malzeme

Kaynak esnasında bölgesel ergime ile gözeneklilik azalır. Bu durum

ITAB bölgesinde çatlak ihtimalini artıracaktır. Gözenek oranının

In this study, welding characteristics of Fe based and

kaynak bölgesi, ITAB ve ana metalde farklılık göstermesi

bronze P/M specimens using electron beam welding

sertleşebilirlik farkının oluşmasına ve ITAB' da çatlak meylinin

were investigated. During welding processes Fe based

artmasına neden olur [1].

specimens were welded with each other and bronze

specimens were also welded with each other. Further­

more one piece of Fe based specimen and one Bronze

T/M PARÇALARIN KAYNAK YÖNTEMLERİ

specimen were welded with each other. Welding param­

eters were changed. Metallography of welding zone was

studied. Thus welding detects were determined. As

bronze and Fe based materials were welded some big

T/M yöntemiyle üretilen parçalara değişik kaynak yöntemleri

uygulanarak kaynak edilebilirlikleri araştırılmaktadır. Kaynak

problems were observed. However, it was not observed

yönteminin seçiminde izafi yoğunluk, malzeme cinsi, parça büyüklüğü

as big problem as bronze-Fe based specimens when

gibi parametreler göz önüne alınmaktadır. Demir esaslı malzemelerde

specimens produced from the same PM materials were

%85 'ten daha yüksek izafi yoğunluklarda ergime esaslı kaynak

welded with each other.

yöntemleri uygulanmaktadırfl]. Laser kaynağı, difüzyon kaynağı, TIG,

Keywords : Electron beam welding, bronze, Fe based

MAG, elektrik direnç kaynağı, örtülü elektrodlä kaynak gibi yöntemler

P/M material

kullanılarak T / M parçaların kaynaklanabilme kabiliyeti üzerine

araştırmalar yapılagelmektedir. [1-3]. Ergitme kaynaklarının

yöntemlerinin kullanılması durumunda gözenekli yapı büyük zorluklar

Süleyman Demırel Üniversitesi MOhendıslık-Mımarlık

Fakültesi MakınaMuhendıslığı Bölümü,

oluşturmaktadır. Kaynak işlemi esnasında sinterlenmiş metalin ergime

bölgesinde gözeneklerin tamamen ortadan kalkması kaynak dikişinde

Mühendis ve Makma - Cilt 43 Sayı 513

32

makale

büyük boşlukların oluşma riskini artmaktadır. Özellikle

kullanılmıştır. I. Gurup malzeme demir esaslı malzeme

iki T/M parçanın kaynaklanmasında bu risk daha önemli

ve II. gurup malzeme Bronz malzemedir. I. ve II: gurup

duruma gelmektedir. Bu durumda, ortadan kalkan

T/M malzemelerin kimyasal kompozisyonları Tablo l'de

gözeneklerin oluşturduğu hacimsel boşluk oluşumunu

verilmektedir.

engellemek için özel dolgu malzemesinin kullanımı

gerekmektedir[2].

ELEKTRON IŞIN KAYNAĞI

Elektron ışın kaynağı (EIK)

yoğunlaştırılmış ve

yönlendirilmiş elektron demetinin sahip olduğu enerjinin

Tablo 1. Deneylerde Kullanılan

Kompozisyonları

Malzeme Grubu

I. Gurup malzeme

II. Gurup malzeme

Malzemelerin

Kimyasal

Kimyasal Kompozisyon

%90 Cu + %10 Sn

%0,5 C + % kalanı Fe

Kaynak Numunelerinin Özellikleri

metallerin ergitilerek kaynak edilmesini sağlayan bir

Her iki malzeme gurubu %85 izafi yoğunluğa tek

işlemdir. Elektron demetinin sahip olduğu kinetik

etkili preste sıkıştırılmışlardır. I. Gurup numuneler

enerjinin kaynak yapılacak parçaların küçük bir

820°C

bölgesinde yoğunlaştığı için, kaynak bölgesinde enerji

atmosferinde sinterlenmişlerdir. II gurup numuneler

yoğunluğu 108 W/cm 2 değerine erişebilmektedir. Bu

1120°C sıcaklıkta 30 dakika süreyle azot gazı

yöntemde kaynak işlemi yüksek vakum, düşük vakum

atmosferinde sinterlenmişlerdir.

ve vakumsuz ortamda yapılmaktadır.

sıcaklıkta 30

dakika süreyle azot gazı

Numunelerin şekil ve boyudan Şekil 1 'de verilmiştir.

Elektron ışın kaynağı ile kaynak yapılacak parçalar

Kaynak numuneleri burç malzemesi olarak kullanılan

genellikle ilave metal kullanılmaksızın birleştirilirler ve

malzemelerdir. Kaynak öncesi herhangi bir kaynak ağzı

birleştirilecek iki parçanın arasındaki boşluğun 10"2

açılmadan düzgün yüzeyler alın alına getirilerek

mm'den daha fazla olmaması gerekmektedir [5]. Elektron

kaynaklanmıştır.

ışın kaynağında kaynak dikiş formu diğer yöntemlere göre

farklıdır. Bu yöntemde, kaynak dikişinin (derinlik/genişlik)

oranı yüksektir (25/1). Bu durum kalın parçaların tek

pasoda kaynak yapılmasını sağladığı gibi kaynak

banyosunun küçük olmasına neden olmaktadır [6]. Bunun

sonucu kaynak yapılan parçanın birim uzunluk başına ısı

girdisi diğer kaynak yöntemlerine göre düşüktür.

Dolayısıyla dar kaynak bölgesi, daha az distorsiyon ve

hatasız kaynak imkanı ortaya çıkmaktadır [7].

Tam yoğun malzemelerin elektron ışın kaynağında

Şekil 1. T/M Numunelerin Şekil ve Boyutları.

Elektron Işın Kaynağı Deneyleri

yüksek derinlik/genişlik oranı kaynak dikişinde gözenek

Elektron ışm kaynağı deneylerinde yüksek vakumlu

ve kök kısmında boşluk oluşumuna neden olmaktadır.

kaynak makinası kullanılmıştır. Kaynak işlemi esnasında

T/M parçalarda bu durum büyük problemlere neden

uygulanan yüksek gerilim, akım şiddeti, kaynak hızı ve

olabilir. Ayrıca ışınların odaklandığı bölgede yüksek

enerji girişi değerleri Tablo 2'de verilmektedir.

sıcaklığın etkisiyle alaşım elemanlarının buharlaşması

ortaya çıkabilir. Bu durum kaynak bölgesinde kimyasal

DENEY SONUÇLARI VE TARTIŞMA

kompozisyon farklılıklarına neden olacaktır.

Kaynak parametreleri incelendiğinde (Tablo 2)

DENEYSEL ÇALIŞMALAR

deneylerin sabit yüksek gerilim değerinde yapıldığı

ancak b r o n z - b r o n z çifti kaynak işleminde akım

Deneylerde Kullanılan Malzemeler

Deneylerde iki farklı T / M malzeme gurubu

Mühendis \ıe Makına - Cilt 43 Sayı 513

şiddetinin değiştirildiği görülmektedir. Buna bağlı

olarak enerji girişi değişmiştir. Kaynak hızı değerleri

33

makale

Tablo 2. EIK Esnasında Uygulanan Kaynak Parametreleri.

Kaynak Parametreleri

Malzeme Çifti

Fe-Fe

Fe-Bronz

Bronz-Bronz

Yüksek

Gerilim (kV)

Akım Şiddeti Kaynak Hızı

(mm/dakika)

(mA)

30

30

30

1,4

1,4

1

140

140

140

Enerji

girişi

(kJ/mm)

0,18

0,18

0,13

mm/dak olarak verilmiştir. Bu değerin hesaplanmasında

malzemenin birbirleriyle ilave metal kullanılmaksızın

silindirik şekilli parçaların çevresel hızı esas alınmıştır.

kaynaklanmasının yeterli kalitede olmadığı görülmektedir.

Kaynak makinasında ayarlanan değerler inç sisteminde

Malzemeler arasında görülen nüfuziyet yetersizliği, siyah

olmakla birlikte metrik sisteme çevrilmiştir. Kaynak

çizgi halindeki birleşme hattı yeterince malzemelerin

işlemi esnasında tüm malzemeden numunelerin

birbirine kaynaklanmadığını göstermektedir. Aynca kaynak

kaynaklanmasında kaynak hızı 140 mm/dak değerinde

dikişi üzerinde siyah görünen bölgede büyük bir boşluk

sabit tutulmuştur.

oluşmuştur. Siyah görülen bölgede birleştirilen parçaların

Enerji girişi değerinin hesaplanmasında (1) eşitliği

kullanılmıştır.

gözeneklerinin bölgesel ergime-katılaşma işlemi sonucu

bu tür bir boşluğun ortaya çıkmasına neden olduğu

düşünülmektedir.

E = (Uxlx0.6)/Vk

(1)

Şekil 3'te Demir-Bronz T / M malzeme çiftinin

kaynağında özellikle bronz T/M parçada oluşan büyük

Burada U: Yüksek gerilim (kV), I: Akım şiddeti (mA),

Vk: Kaynak hızı (mm/dak)'dır.

Enerji girişinin kaynak hızı, yüksek gerilim ve akım

şiddetine bağlı olduğu görülmektedir. Bu çalışmada

sadece bronz-bronz çifti kaynağında akım şiddeti değeri

değiştirildiğinden enerji girişi değeri sadece bu malzeme

boşluklar dikkat çekmektedir. Bu tür boşlukların

oluşması düzgün dağılmış daha küçük çok sayıdaki

gözeneklerden çok daha zararlıdır. Özellikle mekanik

özelliklere düşürücü yönde büyük etkisi olacaktır. İki

parçanın birleşme hattında da benzer boşlukların birleşme

hattı boyunca sıralandıkları görülmektedir.

çifti için farklıdır.

Demir-bronz T/M malzeme çiftinin kaynak dikişinin

görünüşü Şekil 2'de verilmektedir. Şekilde her iki

Şekil 3. Demir-Bronz T/M Malzeme Çiftinin Kaynağındaki

Boşluklar (xS0)

Şekil 4. Demir-Bronz çiftinin kaynak bölgesinin üst

Şekil 2. Demir-Bronz T/M Malzeme Çiftinin Kaynak Dikişinin

Görünüşü (xlOO)

kısmında ergime ve katılaşmadan kaynaklanan anormal

yüzey morfolojisini göstermektedir. Bu durum gözenek

Mühendis ve Makına - Cilt 43 Sayı 513

34

makale

miktarı yüksek T/M parçaların ergitme yöntemi ile

dikişinde uygun olmayan dikiş geometrilerin elde edilmesi

kaynaklanmasında büyük problemlere neden olacağını

yöntemin uygunluğunu olumsuz etkilemektedir. Enerji

göstermesi açısından önem kazanmaktadır.

girdisini azaltarak ve yüksek yoğunluklu T/M parçaların

kaynaklanabilirliğinin denenmesinin gerektiği ve ileride

yapılacak çalışmaların bu yönde olması gerektiği

sonucuna varılmıştır.

KAYNAKÇA

1.

Kurt, A., v.d., (1996), Saf Demir Tozlarından Sıkıştırılan T/M

Parçaların

Düşük

Karbonlu

Çeliğe

Kaynaklanabilirliğinin Araştırılması,

1.

MIG

Kaynağı

Ulusal Toz

Konferansı, Bildiri Kitabı s. 595-602, G.Ü., Ankara.

2.

ile

Met.

-

Ratzi, R., et al., (1997), Joining o/PM Stell and Conventional

Steel by Laser Welding, Euro PM 97, Proce. Of Advance Struc­

tural PM Component Production, pp. 158-164, October 15-

Şekil 4. Demir- Bronz Çiftinin Kaynak Bölgesinin Üst Kısmında Ergime

ve Katılaşmadan Kaynaklanan Anormal Yüzey Morfolojisi (x50)

17, Munih, Germany.

3.

Kurt, A., et al., (1997), Investigation of Diffusion Welding Pa­

Bronz- bronz çifti T/M parçaların kaynak bölgesi

rameters for Welding of PM Bronze to a Mild Steel, PM 97, Proce.

Şekil 5'te verilmektedir. Burada birleşme bölgesinde

Of Advance Structural PM Component Production, pp. 219-

ergimeden kaynaklanan tam yoğun kaynak dikişi ve

227, October 15-17 , Munih, Germany.

düzgün geometriye sahip olmamakla birlikte daha iyi bir

4.

Varol, R., Selver, R., (2001), Bronz Burçların Bazı Isıl ve Fiziksel

kaynak dikişi olduğu görülmektedir. Ancak bu kaynak

Özelliklerinin Belirlenmesi,

dikişinin de tatmin edici olduğu söylenemez.

Teknolojileri Kongresi, Bildiri Kitabı, Sa.59-64, 2-3 Kasım,

Makina Tasarım ve

İmalat

Konya.

5.

Çalık, A., (2002), Farklı Melallerin Elektron Işın Kaynağı ile

Birleştirilmesi, Doktora Semineri, SDÜ FBE, İsparta.

6.

Gültekin, N . , (1991), Kaynak Tekniği, Ergin Ofset, İstanbul.

7.

Anık, S., (1991), Kaynak Tekniği El Kitabı ve Yöntemler ve

Donanımlar, Gedik Hold. Yayını, istanbul.

Şekil S. Bronz- Bronz Çifti T/M Parçaların Kaynak Bölgesi (x!5)

SONUÇ

Yüksek gözenekliliğe sahip T/M parçaların elektron

ışın kaynağı ile kaynaklanması ana metal ve kaynak

dikişinde ortaya çıkan yoğunluk farkından dolayı kaynak

sonrası ortaya çıkan büyük gözeneklerin varlığı, kaynak

Mühendis ve Makma - Cilt 43 Sayı 513

35