DUAL-FAZ EDİLEN 3936 KALİTE ERDEMİR ÖZEL JANT ÇELİĞİNİN

MİKROYAPI-MEKANİK ÖZELLİK İLİŞKİSİNİN ARAŞTIRILMASI

Mustafa TAYANÇ

Alaaddin TOKTAŞ

Özet: Bu çalışmada, 3936 kalite ERDEMİR özel jant çeliği ikili faz(a+y) bölgesinde (Kritik sıcaklıklar arası bölgede) dört

farklı sıcaklıkta ve sabit sürede tavlanarak suda su verilip çift-faz edilmiş, ısıl işlem sonrası mikroyapıdaki martensit hacim

oranları ile mekanik özellikler(akma-çekme dayanımları, darbe enerjisi ve sertlik) belirlenerek tavlama(su verme)

sıcaklığının mikroyapı ve mekanik özelliklere etkisi deneysel olarak incelenmiştir.

Deney sonuçlarının değerlendirilmesinden; tavlama sıcaklığının artmasıyla iç yapıdaki martensit hacim oranının arttığı,

buna bağlı olarak akma, çekme dayanımlarının, sertliğin ve akma sınırı oranının yükseldiği, yüzde uzama ve darbe enerjisi

değerlerinin ise azaldığı gözlenmiştir.

Anahtar sözcükler : Çift Faz, Martensit Hacim Oranı, Isıl İşlem, Mikroyapı.

1.

GİRİŞ

Çalışmamızda; mukavemet/ağırlık oranı yüksek olmasından

dolayı günümüzde gerek otomobil gerekse diğer taşıtlarda

kullanımı her geçen gün biraz daha artan ve düşük karbonlu

yüksek dayanımlı(HSLA, high strenght low alloy)

çeliklerin bir alternatifi olan dual-faz(çift fazlı) çeliklerinin

mikroyapı

ve

mekanik

özelliklerine(akma-çekme

dayanımları, akma sınırı oranı, süneklik, sertlik ve darbe

enerjisi) içerdikleri martensit hacim oranları(% MHO) ile

ısıl işlem koşullarının(su verme sıcaklığı) etkilerinin

incelenmesi amaçlanmıştır.

Çift

fazlı

çelikler

mikroyapılarında ferrit(oc) matriks içerisinde adacıklar

şeklinde martensit fazı ve de az miktarda(%2-9)

dönüşmemiş(kalıntı) östenit(yA) içeren az karbonlu ve

alaşımsız yüksek dayanımlı çelik türleri olup; yapılarında

ferrit ve martensit fazını bir arada bulundurduklarından

dolayı hem yüksek dayanım hem de yüksek sünekliğe

sahiptirler[l-2].

Yüksek dayanım ve yüksek süneklik özellikleri mikroyapı

ile ilgili olup, yapıda bulunan yumuşak ferrit(a) fazı yüksek

süneklik sağlarken, sert martensit(M) fazı ise sertlik ve

dayanım sağlamaktadır[3]. Ferritli ve martensitli(a+M) çift

fazlı çelikler üzerindeki çalışmalar 1970'li yılların sonunda

başlamış ve bu çelikler günümüz uygulamalarında özellikle

otomotiv endüstrisinde geniş bir kullanım alanına sahip

olmuşlardır. Örneğin çift fazlı çeliklerin yüksek dayanım

715

ve iyi şekillenebilirlik özelliklerinden yararlanılarak

tampon, tekerlek jantları, jant kapakları, kayış kasnakları,

kapı panelleri ve koltuk çerçevesi gibi otomobil parçalan

imal edilmektedir[l-4].

Çift fazlı çeliklerin özellikleri mikroyapıları ile ilişkili olup;

mikroyapı uygulanan ısıl işlemlerle kolayca kontrol

edilebilmektedir. Yapılan ısıl işlemlerde, dönüşüm yoluna

bağlı olarak mikroyapılarda önemli farklılıklar meydana

gelebilmektedir. Çift faz elde etmek üzere uygulanan ısıl

işlemler; ara su verme(IQ, intermediate quenching), kritik

sıcaklıklar arası

bölgede tavlama(lA,

intercritical

quenching) ve kademeli su verme(SQ, step quenching)

olmak üzere üç çeşit olup çalışmamızda kritik sıcaklıklar

arası(A]-A3) bölgede tavlama(su verme) ısıl işlemi

uygulanmıştır[5].

2.

DENEYSEL ÇALIŞMALAR

Deneysel çalışmalar iki grupta gerçekleştirilmiş olup;

birinci grupta 3936 kalitedeki çelik sac malzemeden

hazırlanan çekme, sertlik, çentik-darbe ve metalografi

.lumuneleri ikili bölgede(oc+y) dört farklı sıcaklıkta sabit

tavlama süresinde tavlandıktan sonra suda soğutularak

numunelere çift faz yapısı kazandırılmış ve metalografik

incelemeler yapılmıştır. İkinci grupta ise çift faz yapısı

kazandırılmış numunelere çekme, sertlik ve çentik-darbe

testleri uygulanmıştır.

Şekil 1. Çekme Deneyi Numunesi ve Ölçüleri.

2.1 Kullanılan Malzeme ve Özellikleri

kapasiteli Satec marka cihazda(3 deney ortalaması), çentikdarbe deneyleri Şekil 2'de resmi ve ölçüleri verilen

numunelere 150 Joule'lük çekiçle(145°'lik açıda) oda

sıcaklığında Zwick marka cihazda(3 deney ortalaması),

mikro-sertlik ölçümü ODTÜ Malzeme ve Metalürji

Mühendisliği bölümü laboratuarlarında 500 g yük 20 sn

uygulama ve 100X büyütmede Knoop ucu ile Wilson

marka cihazda gerçekleştirilmiştir(5 deney ortalaması).

Deneylerde Ereğli Demir ve Çelik Fabrikaları(ERDEMİR)

T.A.Ş' de sıcak hadde mamulü olarak üretimi yapılan ve

kimyasal bileşimi Tablo l'de, ısıl işlem uygulanmadan

önce yapılan deneylerle belirlenen mekanik özellikleri ise

Tablo 2'de verilen 3936 ERDEMİR kalite numaralı özel

jant çeliği kullanılmıştır.

Tablo 1. Kimyasal Bıleşım(% Ağırlık olarak).

c

0,085

Mn

0,33

P

0,011

s

Si

0,010

0,009

Cu

0,015

Ni

0,022

Al

0,062

i

Tablo 2. Isıl İşlem Öncesi Mekanik Özellikler.

Akma

Dayanımı

0A, [MPal

270

Çekme

Dayanımı

CC, [MPa]

390

Darbe

Enerjisi

aK, [J]

67,1

Uzama

%A 5

28

2

i

t

8

f

5

«—•

Sertlik

HRB

61,8

Şekil 2. Çentik-Darbe Deneyi Numunesi ve Ölçüleri.

2.2 Isıl İşlem ve Metalografık İncelemeler

3.

3936 kalite çelik sac numunelere, ikili bölgede(oc+y) dört

farklı sıcaklıkta(745-760-775 ve 790 c C) ve 30 dakika sabit

süre ile tavlama işlemi yapıldıktan sonra suda soğutularak

çift-faz yapısı kazandırılmıştır.

Tavlama(su verme)

sıcaklıklarının seçiminde literatürlerden yararlanarak kritik

sıcaklıklar arası bölge diye bilinen A|(~730°C) ve

A3(~875°C) sıcaklık eğrilerine fazla yaklaşılmamaya özen

gösterilmiştir.

3936 kalite malzemeden dört farklı sıcaklıkta(745-760-775

ve 790°C) ve 30 dakika süre ile tavlanarak elde edilen çift

faz mikroyapıları Şekil 3'te verilmiştir. Koyu renk alanlar

martensit,

açık

renk

alanlar

ise

ferrit

fazını

göstermektedir[6]. Mikroyapı fotoğrafları incelendiğinde;

artan tavlama sıcaklığı ile martensit hacim oranlarının

arttığını görmek mümkündür.

Dual-faz edilen çelik sac numunelerin martensit hacim

oranları(% MHO), mekanik deney sonuçları Tablo 3'te ve

bu özelliklerin tavlama sıcaklığına göre değişimi ise Şekil

4'te gösterilmiştir.

Isıl işlemler programlanabilir, sıcaklık kontrollü ve yatay

borulu Nobertherm marka ısıl işlem fırını ile yapılmıştır.

Metalografık çalışmalar ODTÜ Malzeme ve Metalürji

Mühendisliği bölümü laboratuarlarında gerçekleştirilmiş

olup ısıl işlem sonrası numuneler standart yöntemlerle

parlatılarak % 5'lik Nital çözeltisi ile 4-6 sn dağlanıp 400X

büyütmede mikroyapı fotoğrafları çekilmiştir. Elde edilen

mikroyapı fotoğrafları nicel metalografi(nokta sayma)

yöntemi ile değerlendirilerek üç adet görüntü üzerinden

yaklaşık martensit hacim oranları(%MHO) belirlenmiştir.

Tablo 3. Martensit Hacim Oranları ve Mekanik Deney Sonuçları.

2.3 Mekanik Deneyler

Çekme ve çentik-darbe deneyleri Ereğli Demir ve Çelik

Fabrikaları(ERDEMİR) T.A.Ş' nin laboratuarlarında

yapılmış olup; çekme deneyleri Şekil 1 'de resmi ve ölçüleri

verilen numunelere 1 mm/dak' lık çekme hızında ve 55 ton

a=5

b=16

h=65

Lo=40

Lv=50

Lı=200

B=22

\

DENEYSEL SONUÇLAR ve TARTIŞMA

Tav.

Sıc.

[°C]

MHO

[%]

745

760

775

790

14

22

31

39

Akma

Day.

ÖA0.2

[MPa]

420

480

540

610

Çekme

Day.

aç

[MPa]

602

660

697,5

720

Uzama

A5

[%]

20

18

15,4

14

Darbe

En.

aK

[J]

39,6

34,5

31,1

24,8

Mikro

Sertlik

136,85

145,65

156,80

197,10

Tablo 3, Şekil 3 ve 4'ün incelenmesinden; tavlama(su

verme) sıcaklığı 745°C'den 790°C'ye arttırıldığında 3936

kalite çeliğin martensit hacim oranı %14'den %39'a artış

göstermektedir. Tavlama sıcaklığı arttırıldığında martensit

hacim oranındaki artış şöyle açıklanabilir: Martensit

teşekkülü ikili(a+y) bölgede oluşan östenit(y) miktarı ve

bileşimine bağlıdır, a + P—> oc + y dönüşümü diffüzyon

kontrollü bir reaksiyondur. Bu nedenle karbon atomlarının

östenit(y) fazına yayınma hızı zamana ve sıcaklığa bağlıdır.

Artan tavlama sıcaklığı ile martensit hacim oranındaki

artışın nedeni, yüksek diffüzyon hızı sebebiyle ikili

bölgede(oc+y) östenit(y) miktarının artması sonucu su verme

716

sonrası iç yapıda daha fazla miktarda martensit fazının

teşekkül etmesi olabilir[6-9].

a) 745°C/30 dk.

b) 760°C/30 dk.

c) 775°C/30 dk.

d) 790°C/30 dk.

Şekil 3. 3936 Kalite Çelik Sac Numunelerin Çift Faz Mikroyapıları.

-•- — Akma Dayanımı, [MPa]

—•—Çekme Dayanımı, [MPa]

—*—Mikro-Sertlik

—e-- Uzama, [%A5]

— B — Darbe Enerjisi, [J]

—A—Martensit Hacim Oranı, [%]

-*-— Akma Sınırı Oranı,

[%]

r

800 -

90

• 80

700 -

>

600 '•'~,

c

c/3

-o.

W

• 60

S

^

500 -

^

-D

Q

• 50 O

c

400 -i

• 40

ve Çel

Kî

£

i

300 • 30

D

200 -

•20

A ^ ı An

in

730

745

«I

Q

E

w

ensil[Hac:

Daya mı[

anı

^

inin

rtl

• 70

760

775

Tavlama(Su verme) Sıcaklığı, [°C]

717

790

805

E

^:

* * •

Şekil 4. Tavlama Sıcaklığına Bağlı Olarak Martensit Hacim Oranı ve Mekanik(Akma ve Çekme Dayanımları, Yüzde Uzama, Sertlik,

Darbe Enerjisi ve Akma Sınırı Oranı) Özelliklerin Değişimi.

En yüksek martensit hacim oranına 790°C tavlama

sıcaklığında ulaşılmıştır. Martensit hacim oranındaki artışa

bağlı olarak çeliğin akma ve çekme dayanımları, akma

sınırı oranı(aAo,2/Oç) ile sertlik özelliklerinde artma; buna

karşın yüzde uzama(% A5) ve darbe enerjisi(ak)

değerlerinde ise azalma görülmektedir. Martensit hacim

oranının artış göstermesine bağlı olarak sertliğin ve

gevrekliğin artması dolayısıyla tokluğun ve darbe

enerjisinin düşmesi beklenen sonuçlardır.

2)

En yüksek akma ve çekme dayanımları ile en düşük darbe

enerjisi ve yüzde uzama değerleri 790°C'de tavlama

=

işleminden sonra elde adilmiştir(aAo,2 61O MPa, o ç =720

MPa, aK=24.8 J, % A5=28). Bu değerler ısıl işlemsiz

numunelerin aynı mekanik değerleri ile kıyaslandığında;

790°C'de tavlama sonrasında akma dayanımında % 126 ve

çekme dayanımında % 84.6 oranında artış; buna karşın

darbe enerjisi ve yüzde uzama değerlerinde ise sırasıyla %

63 ve % 50 oranında azalmalar gözlenmiştir(Tablo 2 ve 3).

5)

B. Aksakal, R. Arıkan[10] % 0,11 C'lu çelik sac ile

yaptıkları benzer bir çalışmada, çelik sac numuneleri kritik

sıcaklıklar arası bölgede(740-760-790 ve 820°C) değişik

sürelerde(l5-30-60 ve 90 dak.) tavlayarak oluşan iç

yapılardaki martensit hacim oranlarını ve çift faz edilmiş

çeliklerin mekanik özelliklerini tespit ederek, MHO ile

akma ve çekme dayanımlarının arttığını buna karşın yüzde

uzama değerlerinin azaldığını belirtmişlerdir. Bu sonuç

bizim yaptığımız çalışmanın sonuçları ile paralellik

göstermektedir.

H.P. Shen ve arkadaşları[ll] % 0,09 C'lu 1010 çeliği ile

yaptıkları bir çalışmada, çeliği 745°C'de 30 dakika süre ile

tavlayarak elde ettikleri dual fazın iç yapı incelemelerinden

MHO'nını % 10 olarak bulmuşlardır. Bu sonuç 745°C'de

30 dakika tavlayarak elde ettiğimiz % 14 MHO ile yakınlık

göstermektedir.

Elde edilen sonuçlar, gerek yurt içinde gerekse yurt dışında

bu konu ile ilgili yapılmış çalışmaların sonuçlarına

uygunluk göstermektedir. Yapılan bu çalışma, içerisinde

3936(%0.085C),

SAE

1035(%0.36C)

ve

SAE

1040(%0.38C) çeliklerinin kullanıldığı çalışmanın bir

bölümü olup; optimum çift faz özellikleri(süneklikdayanım) 3936 kalite çelikte elde edilmiştir.

4.

SONUÇLAR

Bu çalışmada elde edilen bulgulardan aşağıdaki sonuçlar

çıkarılabilir:

1)

Dual-faz çeliklerde, ikili bölgede(a+y) tavlama(su

verme) sıcaklığı 745°C-790°C arasında arttıkça yüzde

martensit hacim oranları(%MHO) da artmıştır.

718

3)

4)

5.

Dual-faz çeliklerde, martensit hacim oranı artarken

akma ve çekme dayanımları ile akma sınırı oranında

artma, % uzama değerlerinde ise azalma görülmüştür.

Dual-faz çeliklerde, martensit hacim oranı artarken

sertlik değerlerinde artma, darbe enerjisi değerlerinde

ise azalma görülmüştür.

Çift fazlı yapı çeliklerinin akma ve çekme dayanımları

elde edildikleri ferritli perlitli çeliklere göre d^l.a fazla

olmakta buna karşın toplam uzama değerlerinde büyük

düşüşler görülmektedir.

Çekme deneyleri sırasında, artan su verme sıcaklığı ile

çift fazlı çeliklerde alt ve üst akma noktaları

görülmemiştir.

KAYNAKLAR

[1]. A.P. Coldren and G.T. Eldis, "Physical Metallurgy of the

Dual phase steels", The Journal of Molybdenum Technology,

1980, vol. 4, issue. 3, pp. 3-5.

[2]. R.M. Buck, "Commercial Development of DUAL PHASE

steels in the United States", The Journal of Molybdenum

Technology, 1980, vol. 4, issue 3, pp. 6-7.

[3]. G. Tither and P. Boussel, "Commercial Development of

DUAL PHASE Steels in Europe", The Journal of

Molybdenum Technology, 1980, vol. 4, issue 3, pp. 8-9.

[4]. T. Chihara, "Commercial Development of DUAL PHASE

Steel in Japan", The Journal of Molybdenum Technology,

1980, vol. 4, issue 3, pp. 10-11.

[5]. H. Çimenoğlu, E.S. Kayalı, "Ferrit+Östenit Faz Bölgesinde

Tavlama Isıl İşlemi ile Çift Fazlı Çelik Yapımı", 1984, Isıl

işlem sempozyumu, Ankara.

[6]. A. Bayram, "Dual-Fazlı Çeliklerde Martensit ve Yükleme

Hızının Mekanik Özelliklere Etkisi", Pamukkale Üniversitesi

Mühendislik Bilimleri dergisi, 1998, cilt 4, sayı 3, s. 692-697.

[7]. E. Ahmad, N. Priestner, "Effect Of Rolling in The

İntercritical Region On The Tensile Properties Of Dual-Phase

Steel", Journal of Materials Engineering and Performance,

December 1998, vol. 7(6), pp. 772-776.

[8]. A. Bag, K.K. Ray, and E.S. Dwarakadasa, "Influence Of

Martensite Content and Morphology On Tensile And Impact

Properties of High-Martensite Dual-Phase Steels",

Metallurgical and Materials Transactions A, May 1999, vol.

30A, pp. 1193-1202.

[9]. A.J. Abdalla, L.R.O. Hein, M.S. Pereire and TM.

Hashimoto, "Mechanical Behaviour of Strain Aged Dual

Phase Steels", Materials Science and Technology, October

1999, vol. 15, pp. 1167-1170.

[10].B. Aksakal, R. Arıkan, "Dual-Faz Çelikte Mekanik ÖzellikMikroyapı İlişkisini İncelenmesi", Yüksek Lisans Tezi, Gazi

Üniversitesi, 1988.

[11].H.P. Shen, T.C. Lei, J.Z. Liu, "Microscopic Deformation

Behaviour of Martensitic-Ferritic Dual-Phase Steels",

Materials Science and Technology, January 1986, vol. 2, pp.

28-33.

I. DEMİR-ÇELİK SEMPOZYUM BİLDİRİLERİ/ 82

tmmob

nıakina mühendisleri

tmmob

odası

odası

metalürji mühendisleri

Otomobil parçalarının toz metalürjisi

yöntemiyle üretimi"

Aytaç ATAŞ

Tozmetal Tic. Ve San. A.Ş.

İbrahim YUSUFOĞLU

Enver OKTAY

İ.Ü. Müh. Fak. Metalürji ve Malzeme Mühendisliği Bölümü

OTOMOBİL PARÇALARININ TOZ METALÜRJİSİ YÖNTEMİYLE ÜRETİMİ

Aytaç ATAŞ

İbrahim YUSUFOĞLU

Enver OKTAY

Özet: Bu çalışmada, demir esaslı tozlardan toz metalürjisi yöntemiyle otomotiv sanayi için yağ pompa dişlisi, amortisör

pistonu ve krank dişlisi parçaların üretimi açıklanmıştır. Üretilen parçaların yoğunlukları, sertlikleri, kırılma dayanımları,

boyutsal değişimleri ve elde edilebilecek ölçüsel hassasiyet değerleri belirlenerek parçaların kullanımına yönelik etkileri

araştırılmıştır. Ayrıca demir tozlarına ilave edilen elementlerin sinterleme prosesine ve parçaların fiziksel özelliklerine

etkileri tartışılmıştır.

Anahtar sözcükler: Toz Metalürjisi, Amortisör Pistonu, Yağ Pompa ve Krank Dişlisi

1.

GİRİŞ

Toz Metalürjisi Yöntemi otomotiv sanayinin hızlı gelişimi

içerisinde her geçen yıl daha büyük bir önem taşımaya

başlamıştır. Bugün Avrupa'da otomobil başına düşen sinter

parça ağırlığı 6 - 7 kg'larda iken

Toz Metalürjisi

Yönteminin daha geniş uygulama alanlarına ulaştığı

Amerika'da 20 kg'lara kadar çıkmıştır. Bu yöntem

parçalarda çok yüksek boyutsal hassasiyet elde

edilebilmesi, çabukluğu ve kolaylığı sebebiyle her geçen

gün daha fazla önem kazanmaktadır. Bu çalışmada, demir

esaslı tozların toz metalürjisi yöntemiyle otomotiv sanayi

için yağ pompa dişlisi, amortisör pistonu ve krank dişlisi

parçaların üretimi açıklanmıştır. Üretilen parçaların

yoğunlukları, sertlikleri, kırılma dayanımları, boyutsal

değişimleri ve elde edilebilecek ölçüsel hassasiyet değerleri

belirlenerek parçaların kullanımına yönelik etkileri

araştırılmıştır. Ayrıca demir tozlarına ilave edilen

elementlerin sinterleme prosesine ve parçaların fiziksel

özelliklerine etkileri tartışılmıştır.

2. HAMMADDENİN HAZIRLANMASI VE

KULLANIMA ALINMASI

Yöntemin hammaddesi olan metal tozları homojen bir

boyut dağılımına ve oldukça küçük tane iriliğine sahip

olacak şekilde üretilir. Demir esaslı tozların üretiminde

genelde iki ayrı proses uygulanır [4,12]. Birinci yöntem

cevherin öncelikle tünel tipi fırınlarda indirgenmesi ve daha

sonra elde edilen metalin mekanik yöntemlerle öğütülmesi

esasına dayanır. Bu prosesle üretilen demir tozlarına sünger

demir tozlan adı verilir. Diğer bir yöntem ise atomizasyon

yöntemidir. Bu yöntemde cevher yerine hurda demir

kullanılır. Elektrik ark ocağında ergitilen metale tandişe

dökülmesi esnasında atomize edilmiş basınçlı su

721

püskürtülerek oluşan termal şok sayesinde sıvı metal, toz

tanecikleri halinde katılaşır. Bu yöntemle elde edilen

tozlara atomize demir tozları denir. Bunun dışında değişik

metaller için değişik yöntemler kullanmak mümkündür. En

yaygın yöntemlerden birisi de bakır tozlarının üretiminde

kullanılan elektroliz yöntemidir.

Üretilen metal tozlarında kimyasal özelliklerin yanı sıra

aşağıdaki fiziksel özellikler aranır:

Zahiri yoğunluk : Tozların sıkıştırma prosesi öncesi serbest

haldeki yoğunluğudur. Zahiri yoğunluğu yüksek olan toz,

sıkıştırılması esnasında daha az kuvvet kullanılacağından

sıkıştırma prosesine olumlu yönde etki eder [1].

Akıcılık : Sıkıştırma prosesine etki eden en önemli

özelliklerden birisi de akıcılıktır. Tozun kendi akışıyla

kalıbı doldurabilme özelliğidir. Daha kısa sürede akan

tozun akıcılığı daha iyi demektir. Akıcılığı iyi olan toz

sıkıştırma esnasında kalıbı daha çabuk ve daha homojen

şekilde dolduracağından bu prosese olumlu yönde etki eder

[!]•

Boyut dağılımı : Toz yığınını oluşturan partiküllerin

boyutsal dağılımı anlamına gelir. Bu yöntemde kullanılacak

tozların ne çok küçük ne de çok büyük boyutlara sahip

olması istenmez. 10 um'den küçük toz partikülleri

sıkıştırma prosesi sırasında kalıbın çalışma boşluğu diye

tabir edilen kalıp elemanlarının çalışması esnasında

birbirleri arasındaki sürtünmeyi gidermek için bırakılan

boşluklara girer ve bir süre sonra kalıbın çalışmasını

engeller. 400 um'den büyük partiküller ise tozun akışkanlık

ve

zahiri

yoğunluk

gibi

özelliklerini

olumsuz

etkileyeceğinden sıkıştırma prosesini olumsuz yönde etkiler

ve istenmez. Bu sebeple ideal metal tozu 100 - 300 um

boyutları arasında olmalı ve bu boyutların dışına çıkan toz

partikülü miktarı da çok az olmalıdır [1].

Atomize demir tozu partiküllerinin içerisinde üretim prosesi

sebebiyle gözenekler bulunmamaktadır. Bu sebeple bu

tozların akıcılıkları ve zahiri yoğunlukları oldukça

yüksektir. Sünger demir tozlarının ise bunun aksine

akıcılıkları ve zahiri yoğunlukları düşüktür. Boyut dağılımı

ise isteğe bağlı olarak iki çeşit tozda da farklı şekillerde

elde edilebilir.

Yukarıdaki üç özellikle doğrudan ilişkili iki özellik daha

vardır. Bunlar:

Sıkıştırılabilirlik : Metal tozunun mümkün olan en düşük

kuvvetle sıkıştırılarak istenilen yoğunluklarda parça elde

edilebilmesi özelliğidir. Bu özellik yukarıdaki üç özellikle

doğrudan ilişkilidir. Zahiri yoğunluğu yüksek, akıcılığı

yüksek ve homojen bir boyut dağılımına sahip tozlar her

zaman daha iyi sıkışırlar. Atomize demir tozları tane

geometrileri sebebiyle daha yüksek zahiri yoğunluk ve

akıcılık özelliğine sahiptirler. Bu sayede daha iyi sıkışırlar

ve bu tozlarla daha dUşük basınçlarla yüksek yoğunlukta

parçalar elde edilebilir. Sünger demir tozlarının bu

özellikleri zayıf olduğundan sıkışma kabiliyetleri de

düşüktür [1].

Ham mukavemet : Metal tozunun sıkıştırılması sonucu

oluşan parçanın sinterleme öncesi mukavemetidir. Daha

düşük yoğunluklarda daha mukavim parçalar elde

edilebilen tozların ham mukavemeti daha yüksektir. Sünger

demir tozlarının tane geometrileri sebebiyle bu tozlardan

üretilen parçaların ham mukavemetleri yüksektir. Bu

tozlarla 5,6 g/cm3 yoğunlukta bile mukavim parçalar elde

edilebilir. Atomize tozların taneleri daha homojen ve

yuvarlağa yakın geometride olduklarından bağlanmaları

daha zor olur ve ancak 6,3 g/cm3 yoğunluğun üstünde

dayanıklı parçalar elde edilebilir [1]. Şekil l'de sünger ve

atomize

demir

tozlarının

Taramalı

Elektron

Mikroskobundan elde edilmiş resimleri görülmektedir.

SEM

Amortisör pistonu, yağ pompa dişlisi yada krank dişlisi

üretiminde Tablo l'de özellikleri verilen hammaddeler

kullanılır.

Tablo 1. Amortisör pistonu, yağ pompa dişlisi yada krank dişlisi

üretiminde kullanılan hammaddelerin özellikleri

Hammaddenin

Özellikleri

Piston

Tipi

Sünger

3

Zahiri Yoğ. (g/cm )

Akıcılık ( s )

%C

%Cu

%Ni

%Mo

% MnS

% Yağlayıcı

%Fe

2,5-2,7

31-33

0,3 - 0,6

1,9-2,1

0

0

0,5

0,8

Kalan

Yağ

Pompa

Dişlisi

Sünger Atomize

2,5-3,1

29-33

0,4-1,0

1,35-1,65

0 -4,5

0-0,5

0-0,5

0,9-1,1

Kalan

Krank

Dişlisi

Atomize

2,9- 3,1

29-31

0-0,2

1,35-1,65

0-4,5

0-0,5

0

0,9-1,1

Kalan

3 . KALIP TASARIMI VE İMALATI

Toz metalürjisi ile üretilecek bir parçanın dizaynında göz

önüne alınması gereken en önemli unsur parçaya

uygulanacak proseslerdir. Parçanın sıkıştırma kalıbı dizayn

edilirken daha sonraki bütün prosesler ve bu proseslerden

kaynaklanacak

boyutsal

değişimler

göz

önünde

bulundurulmalı ve parçanın ve kalıbının dizaynı buna göre

yapılmalıdır

Bir amortisör pistonu, yağ pompa dişlisi yada krank

dişlisinin kalıbı temel olarak dört parçadan oluşur. Bunlar

parçanın ana şeklini veren dişi, üst ve alttan şekillendirmeyi

sağlayan üst erkek ve alt erkek ve parçanın içindeki

delikleri

oluşturmaya

yarayan

maçadır.

Parçanın

geometrisine bağlı olarak; birkaç ayrı maça, maçalı

erkekler, alttan yada üstten değişik sıkıştırmalar

gerektiğinde altta yada üstte birden fazla erkek kullanılması

gibi bu bileşenlerin sayısı arttırılabilir.

Bu gruplardaki parçaların büyük kısmında çok hassas

toleranslar istendiğinden hemen hepsine kalibreleme

operasyonu uygulanır. Kalibre kalıbı dizayn edilirken de

daha sonraki prosesler göz önüne alınır. Eğer parçalara

talaşlı işlem uygulanacaksa ( ki bu parçaların büyük bir

kısmına uygulanır ) kalibre kalıbı parçada talaşlı işlem için

gereken paylar bırakılacak şekilde tasarlanır. Aksi taktirde,

kalibre kalıbı bitmiş parça ölçülerinde dizayn edilir. Kalibre

kalıpları basma kalıplarına göre daha basittir. Kalibre

kalıbının bileşenleri de basma kalıplarının aynısıdır.

Kesit Görüntüsü

Atomize Demir

Tozu

Kalıp malzemesi olarak dişi ve maçalarda vvolfram-karbür

malzemeler kullanılırken erkeklerde çelik kullanılır. Bunu

sebebi dişi ve maçada fazla bir esneklik istenmemesi ve

kalıbın sürtünmelere en çok maruz kalan yerleri

olduğundan,

sürtünmeden

oluşabilecek

aşınmaların

minimize edilmesidir. Erkekler ise kalıbın hareketli ve

basıncı oluşturan kısımları olduklarından baskı esnasında

kırılmaları engellemek için çelikten imal edilir. Amortisör

parçaları nispeten düşük yoğunluklarda üretildiği için

Şekil 1. Sünger ve atomize demir tozlarının SEM ile elde edilmiş

dış ve kesit görünüşleri [9]

722

özellikle maçalarda ve bazen de dişilerde de özel çelikler

kullanılabilir. Ama yağ pompa ve motor parçaları yüksek

yoğunluklarda istendiğinden vvolfram-karbür malzemelerin

kullanılması şarttır.

yoğunluk dağılımı sağlamak için sıkıştırma prosesini hem

alttan hem de üstten gerçekleştirmek gerekmektedir. Bunun

için iki tip pres kullanılabilir. Birincisi hem alttan hem de

üstten sıkıştırma yapılabilen çift tesirli presler ikincisi ise

alt grubu sabit olmasına rağmen dişi tablası aşağıya doğru

hareket edebilen ve bu sayede alttan da sıkıştırma

yapılabilen dişi tablası hareketli preslerdir. Sıkıştırma ise

genellikle parça boyunun 2/3'ü kadar alttan 1/3'ü kadar

üstten olacak şekilde ayarlanır. Alttan fazla sıkıştırmanın

sebebi kalıp içinde tozun yukarı doğru hareketini

sağlayarak homojen bir yoğunluk dağılımı elde etmektir.

Parça dizaynı yapılırken de göz önünde bulundurulması

gereken unsurlar vardır. Parçalarda mümkün olduğunca

keskin köşelerden kaçınılmalıdır. Çok dar et kalınlığına

sahip kesitler ve parçada enine girintiler bu yöntemle imal

edilemez.

4 . SIKIŞTIRMA PROSESİ

Sıkıştırma prosesinde kullanılan kalıplar ve presler parçanın

geometrisine göre seçilir. Pres seçiminde parçanın yüzey

alanı önemlidir. Yüzey alanına göre parçanın sıkıştırılması

esnasında kullanılacak kuvvet hesaplanır ve bu doğrultuda

uygun basınca sahip pres seçilir. Kalıp ise parçanın

geometrisini oluşturacak şekilde alttan ve üstten tek

sıkıştırmak yada kompleks parçalarda alttan ve üstten

birkaç sıkıştırmalı kalıplar kullanılır. Yağ pompa dişlileri

için tek sıkıştırmalı kalıplar kullanılırken, krank dişlilerinde

ve amortisör pistonlarında parçanın şekline göre çok

sıkıştırmalı yada tek sıkıştırmalı kalıplar dizayn edilebilir.

Sıkıştırma prosesi metal tozlarının preslerde hareketli

kalıplar içerisinde sıkıştırılarak ham parçalar haline

dönüştürüldüğü prosestir. Proses dört aşamada gerçekleşir.

Öncelikle pres üzerine adapte edilmiş kalıbın doldurma

boşluğuna pabuç vasıtasıyla metal tozları doldurulur. İkinci

aşamada üst erkek aşağı doğru hareket eder ve dişi kalıba

girer, burada alttan ve üstten sıkıştırma gerçekleşerek parça

oluşturulur. Üçüncü aşamada üst erkek ilk pozisyonuna

dönerken alt erkek vasıtasıyla parça kalıptan dışarı çıkarılır.

Dördüncü ve son aşamada ise alt

erkek ve dişi ilk

pozisyonları olan doldurma pozisyonuna dönerler. Bu

döngü kesintisiz bir şekilde devam eder [1,2]. Şekil 2'de

sıkıştırma prosesinin dört aşaması şematik olarak

gösterilmektedir.

Sıkıştırma prosesinde nihai şekline yakın parçalar elde

edilir fakat parçanın ölçüleri daha sonraki prosesler göz

önüne alınarak tasarlanır. Örneğin yağ pompa dişlilerine ve

amortisör pistonlarına daha sonra kalibre ve talaşlı imalat

yapılacağı için, bu işlemlere maruz kalacak ölçüler işlem

için gereken paylar bırakılacak şekilde tasarlanır. Krank

dişli parçalan ise genellikle sinterleme sonrası sadece

kalibre işlemine tabi tutulduğundan sıkıştırma prosesindeki

ölçüleri bu doğrultuda dizayn edilir. Dizayn esnasında göz

önünde bulundurulan bir diğer parametre de tozun

sıkıştırma sonrası kalıptan çıkarken göstereceği şekil

değişimi miktarıdır. Parça kalıptan çıkarken bir miktar

esner ve genişler bu sebeple basma kalıbı parça ölçülerine

göre şekil değişim miktarı kadar küçük yapılır. Piston, yağ

pompa dişlisi ve krank dişlisinin sıkıştırma prosesi sonrası

belirlenen boyutsal toleransları ve yoğunlukları Tablo 2'de

verilmiştir.

Tablo 2. Piston, yağ pompa ve krank dişlisinin sıkıştırma prosesi

sonrası belirlenen boyutsal toleransları ve yoğunlukları

Şekil 2. Düz silindirik bir yatak parçası için sıkıştırma prosesinin

dört aşaması [9]

Uygulanacak kuvvet oluşturulacak parçada aranan

özelliklere göre belirlenir. Bu özelliklerden en önemli ikisi

sıkıştırma sonucu oluşacak parçada istenen yoğunluk ve

parçanın boyudur. Yoğunluk vasıtasıyla sıkıştırma oranı

hesaplanır. Parça yoğunluğu tozun zahiri yoğunluğuna

bölünerek sıkıştırma oranı elde edilir. Bu oran parçanın

boyu ile çarpılır ve kalıbın doldurma mesafesi hesaplanır.

Doldurma

mesafesi

kalıba

doldurulacak

tozun

yüksekliğidir. Eğer 6,6 g/cm3 yoğunluğunda bir parça

istiyorsak ve tozumuzun zahiri yoğunluğu da 3,0 g/cm3 ise

tozu 2,2 kat sıkıştırmamız gerekir. Yani 20 mm boyunda bir

parça yapmak için kalıbı 44 mm toz doldurmamız

gerekmektedir. Bu doğrultuda doldurma boşluğu ayarlanır

ve daha sonra sıkıştırma prosesi için gereken diğer ayarlar

yapılır. Parça üzerinde dikey doğrultuda homojen bir

Toleranslar

(mm)

Boy

iç Çap

Dış Çap

Konsantriklik

Diklik

Yoğunluk (g/cm3)

Uygulanan basınç

(MPa)

Piston

Krank

Dişlisi

0,1

0,01

0,01

0,05

5,8 - 6,2

Yağ

Pompa

Dişlisi

0,1

0,01

0,01

0,05

0,04

6,2 - 6,6

0,1

0,01

0,01

0,07

6,6-6,8

345-390

390 - 470

440 - 470

Sıkıştırma prosesinde kullanılan presin kapasitesine ve

parçanın geometrisine bağlı olarak 600 ile 1200 adet

arasında bu parçalardan imalat yapılabilir. Bu da toz

metalürjisi yönteminin en önemli avantajlarından biridir.

723

Çok hızlı ve seri biçimde imalat yapılırken hammadde

kayıpları da en düşük seviyelerdedir. Ayrıca sıkıştırma

prosesinde çıkan hurdalar tekrar kırılarak toz . haline

getirebildiğinden aslında hammaddeden kayıp yoktur.

Prosesin bir diğer avantajı da parça üzerinde dikey

doğrultuda delikler varsa bu deliklerin kalıptan sıkıştırma

esnasında alınabilmesidir. Bu avantaj sayesinde daha sonra

uygulanacak delik delme işlemleri ortadan kaldırılmış olur.

Özellikle amortisör pistonlarında amortisörün çalışması

esnasında yağın emme ve eksoz işlemini yapan birçok delik

vardır. Bu delikleri sıkıştırma prosesi sırasında almak

beraberinde birçok avantaj getirir. Delik çaplan hep aynı

olacağından ve delikler simetrik bir şekilde dizilmiş

olacağından kalıptan çıkan her pistonun amortisörlerin

performansına eşit etki edeceği düşünülebilir. Ayrıca delik

delme işlemiyle delik kenarlarında oluşabilecek çapakların

daha sonra koparak amortisör yağına karışması ve daha

sonra

piston

deliklerini

tıkayarak

amortisörün

performansını düşürmesi riski ortadan kaldırılmış olur.

Yağ pompa dişlilerinde de pompanın performansına etki

eden en önemli faktörler dişlinin profili ve diş üstü ve

bölüm dairesi konsantrikliğidir. Diş profili tamamen

kalıptan geldiği için bütün dişler aynı profile sahip olacaktır

ve hep aynı özelliklere sahip dişliler elde edilecektir. Ayrıca

basma prosesinde 0,05 mm konsantriklik değerleri elde

edilebileceğinden dişlinin yağ pompasmdaki performansı

yüksek olacaktır. Aynı özellikler krank dişlisinde de

önemlidir ve benzer avantajlar sağlarlar.

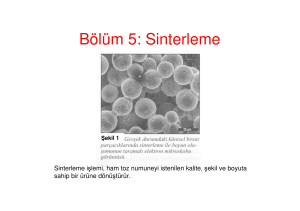

5 . SİNTERLEME

Sinterleme basınç altında sıkıştırılmış metal tozlarının

metalin ergime sıcaklığının altında metalurjik bağların

oluşması için uygulanan prosestir.

Demir tozulan için en yaygın sinterleme koşulları 1120 C

1150 C sıcaklıkta 15-60 dakika şeklindedir.

5.1.2 Toz Partiküllerinin Geometrik Yapısı

Verilen sinterleme koşullarında ince ve gözenekli

partiküller içeren tozların sinterlenmesi iri partiküller içeren

tozların sinterlenmesine göre daha hızlıdır. Burada da bir

ikilem oluşmaktadır. İnce taneli tozların sıkıştırılması kaba

taneli tozların sıkıştırılmasına göre daha zordur; ayrıca ince

taneli tozlardan sıkıştırılmış peletler iri taneli tozlardan

sıkıştırılmış peletlere göre sinterleme esnasında daha az

büzülürler. Toz metalürjisinde kullanılan ticari demir

tozlarının partikülleri genellikle 100 - 200 um arasındadır.

5.1.3 Toz karışımının Bileşimi

Toz karışımlarının bileşenleri istenilen fiziksel özellikleri

elde edebilecek ve sinterleme esnasındaki boyutsal

değişimleri kontrol edebilecek şekilde seçilir veya

belirlenir. İki yada daha fazla metal tozunun ( örneğin

demir, nikel ve molibden ) karışımları sinterlendiğinde

partiküller arasındaki bağlanmayla aynı zamanda bileşenler

arasında da bir alaşımlanma meydana gelir.

1120 - 1150 °C sinterleme sıcaklıklarında alaşımlandırma

prosesi çok yavaştır, ( Demir - karbon arasındaki hariç )

dolayısıyla tamamiyle homojenize olmuş bir alaşım

elementi elde edilemez. Eğer toz karışımı sinterleme

sıcaklığında sıvı faz oluşturan bir bileşene sahipse ( örneğin

demir tozu karışımları içerisindeki bakır tozlan ),

partiküller arasındaki bağlanma oldukça

iyidir ve

alaşımlandırma prosesi de hızlanır.

5.1.4 Peletin Yoğunluğu

5.1 Sinterlemeye Etki Eden Parametreler

Sinterleme prosesi aşağıdaki

yönlendirilir [ 6,7,8].

•

•

•

•

•

parametreler tarafından

Sıcaklık ve süre,

Toz partiküllerinin geometrik yapısı,

Toz karışımının bileşimi,

Peletin yoğunluğu,

Sinterleme fırınındaki koruyucu atmosferin bileşimi.

Peletin yoğunluğu ne kadar yüksekse toz partikülleri

arasındaki temas noktalarının toplam alanı o kadar yüksek

olur ve sinterleme sırasında daha etkili bir bağlanma ve

alaşımlanma gerçekleşir.

5.1.5 Fırındaki Koruyucu Atmosferin Bileşimi

Bu parametrelerin pratik uygulamalardaki önemi kısaca

aşağıda anlatılmıştır.

5.1.1 Sıcaklık ve Süre

Sinterleme sıcaklığı ne kadar yüksek olursa sıkıştırılmış bir

pelet içerisindeki toz partiküllerinde arzu edilen derecede

bir bağlanma elde etmek için gereken süre o kadar kısa

olur. Haliyle bu bir ikilem oluşturmaktadır. İşe imalatçı

gözüyle bakarsak imalat sıkışıklıklarından dolayı kısa

sinterleme süreleri daha çok tercih edilir; bununla birlikte

yüksek sinterleme sıcaklıkları yüksek sinter fırını bakım

maliyetleri açısından da pek ekonomik sayılmaz.

724

Koruyucu atmosfer sinterleme sırasında, bazı yönlerden

çelişkili de olsa, bir çok fonksiyonu yerine getirmelidir. Bir

yandan atmosfer, sinter parçaları oksidasyondan korumak

ve mevcut olabilecek oksitleri indirgemek içinken, diğer

yandan karbon içeren malzemelerin dekarbürizasyonunu,

karbonsuz malzemelerin de karbürizasyonunu önlemek

içindir. Bu da her sinter parça için mümkün olan en uygun

atmosferin seçilmesi problemini ortaya çıkarmaktadır.

Demir tozu metalürjisinde aşağıdaki atmosferler sıklıkla

kullanılır [10],

•

•

•

İndirgeyici - dekarbürleyici tip : Hidrojen (H2 ) ve

parçalanmış amonyak (%75 H 2 , %25 N 2 ) .

İndirgeyici - karbürleyici tip : Endogazlar ( %32 H2 ,

%23 CO, %0-0,2 CO 2 , %0-0,5 CH4 , Kalanı N 2 ) .

Doğal tip : Kriyojenik azot ( N2 ) ve eğer istenirse

mevcut oksitleri kontrol etmek için çok az miktarda H2

yada karbon kayıplarını gidermek için metan veya

propan ilave edilebilir.

Sinterleme atmosferinin doğru

kontrolü önemlidir fakat zordur.

seçilmesi

ve

dikkatli

Bir amortisör pistonu, yağ pompa dişlisi yada krank

dişlisinin sinterlenmesi 1120 - 1150 °C sıcaklıklarda 25

dakika olarak gerçekleştirilir. Amortisör parçalarında

atmosfer gazı olarak daha çok parçalanmış amonyak

kullanılırken yağ pompa ve krank dişli parçalarında daha

yüksek sertlik değerleri elde edebilmek amacıyla propan

esaslı atmosfer kullanılır. Sinterleme sonrası bu parçalarda

belirlenen ölçüsel değerler Tablo 3'te verilmiştir.

Tablo 3. Amortisör pistonu, yağ pompa dişlisi ve krank dişlisinde

sinterleme sonrası belirlenen ölçüsel değerler

Toleranslar

( mm )

Boy

İç Çap

Dış Çap

Sertlik

Piston

0,1

0,02

0,04

15-35

HRB

Yağ

Pompa

Dişlisi

0,1

0,02

0,02

50-110

HB

tp —

a

4nD

(D

a = alaşımlandırma partikülünün çapı

D = difüzyon katsayısı

Cg = alaşım elementinin alaşım partikülü içerisindeki

konsantrasyonu

Ca = ana metal içerisindeki alaşım elementinin ortalama

konsantrasyonu

p = homojenizasyon derecesi

5.3 Ortamda Geçici Bir Sıvı Faz Bulunması Durumunda

Sinterleme

İki değişik metal partikül içeren tozlardan sıkıştırılmış bir

peleti ele alalım. Eğer karışımdaki bileşenlerden biri

sinterleme sıcaklığında eriyorsa, ortaya çıkan sıvı faz sıvı

ve katı fazlar arasındaki mümkün olabilecek en geniş temas

yüzeylerini oluşturacak şekilde katı bileşenin partikülleri

arasındaki küçük boşluklara kapiler kuvvetlerle çekilir.

Ardından alaşımlanma meydana gelir ve eğer sıvı fazın ilk

baştaki oranı katı faz içerisindeki çözünürlüğünden küçükse

sinterleme sonunda sıvı faz yok olur. Peletin bulk hacmi

artar çünkü çözünmemiş sıvı faza bağlı olarak katı

partiküllerin oluşturduğu iskelet hacimce artarken, eriyen

partiküller pelet içerisinde büyük boşluklar bırakırlar [11].

Krank

Dişlisi

0,1

0,02

0,02

80 - 120

HB

5.2 Heterojen Malzemelerde Katı Hal Sinterlemesi

İki veya daha fazla değişik metal partikülleri içeren peletler

sinterlendiği zaman değişik metalik karakterdeki partiküller

arasında boyun oluşan noktalarda alaşımlanma meydana

gelir. Bu iki proses birbirini etkiler: Bir yandan, boynun

oluşma hızı yalnızca iki saf metal içerisindeki difüzyon

hızına değil boynun etrafında oluşan çeşitli alaşım

fazlarındaki değişik difüzyon hızlarına da bağlıdır. Diğer

yandan, boynun genişliği de alaşım oluşum hızını kontrol

eder. Bu etkileşimin sonucu iki metalin kimyasal

özelliklerine göre değişkenlik gösterir. Bu durum boyun

oluşum hızını arttırıcı veya geciktirici bir etki

gösterebileceği gibi bu hızı hiç etkilemeyebilir [7].

Ticari demir tozlarında alaşımlandırma amacıyla kullanılan

toz partiküllerinin ilave miktarı ana toza göre çok azdır.

Eğer demir tozunun ortalama partikül boyutu yaklaşık 100

um ise alaşımlandırma için yapılan partiküllerin boyutu da

20 um yada daha azdır. Benzer bir toz karışımıyla

sıkıştırılmış bir peletteki alaşım elementlerinin dağılımı

sinterleme prosesinin başlangıcında çok değişkendir.

Sinterleme

sırasında

alaşım

elementleri

demir

partiküllerinin yüzeyinden merkezine doğru difüzlenirler.

Homojenizasyonun hızı difüzyon katsayısına ve dolayısıyla

sıcaklığa bağlıdır.

Nikel, bakır ve molibden gibi yer alan elementler demir

içerisinde çok yavaş difüzlenirken karbon gibi ara yer

elementleri son derece hızlı bir şekilde difüzlenirler.

Alaşımlandırma elementinin yoğun bir demir matriks

içerisinde rastgele dağıldığını varsayarsak, istenilen

miktarda bir homojenizasyon elde etmek için gerekli süre tP

aşağıdaki formülle hesaplanabilir[7].

Sıvı bakır katı demirin tane sınırlarına kolaylıkla penetre

edebilir çünkü sıvı bakır — katı demir arayüzeyinde

depolanmış enerji ilk tane sınırlarında depolanmış olan

enerjiden azdır [11].

Saf demir partiküllerinin yerinde perlitik yapıdaki

karbonize demir partikülleri bulunduğu durumda sıvı bakır

ferrit ve sementit lamellerinin arayüzeyine doğru penetre

olur. Sonuç olarak katı partiküllerin oluşturduğu iskelet yer

ysr çökmekte ve peletin bulk hacmi azalmaktadır [11].

5.4 Alaşım Elementlerinin Sinterleme Prosesine Etkileri

5.4.1 Karbon

Demir tozu metalürjisinde Demir - Karbon sistemi iki

değişik amaç için kullanılır. İlk amaç parça karbürlenmiş

durumda yüksek sertlik ve aşınma direncine sahipken aynı

zamanda parçanın iç kısımlarının da yumuşak kalması

istenmesidir. Karbürizasyon ve sertleştirme sinterleme

işleminden sonra ilave ısıl işlem ile yapılır.

Diğer bir amaç elastiklik özelliği aranmadığı durumda

yüksek çekme mukavemetine sahip parça üretiminin

ekonomik olmasıdır. Bu parçanın her yerinde demiri

karbonla alaşımlandırarak elde edilir. Bu tip bir malzeme

üretiminin en yaygın yöntemi demir tozuyla grafiti

karıştırmaktır [9].

725

5.4.2 Bakır

5.4.4 Nikel

Bakır tozu demir tozuna temelde sinterlenmiş peletin

mukavenetini arttırmak için eklenir. Demir - bakır

peletlerin sinterlenmesi sırasında bakır yüzdesine bağlı

olarak boyutsal değişimler meydana gelir. Saf demir

parçalar genellikle sinterleme sırasında büzülürler. Artan

miktarlarda bakır tozu ekleyerek ve bakırın ergime

noktasının ( 1084 °C ) üzerinde sinterleme yaparak bu

büzülme tersine çevrilir ve sonuç olarak genleşmeye

dönüştürülür. Genleşme % 8 - 10 bakır ilavesine kadar

artan bakır miktarı ile artar bu da bakırın demir içinde

çözünebilme limitlerine bağlıdır ve bundan sonra azalır.

Az miktarda bakır ilavesi ( % 1 - 2,5 ) saf demir

peletlerinin sinterleme sırasındaki büzülmesini telafi etmek

için kullanılabilir.

Demir - Nikel karışımları yüksek mukavemet ve uzama

özellikleri istenen parçaların yapımında kullanılır. Demir

tozuna eklenen Nikel miktarı genellikle % 2 - 5 arasında

değişir.

Yüksek miktar bakır ilavesi ile oluşan genleşme parçayı dar

toleranslarda tutmayı ve sıkıştırma, kalibre ve işleme

sırasında aynı kalıpların kullanımını zorlaştırır. Bakır

ilavesinden kaynaklanan genleşmeleri elimine etmek için

demir tozlarına dengeleyici element olarak karbon, fosfor

yada WO3 ve W ilavesi yapılabilirken demir tozunun tane

büyüklüğü de küçültülebilir [9].

5.4.3 Bakır-Karbon

Demir tozuna hem bakır hemde karbon ilavesiyle bunların

teker teker ilavesinden çok daha iyi mukavemet ve yüksek

sertlik değerleri elde edilebilir. Aynı zamanda demir - bakır

ve demir - karbon peletleri sinterlerken karşılaşılan

güçlükler çok yada az miktarda elimine edilebilir.

Demir - bakır karışımlarına grafit ilavesi sinterleme

sırasındaki bakır büyümesini azaltır. Demir - karbon

karışımlarına bakır ilavesi atmosfer kalitesine bağımlılığı

azaltma eğilimi oluşturur , diğer bir deyişle bu

dekarbürleyici atmosferlerde dekarbürizasyonu önleme

eğilimindedir. Demir - bakırın yüksek maliyetleri ile iyi

işlenebilirlik ve düşük maliyetiyle kötü işlenebilirlik elde

etme fikrinden uzaklaşmak için bir dizi olasılık da

mevcuttur [9].

Demir - bakır - karbon karışımlarıdan üretilen parçaların

sinterlenmesi

dekarbürizasyonun

gerçekleşmediği

atmosferde yapılmalıdır yada dekarbürizasyon demir karbon karışımlarından üretilen peletlerde oluştuğu kadar

kolay oluşmamalıdır. Çifte sinterleme yapılmadığı taktirde

sinterleme bakırın erime noktası ( 1084°C ) üzerindeki

sıcaklıklarda yapılmalıdır. Çifte sinterleme yapıldığı

taktirde

ilk

sinterleme

düşük

sıcaklıklarda

gerçekleştirilebilir [9].

Sinterleme sıcaklığını ve sinterleme süresini arttırmak

mekanik özellikleri iyileştirir.

726

Nikel demir içine çok yavaş difüzlenir bu sebeple Fe - Ni

alaşımlarının

sinterlenmesinde

yüksek

sinterleme

sıcaklığına ve uzun bir sinterleme süresine ihtiyaç duyulur.

Eğer nikel tozunun tane boyutu çok küçükse alaşım oluşma

hızı arttırılmış olur. Bu sebeple genellikle 5 |im tane

büyüklüğüne sahip Nikel karbonil tozu kullanılır. Bu toz

çok pahalıdır fakat küçük ve komple parçaların üretiminde

eğer hammadde maliyeti bu toza kıyasla önemsiz

sayılabilecek kadar düşükse Nikel karbonil kullanımı

ekonomik olabilir. Sinterleme sıcaklığı en az 1250 - 1350

°C civarında olmalıdır ve 1 - 2 saat sinterleme yapılmalıdır.

Parçalanmış amonyak bu işlem için en uygun sinterleme

atmosferidir. Demir - Nikel karışımından yapılmış peletler

sinterleme esnasında büzülürler. Sinterleme sıcaklığında

yada süresinde yapılacak en ufak değişiklikler bile büzülme

miktarı üzerinde çok önemli etkiler oluşturabilir. Bu

sebeple fırına her saat başı beslenen peletlerin ağırlığı dahil

olmak üzere bütün değişkenler mümkün olduğu kadar sabit

tutulmalıdır. Aksi taktirde bir sinter lotu içindeki parçaların

boyutları değişkenlik gösterebilir [9].

5.4.5 Nikel - Bakır

Demir - Nikel karışımlarının büzülme problemi bakır

ilavesi ile dengelenebilir. Hem bu sebeple hem de bu

yöntemle çok iyi mekanik özellikler elde edildiği için

Demir - Nikel - Bakır karışımları toz metalürjisinde

sıklıkla kullanılmaya başlamıştır [9].

5.4.6 Bakır-Fosfor

Fosfor, bakır büyümesine engel olmak amacıyla kullanılır.

Eğer fosfor bakır yada demirfosfor olarak ilave edilirse

sinterlemede herhangi bir problem çıkmaz. Sinterlenmiş bir

Ict içindeki özellik değişkenliği en az seviyeye indirebilir.

% 2,5 Cu ve % 2,5 CU3P içeren bir demir tozu karışımının

1150°C de sinterlenmesi sonucu 100 - 104 HB arasında

değişen sertlik değerleri elde edilmiştir [9].

5.4.7 Kükürt

Kükürt demir tozuna temel alaşım tozu olarak ilave

edilebilir. Kükürt ilavesi genellikle % 0.5 civarındadır. Son

zamanlarda yapılan deneyler az miktarlarda kükürt

ilavesinin ( yaklaşık % 0.25 - 0.5 ) sinterleme sırasında

açık

gözeneklerin

kapanmasına

sebep

olduğunu

göstermiştir. Bu olay birbirine bağlı gözeneklerin sorun

yaratabileceği kaynak, elektrokaplama ve karbürizasyon

gibi ek işlemler öncesi çok avantajlıdır [9].

6. KALİBRE PROSESİ

Kalibre prosesi sinterleme sonrası parçanın geometrisinde

meydana gelen ölçüsel sapmaları elimine etmek için

parçaların preslerde nihai ölçüde kalıplar vasıtasıyla tekrar

sıkıştırılması prosesidir. Proseste kullanılan kalıplar ölçüsel

olarak sıkıştırma kalıplarından farklıdır ve parçanın son

ölçülerindedir. Eğer parçalara daha sonra bir talaşlı işlem

uygulanacaksa kalıbın ölçüsü bu işleme göre tasarlanabilir.

Bu prosesin temel amacı sinterlemede meydana gelen

ölçüsel değişiklikleri gidermenin yanı sıra parçada daha dar

ölçüsel toleranslar elde etmek ve yüzey kalitesini

arttırmaktır. Parça kalıba sokulurken prosesi kolaylaştırmak

ve kalıp ömrünü arttırmak için çeşitli yağlar kullanılır. Bu

yağlar kalibre esnasında kalıp yüzeyi ile parça yüzeyi

arasındaki sürtünme kuvvetlerini azaltırlar. Preste proses

için uygulanan basınç aynı parçanın sıkıştırılma prosesi

sırasında uygulanan basınçtan daha azdır [3,5]. Şekil 3'te

küresel bir yatak parçası için kalibre işleminin detayları

görülmektedir. Kalibre öncesi parçanın boyu uzunken ve

küre formu oluşmamışken kalibre sonrası hem bu küresel

form oluşturulmakta hem de parça istenilen toleranslarda

elde edilmektedir.

Yükleme

Kalibre

Şekil 4. Bir küresel yatak parçası için kalibre işleminin aşamaları

Kalibre

öncesi

Proses için kullanılan kalıplar parçanın geometrisine göre

değişik şekilde dizayn edilebilirler. Yağ pompa dişlilerinde

ve krank dişlilerinde alttan maçalı kalıplarla kalibre

yapılırken, pistonlar için çok sık olmamakla birlikte üstten

maçalı kalıplar da kullanılabilir.

Kalibre

sonrası

Şekil 5'de bir pistonun kalıba yerleştirilmesi ve üstten

maçalı kalıp ile kalibre edilmesi görülmektedir [9].

Yüklere

Kalibre

Şekil 3. Bir küresel yatak parçasının kalibre öncesi ve sonrası

görüntüsü [9]

Proses parçanın kalıba yüklenmesi, parçanın sıkıştırılması

ve kalıptan çıkarılması şeklinde üç aşamada gerçekleşir. Bu

proses parçanın geometrisine ve presin kapasitesine bağlı

olarak otomatik yada manuel olarak yapılabilir. Manuel

olarak saatte 600 - 800 adet parça kalibre edilebilirken

otomatik preslerde bu adet 1200 - 2400 arasında

değişmektedir. Bir amortisör pistonundan saatte 1800 adet

kalibre yapılabilirken yağ pompa dişlilerinden 600 - 800

adet krank dişlilerinden de 500 - 600 adet kalibre

yapılabilmektedir. Şekil 4'de, küresel bir yatak parçasının

kalıba yüklenmesi ve kalibre edilmesi şematik olarak

gösterilmektedir [9].

727

Şekil 5. Bir pistonun kalıba yerleştirilmesi ve üstten maçalı bir

kalıp ile kalibre edilmesi

Amortisör pistonlarında amortisörün performansına etki

eden bir diğer faktör de pistonun alt ve üst yüzeyinde

bulunan kademe düzlükleridir. Bu düzlükler pistonun

üstüne yerleştirilen pullar için oturma yüzeyi teşkil ederler.

Bu sebeple bu düzlüklerin birbirlerine göre konumları ve

yüzey kaliteleri çok önemlidir. Kalibre prosesinde bu

düzlükler birbirlerine göre 13 (im gibi dar bir toleransta

elde edilebilmektedir ve yapılan formlu kalibre kalıpları

sayesinde bu düzlükler son derece yüksek yüzey kalitesine

sahip olacak şekilde üretilirler. Yağ pompa ve krank

dişlilerinde de profilli yüzeylerin kalitesi çok önemlidir.

Çünkü bu yüzeyler parçanın aktif çalışan yüzeyleridir.

Kalibre operasyonunda uygun kalıplama teknikleriyle bu

yüzeyler son derece yüksek yüzey kalitesinde elde

edilebilirler. Ayrıca bütün bu ürün gruplarında prosesten

elde edilebilen ölçüsel değerler de parçanın kullanımında

büyük avantajlar sağlar. Kalibre prosesinden sonra

parçalarda belirlenen ölçüsel değerler Tablo 4'te verilmiştir.

Her iki ürün grubunda da işlemeyi kolaylaştırmak için MnS

içerikli hammaddeler kullanılır. Bu tip hammaddeler

prosesi kolaylaştırmanın yanı sıra işlem sürelerini

azaltmakta ve kalem ömürlerini arttırmaktadır. Talaşlı

imalat sonrası belirlenen ölçüsel değerler Tablo 5'te

verilmiştir.

Tablo 4. Amortisör pistonu, yağ pompa dişlisi ve krank dişlisinin

kalibresinden sonra belirlenen ölçüsel değerler

Çapak alma prosesleri parçaların daha önceki proseslerden

kaynaklanan çapaklarının alındığı proseslerdir. Üç ayrı

yöntemle gerçekleştirilir [1].

Toleranslar

( mm )

Boy

iç Çap

Dış Çap

Konsantriklik

Diklik

Yoğunluk (g/cm3)

Sertlik

Piston

0,1

0,01

0,02

0,05

6,0 - 6,3

25-50 HRB

Yağ

Pompa

Dişlisi

0,1

0,01

0,01

0,05

0,04

6,3 - 6,7

60-120

HB

Krank

Dişlisi

0,15

0,01

0,01

0,07

6,7 - 6,9

90-130

HB

Bu proses sonrası amortisör pistonları ve yağ pompa

dişlileri talaşlı imalata alınırken krank dişlileri buharlı

meneviş işlemine tabi tutulurlar.

7. TALAŞLI İMALAT

Kalibre prosesinden sonra amortisör pistonları ve yağ

pompa dişlileri talaşlı imalata tabi tutulurlar.

Bu proseste amortisör pistonlarına genelde sıkıştırma

prosesi esnasında oluşturulması mümkün olmayan yatay

doğrultudaki kanallar ve pahlar açılır. Ayrıca yine

kalıplama esnasında oluşturulamayan bazı emme ve eksoz

delikleri de bu proseste matkapla delmek vasıtasıyla elde

edilir. Pistonların sekman kanalları ve pahları ise yine basit

işlevli otomat torna tezgahlarında açılır. Pistonlar bu

prosesteki işlemleri tamamlandıktan sonra buharlı meneviş

işlemine tabi tutulurlar [1].

Yağ pompa dişlileri basma ve kalibre operasyonunda elde

edilemeyecek kadar dar toleranstaki ölçüleri için talaşlı

imalata tabi tutulurlar. Bu proseste genelde parçaların boy

ve dış çapları işlenir ve çok dar toleranslarda ve yüksek

yüzey kalitesine sahip parçalar elde edilir. Bu parçalar ise

talaşlı imalat sonrası işlemelerden kaynaklı çapakların

giderilmesi için rotofınish ya da fırçalama gibi çapak alma

proseslerine tabi tutulurlar [1].

Tablo 5. Amortisör pistonu ve yağ pompa dişlisinde

talaşlı imalat sonrası belirlenen ölçüsel değerler

Toleranslar

(mm)

Boy

Kanal

Konsantriklik

Diklik

Piston

0,015

0,05

0,05

Yağ

Pompa

Dişlisi

0,012

0,025

0,05

8. ÇAPAK ALMA

Rotofınish yönteminde parçalar vibrasyonlu tezgahlarda

aşındırıcı seramik taşlarla vibrasyona tabi tutulurlar. İşlem

sırasında yağları ve fırından kaynaklanan isleri gidermek ve

paslanmayı önlemek için antikorozif kimyasallar kullanılır.

İşlem süresi yaklaşık yarım saattir ve işlem sonrası parçalar

kurutma işlemine tabi tutulur. Yağ pompa ve krank

dişlilerinin çapakları genellikle bu yöntemle alınır.

Fırça işlemi ise yine genellikle yağ pompa dişlilerine

uygulanır. Parçaların çapaklı yüzeyleri uygun aparatlar

vasıtasıyla yüksek devirlerde dönen silindirik fırçalara

temas ettirilir ve bu sayede çapakları alınır. Fırçaların telleri

genellikle silisyum esaslı malzemelerden imal edilmiştir.

Yerine göre ince telli çelik fırçalar da kullanılır.

Tamburlama işlemi ise aşındırıcı ortam olarak parçanın

kendisinin kullanıldığı işlemdir. Parçalar dönen tambur

cihazlarına boşaltılır ve bu dönme esnasında parçalar

birbirlerinin keskin yüzeylerini aşındırır. Bu işlem genelde

yüksek hassasiyet istenmeyen basit parçalara uygulanır.

9. BUHAR İŞLEMİ

Buhar işlemi toz metalürjisi yöntemiyle üretilen parçalara

uygulanan bir tür ısıl işlemdir. İşlem kazan tipi fırınlarda

gerçekleştirilir. İşlem sıcaklığı genellikle 600 - 650 °C'dir.

Parçalar fırına yerleştirildikten sonra fırın kademeli olarak

ısıtılır. Bu sırada buhar üreticisinde 180 - 200 °C'de su

buharı elde edilir. Fırın sıcaklığı 600 °C'ye ulaştığında su

buharı 6 - 1 0 atm. basınçla fırına verilir. Meydana gelen

termal etki ile parça yüzeylerinde Fe3O4 oluşur. Bu bir nevi

bilinçli oksitlendirme de sayılabilir. Daha sonra parçalar

kontrollü olarak soğutulur ve fırın sıcaklığı 450 °C'ye kadar

düştüğünde parçalar fırından çıkarılır [1].

728

Bu prosesin avantajları ise şöyle sıralanabilir:

•

•

Oluşturulan bu Fe3O4 tabakası paslanmayı önler.

Ayrıca oluşan tabaka yüzeydeki bütün gözenekleri

kapadığından yüzeyde daha dolu bir malzeme elde

edilmiş olur ve yüzeysel sertlik artar.

Bu işlem Amortisör pistonlarının ve krank dişlilerinin

büyük kısmına uygulanırken yağ pompa dişlilerine çok

nadiren de olsa uygulanmaktadır. Bu proses sonrası bu

parçalarda tespit edilen sertlik değerleri Tablo 6'da

verilmiştir.

11. KAYNAKLAR

Tablo 6. Amortisör pistonu, yağ pompa dişlisi ve krank dişlisinde

buhar işlemi sonrasında tespit edilen sertlik değerleri

Piston

Sertlik

130-150

HB

Yağ

Pompa

Dişlisi

50-90

HRB

6,9 g/cm olarak belirlenmiştir. Kalibre prosesinden sonra

amortisör pistonları ve yağ pompa dişlileri talaşlı imalata

tabi

tutulurlar.

Çapak

alma

işleminden

sonra

gerçekleştirilen buhar işlemi sonrası amortisör pistonlarında

130-150 HB, yağ pompası ve krank dişlilerinde 50-90 HRB

sertlik değerleri ölçülmüştür. Krank dişlisinin kırılma

değeri 177 MPa olarak belirlenmiştir.

Krank

Dişlisi

50-90

HRB

Krank dişlisinin radyal kırılma testi yapılarak bulunan

kırılma değeri ise 177 MPa olarak belirlenmiştir.

10. SONUÇLAR

Toz metalürjisi yöntemiyle hızlı ve seri biçimde üretim

yapılırken hammadde kayıpları da en düşük seviyelerdedir.

345-470 MPa sıkıştırma basınçlarında 5,8-6,8 g/cm3 ham

yoğunluklar elde edilmiştir. Amortisör pistonu, yağ pompa

dişlisi yada krank dişlisinin sinterlenmesi 1120-1150 °C

sıcaklıklarda 25 dakika sürede gerçekleştirilmektedir.

Amortisör parçalarında atmosfer gazı olarak daha çok

parçalanmış amonyak kullanılırken yağ pompa ve krank

dişlisi parçalarında daha yüksek sertlik değerleri elde

edebilmek amacıyla propan esaslı atmosfer kullanılır.

Sinterleme sonrası amortisör pistonlarında 15-35 HRB, yağ

pompa dişlilerinde 50-110 HB ve krank dişlilerinde 80-120

HB sertlik değerleri ölçülmüştür. Kalibre prosesesi sonrası

ise amortisör pistonlarında 25-50 HRB, yağ pompa

dişlilerinde 60-120 HB ve krank dişlilerinde de 90-130 HB

sertlik değerleri ölçülmüştür. Ayrıca kalibre prosesi sonrası

amortisör pistonlarının yoğunlukları 6,0-6,3 g/cm3, yağ

pompa dişlilerinin 6,3-6,7 g/cm3 krank dişlilerinin ise 6,7-

[I] A. Ataş, Tozmetal Tic. ve San. A.Ş. Eğitim

Dokümanları, Tozmetal Tic. ve San. A.Ş., Büyük Çekmece,

İstanbul 1999.

[2] A. Ekşi ve S. Sarıtaş, "İzostatik Preslemede Prensipler

ve Uygulamalar", 1. Ulusal Toz Metalürjisi Konferansı

Bildiriler Kitabı, Editör: S. Sarıtaş, Gazi Üniversitesi,

Ankara, 16-17 Eylül 1996, s-229-245.

[3] A. Ersümer, "Toz Metalürjisi", İTÜ Kütüphanesi Sayı:

300, İTÜ Matbaası Gümüşsuyu-İstanbul, 1970.

[4] A. Lawley, "Atomization : The Production of Metal

Povvders", Monographs in P/M Series No: 1. Metal

Povvders Industries Federation, Princeton, New Jersey, 111, 1992.

[5] F. V. Lenel, "Powder Metallurgy - Principles and

Applications", Metal Povvders Industries Federation,

Princeton, New Jersey, 1972

[6] G. Bockstiegel, " On the Rate of Sintering", J. Metals,

Vol. 8, 1956,580-585.

[7] G. C. Kuczynski, "Self-Diffusion in Sintering of

Metallic Particles", J. Metals, Vol. 1, No: 2, 1949, 78-169.

[8] G. C. Kuczynski, N. A. Hooton ve C. F. Gibson, "

Sintering Related Phenomena", Materials Science

Research, Vol. 6, Plenum Pres, New York, 1973.

[9] "Höganas Iron Povvder Handbook", Hoeganes Sponge

Iron Corp., Riverton, N.J., U.S.A., 1963.

[10] J. T. Norton, "Interaction Betvveen Metals and

Atmospheres During Sintering", J. Metals, Vol. 1, 1956,

43-49.

[II] R. M. German, "Liquid Phase Sintering", Plenum

Press, New York, 1985.

[12] S. C. Okumuş ve M. L. Öveçoğlu, " Toz

Metalürjisinde Atomizasyon Yöntemi ve Bu Yöntemle

Üretilen Fe-esaslı Malzemeler", Metal Dünyası, 1 (8),

1993, s-26-39.

729

I. DEMİR-ÇELİK SEMPOZYUM BİLDİRİLERİ / 83

tmmob

tmmob

makina mühendisleri

metalürji mühendisleri

odası

odası

"Demir-Çelik ve alaşımlarının yüksek

sıcaklıkta oksidasyonu ve oksidasyondan

korunma yolları "

Cevat SARIOGLU

Marmara Üniversitesi Mühendislik Fakültesi

Metalürji ve Malzeme Mühendisliği Bölümü

Demir-Çelik ve Alaşımlarının Yüksek Sıcaklıkta Oksidasyonu ve

Oksidasyondan Korunma Yolları

Cevat Sarıoğlu

Özet:

Çelik, genelde % 2.1'e kadar karbon (C) ve ana element olarak demir (Fe)içerir. Çelik alaşımları, Ni,

Cr, Si, Mn gibi alaşım elementleri içeren ve az miktarda P, S ve N içeren Fe bazlı alaşımlardır. Demir (Fe) en

hızlı oksitlenen metallerdendir. Oksidasyon hızı sıcaklığa ve ilave edilen alaşım elementlerine bağlıdır. Bazı

elementler oksidasyon hızını azaltmaktadır. Çeliğe, alaşım elementleri belirli miktarın üzerine ilave edildiğinde

alaşım yüzeyinde doğal olarak Cr 2 O 3 ve A12O3 koruyucu tabakaları oluşmaktadır (paslanmaz çelikler). Bu

koruyucu tabakalar alaşımın yüksek sıcaklıklarda hızlı bir şekilde oksidasyona uğramasını engellemektedir.

Oluşan A12O3 veya Cr 2 O 3 tabakalarının uzun süre izotermal ve cyclic oksidasyon sırasında alaşım üzerinde

durması ve alaşımı oksidasyona karşı koruması için, alaşıma az miktarda reaktif elementi (% 0.1Y gibi) ilave

etmek veya alaşımdaki kükürt miktarını ppm (milyon da bir atom) seviyesine indirmek gerekmektedir.

Anahtar sözcükler: Demir, Çelik, Oksidasyon, Korozyon, Alüminyum oksit, Krom oksit, Çelik alaşımları,

Reaktif element, Yitrium.

1. GİRİŞ:

2.

Demir çelik ve alaşımları hala en yaygın

olarak

kullanılan

malzemelerdir.

Otomobil

sektöründen çelik mobilyaya, mutfak aletlerinden

inşaat yapı malzemelerine geniş bir kullanım alanına

sahiptir. Demir çelik ve alaşımları, üretim sırasında ve

kullanıldığı ortamlarda oksidasyon problemiyle karşı

karşıyadır. Çelik içerisindeki demir (Fe) hava ile

temas halinde olduğunda oksitlenmekte ve sıcaklığa

bağlı olarak FeO (vustit), Fe 3 O 4 (magnetit) ve Fe 2 O 3

(hematit) oluşmaktadır. Oksidasyon sırasında çelik

içerisindeki Fe oksit olarak kaybedilir ve bu da

malzeme kaybına ve bazen de mekanik ve fiziksel

özelliklerin de bozulmasına yol açar. Bu sebeple, hem

üretim sırasında hem de kullanım sırasında çeliğin

oksidasyonunu engellemek gerekmektedir.

Çelik içinde % 2.1'e kadar karbon (C)

bulundurur. Çelik alaşımları, Ni, Cr, Si, Mn gibi

alaşım elementleri içeren ve az miktarda P, S ve N

içeren Fe bazlı alaşımlardır. Alaşım elementleri ve

mikro yapılarına göre çok değişik isimler ile anılırlar.

Çeliğin oksidasyonunu incelemeden önce saf

metallerin (Fe gibi) nasıl oksitlendiği ve oksitlenmeyi

kontrol eden parametrelerin neler olduğuna bakmak

gerekir. Aşağıda bu incelenecektir ve daha sonra

alaşım elementlerinin oksidasyonu nasıl etkiledikleri

ve koruyucu oksit tabakası oluşum koşulları

anlatılacaktır. Koruyucu A12O3 ve Cr 2 O 3 tabakalarının

sürekli olarak alaşım üzerinde muhafaza edilmesinin

şartları da tartışılacaktır.

Oksidasyon hava ile (havadaki oksijen ile)

metalin reaksiyona girmesi sonucu oksit ürününün

ortaya çıkmasına denir.

Şu genel formülle ifade

edilebilir:

OKSİDASYON MEKANİZMASI:

M ( k ) +O 2 ( g ) = MO'22 (s)

(k)

Bu reaksiyonun olup olmayacağını termodinamik bize

söyler, fakat ne kadar bir sürede olacağını hakkında

bilgi vermez. Kinetik, bize bu reaksiyonun ne kadar

bir sürede olacağı hakkında bilgi verir. Önce,

oksidasyon reaksiyonunun termodinamiği ve hangi

şartlarda reaksiyon meydana geleceği incelenecek,

daha sonra, bu reaksiyonun kinetiğini neler etkiler ve

reaksiyon

hızı

nasıl

hesaplanır,

konularına

değinilecektir.

2.1 Oksidasyon Reaksiyonunun Termodinamiği:

Şekil l'deki Ellingham diyagramları, hangi

şartlar altında metalin oksitleneceği hakkında bilgi

verirler (1,2).

Bu diyagramlarda, serbest enerji

değişimi (bütün maddelerin standart durumda olduğu

zaman), A Go (kcal/her O2 molekülü için) sıcaklığa

(°C) bağlı olarak gösterilmiştir. Eğer metal (M) ve

metal oksit'in (MO2) aktiviteleri bir olarak alınırsa

(saf metalin oksidasyonunda olduğu gibi), M ile

MO 2 'in aynı anda bulunabileceği oksijen kısmı

basıncı (Po

gösterilebilir:

733

(1)

2

), Reaksiyon (1) kullanılarak şöyle

MIMO2

oksitlerin aktiviteleri bir olarak yani bunların standart

halde oldukları kabul edilmişlerdir.

Yukarıda

bahsedildiği gibi, bu diyagramlar kullanılarak

aktiviteleri birden farklı olan metal ve metal oksitler

için de kısmı oksijen basınçları hesaplanabilir. Bu

diyagramlar,

farklı

oksitleri

karşılaştırmada

yararlıdırlar. Bu diyagramlara bakarak, hangi metal

daha kolay (daha düşük kısmı oksijen basınçlarında)

oksitlenir anlaşılabilir. Örneğin, alüminyum (Al), Fe

'e nazaran daha düşük kısmı oksijen basınçlarında

oksitlenir. Bu yüzden A12O3, FeO 'e göre daha

kararlıdır, Şekil 1. Alaşımlarda, tercihli oksidasyon ile

koruyucu A12O3 ve Cr2O3 tabakalarının oluşması, bu

oksitlerin kararlı olmaları ile doğrudan ilişkilidir ve

Ellingham diyagramları bu konuda bize bilgi verir.

AG°

~RT~

11

HT

»""

)«"•

UT*

ı

CT*

2.2 Oksidasyon Reaksiyonunun Kinetiği:

Şekil 1: Bazı oksitlerin oluşum Standard serbest

enerjileri. (•), metalin erime noktasını ve (*) kaynama

noktasını belirtir. ( A), oksitlerin erime ve kaynama

noktasını belirtir (2).

Yukarıda

oksidasyon

reaksiyonun

termodinamiğini anlatırken, reaksiyonun hangi şartlar

altında olup olmayacağından bahsedildi. Reaksiyonun

ne kadar bir sürede olacağından ve hızından

bahsedilmedi. Reaksiyonun kinetiği, reaksiyonun

hızının ne olacağını ve reaksiyonun hızının neye bağlı

olduğunu (reaksiyonun hızını neler kontrol ettiğini)

gösterir.

Eğer Reaksiyon (l)'deki metal oksit (MO2),

metal üzerine sürekli bir tabaka oluşturursa,

reaksiyonun devam etmesi için ya M yada O' nin bu

tabakadan geçmesi, yani difüzyonu gerekmektedir,

Şekil 2.

Metal

M

MO

Cafions

Alaşımların oksidasyonunda, metal ve metal

oksitlerin aktiviteleri, özellikle metalin aktivitesi bir

olmayabilir. Bu durumda, Reaksiyon (l)'den denge

Anıom

oksijen kısmı basıncı ( PQ ) tekrar hesaplanabilir.

eq

_

)M IMO,

AG°

-expRT

aMO2

(3)

M - H," 1 7t'

M " " • İ V • jO, • M O

'nün belirli bir sıcaklıkta değeri Ellingham

diyagramlarından bulunabilir, Şekil 1. Bu oksidin

ayrışması için gerekli olan oksijen kısmı basıncıdır.

Bu değerin üzerinde metal oksitlenir. Alaşımlarda ise

Formül (3) de görüleceği gibi, bu değer metal ve metal

oksidin aktivitelerine bağlıdır. Genelde, metal oksidin

aktivitesi bir alınır, bu durumda, alaşımlarda metalin

aktivitesi bir den küçük değerlere sahip olduğundan,

( P£ )'nin değeri çok daha büyük olur ve daha yüksek

oksijen kısmı basınçlarında oksitlenme olur.

Şekill'de gösteriliği gibi CO-CO2 ve H2-H2O

atmosferleri

içinde

Ellingham

diyagramları

oluşturulmuştur (2). Bu diyagramlarda metal ve metal

734

Şekil 2: Şematik olarak oksit tabakasının oluşması (1).

Belirli bir kalınlığa ulaşıldığı zaman

difüzyon, reaksiyonun hızını kontrol eder. Oksit

kalınlığının değişme hızı, x, aşağıdaki formülü izler.

dx k'

— = —

dt

x

k' , parabolik hız sabiti olarak isimlendirilir ve birimi

2

cm /sec dır. İnteğral formu şöyledir:

2

2

x (t)-x (t0)=2k'(t-t0)

(5)

t0, difıizyon kontrolünün başladığı zamandır. Tabaka

kalınlığındaki değişim, ağırlıktaki değişim olarak da

ifade edilebilir:

r=2*(iU=2*{r

V7

\

(7)

bilinmektedir. Fe-0 faz diyagram Şekil 3' de

görüldüğü gibi mevcuttur. Faz diyagramına bakılırsa

görülür

ki,

570°C'nin

altında

FeO

fazı

oluşmamaktadır. 570°C'nin altında beklenen oksit

tabakalarının sırası, metal (Fe)/Fe3O4/Fe2O3/Gaz dır.

Sewell ve Cohen Fe 'in 200°C de oksidasyonunu

çalışmışlardır ve oluşan oksit tabakalarının yukarıda

belirtildiği gibi olduğunu gözlemişlerdir (5).

570°C'nin üzerinde bütün oksitler oluşabilir, FeO,

Fe2O3 ve Fe3Û4. Oksit tabakaları şöyle dizilmesi

beklenmektedir, metal(Fe)/FeO/Fe3O4/Fe2O3/Gaz.

(ametal

V

ÜOOj-

eğer oksijen ise)

Mx, ametalin atom ağırlığı, Zx ametal X 'in değerliği |

(oksijen gibi) ve V, tabakanın eşitsel hacmi olarak î

tanımlanırlar. k"nin birimi g2cm"4 sec"1 dır.

Wagner 'in teorisi, oksit tabakası oluşumu

sırasında katyon (örneğin M) iyonlarının ve anyon

(örneğin O) iyonlarının difüzyonları ile reaksiyon hız

sabiti (k') arasındaki ilişkiyi ortaya koymuştur. Bazı

kabuller yapılmıştır, örneğin iyonların veya

elektronların hareketleri oksidasyon hızını kontrol

eden süreç olduğu, Şekil 2. Wagner 'in teorisi ile

katyon ve anyonların difüzyon sabitleri (D o ve DM)

sıcaklık, parabolik hız sabiti (k') ve oksijen kısmı

basıncına (P02) bağlı olarak hesaplana bilmektedir.

Buna ilave olarak Wagner teorisi ile parabolik

oksidasyon hızını ne tip difüzyon halindeki madde,

örneğin katyon ve anyon iyonları kontrol ediyor

anlaşılabilir. Meier, Birks and Pettit, bu kunuyu

detaylı olarak incelemişlerdir (1,3,4). Wagner 'in

teorisine göre parabolik oksidasyon hız sabiti şöyle

ifade edilebilir:

*-n

(8)

Gaz/oksit ve metal/oksit tabakası arayüzeylerdeki

oksijen aktiviteleri sırasıyla PO2 (g) ve PO2(m) dır,

Şekil 2. Wagner 'in teorisi ile hesaplanan parabolik

hız sabiti deneysel olarak hesaplanan hız sabiti ile çok

yakın değerlerdedir (özellikle Co için). Bazı metaller

de, Ni gibi, hesaplanan parabolik hız sabitleri (k')

deneysel değerlerden sapma göstermişlerdir(l,3,4).

2.3 Fe 'in Oksidasyonu:

Fe 'in oksidasyonu en yaygın çalışılan

konulardan bir tanedir. Onun için sıcaklık ve oksijen

basıncına göre oluşan oksitler çok net olarak

735

1 /

Şekil 3: Fe-O faz diyagramı (1).

FeO(vustit) fazı, NaCl kristal yapısına sahip,

p-tipi yarı iletken olup geniş bir stokiyometri aralığına

sahiptir (Fe09sO ile FeossO arasında). Bu kadar

yüksek katyon boşluk konsantrasyonu ile katyon ve

elektron

taşınım

hızları

yüksek

olması

beklenmektedir. Fe3O4 (magnetit) ters spinel kristal

yapısına sahip (Fe+2 iyonları oktahedral yerlere, Fe+3

iyonları tetrahedral yerleri işgal etmişlerdir). Her iki

yer de de hata oluşur ve bu yüzden Fe iyonları

tetrahedral ve oktahedral pozisyonlar vasıtasıyla

diflizyona uğrayabilir. Fe2O3 (hematit), korondum (oeFe2O3) veya kübik (y-Fe2O3) kristal yapılara sahip

olabilir. 400°C'nin üzerinde a-Fe2O3

oluştuğu

gözlenmiştir. Bu oksit için oksijen iyonunun mu yada

Fe iyonunun mu hareketli olduğu kesin olarak belli

değildir (1).

Şekil 4: 570°C'nin üzerinde Fe'in oksidasyon

mekanizması ve oluşan oksit tabakları (1).

Yüksek sıcaklıkta, 570°C'nin üzerinde öne

sürülen oksidasyon mekanisması Şekil 4'de

belirtilmektedir.

Fe'in oksijenle reaksiyonu

sonucunda

çok

tabakalı

oksitler

oluşur,

Fe/FeO/Fe3O4/Fe2O3 şeklinde (Fe-O faz diyagramında

olduğu gibi, Şekil 3), Şekil 4 (1).

Fe/FeO ara yüzeyinde, Fe aşağıdaki

reaksiyona göre iyonlaşır.

Fe = Fe2++2e~

(9)

Fe iyonları ve elektronlar FeO içinden Fe

boşluklarını ve elektron hollerini kullanarak

FeO/Fe3O4 ara yüzeyine doğru hareket ederler ve

burda aşağıdaki reaksiyon ile FeO (vustit) oluşur.

Fe2+ + 2e~

4

= 4FeO

(10)

Fe iyonları (Fe+2 ve Fe+3) ve elektronlar

Fe3C>4 tabakası içinde tetrahedral ve oktahedral

pozisyonları (boşlukları) kullanarak Fe2<)3/Fe304 ara

yüzeyine hareket ederler. Fe2O3/Fe3O4 ara yüzeyinde,

Fe203 indirgenerek aşağıdaki reaksiyon ile Fe 3 O 4

oluşur.

Fe"+ +ne'

4Fe2O3 =

elektronlar ile reaksiyona girecektir ve aşağıdaki

reaksiyon ile Fe203 oluşacaktır

Fe 3+

= Fe2O3

(14)

Böylece yeni Fe203, Fe203/Fe304 arayüzeyinde

oluşacak ve içeriye doğru büyüyecektir.

FeO

(vustit)'deki

hareket

halindeki

boşlukların sayısı (defects) diğer hematit ve mağnetite

göre çok daha fazla olduğu için, oluşan FeO tabakası

diğer hematit ve magnetit tabakasına göre çok daha

kalındır.

1000°C 'de Fe0:Fe3O4:Fe2O3 tabaka

kalınlıkları oranı 95:4:1 şeklindedir.

570°C'nin

üzerinde FeO tabakası kalınlığı diğerlerine göre çok

daha büyük olduğundan bu tabakanın büyüme hızı

toplam oksidasyon hızını belirler. Bu yüzden Fe 'in

oksidasyon hızı, 570°C'nin üzerinde yüksektir. Diğer

metallerle (örneğin Al ve Si) kıyaslanırsa, Şekil 5'de

görüleceği gibi Fe, en hızlı oksitlenen metallerden bir

tanesidir. Oksidasyon, difüzyon kontrollü olduğu için

paraboliktir ve parabolik hız sabiti Formül (6)

kullanılarak deneysel olarak hesaplanmiştir, Şekil 5.

(11)

"n" değeri Fe+2 iyonu veya Fe+3 iyonuna bağlı olarak 2

veya 3 değerini alabilir.

Fe203 (hematit) tabakasında, daha önce

belirtildiği gibi, Fe iyonları veya oksijen iyonları

hareket halinde olabilir ve buna bağlı olarak tabaka

(scale) oluşur.

Eğer Fe iyonları Fe203 içinde Fe boşluklarını

kullanarak Fe203/gaz arayüzeyine doğru hareket

ederse, yeni Fe2O3 (hematit) bu arayüzeyde aşağıdaki

reaksiyon ile oluşur.

2Fei+ +6e~ +3/2O2 = Fe2O3

(12)

3. KORUYUCU OKSİT TABAKASI OLUŞUMU:

Aynı zamanda bu arayüzeyde oksijen gazı aşağıdaki

reaksiyonla iyonize olur.

\/2O2+2e~ = O2~

Şekil 5: Bazi oksitlerin parabolik hız sabitleri (k )

(O-

(13)

Bu şekilde hematit tabakası Fe2O3/gas arayüzeyinde

oluşmuş olur ve zamanla büyür, Şekil 4.

Eğer oksijen iyonları hematit içerisinde

hareket halinde iseler, oksijen iyonları Fe2O3 içinden

Fe203/Fe3O4 ara yüzeyine doğru hareket edecek ve bu

ara yüzey de yukarıda belirtildiği gibi, magnetit

oluşturmak için gelen fazla Fe +3 iyonları ve

736

Fe bazlı alaşımlarda ve diğer teknolojik

olarak önemli alaşımlarda ortak özellik hem çözücü

hemde çözen atomların oksitlenmesidir. Wagner,

alaşımların oksitlenmesini iki katogoride incelemiştir:

(1) soylu (değişiklik göstermeyen elementler, Pt, Ag

ve Au gibi) ana element ile alaşım elementi (Pt-Ni

gibi) ve (2) soylu olmayan ana element ile soylu

olmayan alaşım elementleri. Fe bazlı alaşımlar, FeCr, Fe-Si, Fe-Cr-Al, Fe-Ni-Cr ve Fe-Cu alaşımları, bu

ikinci katogoriye girmektedirler.

Koruyucu tabaka oluşturmanın amacı

alaşımı, özellikle yüksek sıcaklıklarda, oksidasyona

karşı korumaktır. Koruyucu tabakadan istenilen

özellikler istenilen sıcaklık ve oksijen kısmi

basınçlarında kararlı olması, Şekil 1 ve çok yavaş

büyümesi, yani düşük parabolik hızlara sahip olmaları

dır, Şekil 5. Şekil 1 ve 5'de görüldüğü gibi, bunu

sağlayan oksitler, SiO2, Cr203 ve A12O3 dır.

3.1 Koruyucu Oksit Tabakası Oluşum Şartları:

Koruyucu

tabakanın

tercihli

olarak

oluşturulması ve uzun süre muhafaza edilmesi için

alaşıma, yeterli miktarda alaşım elementi ilave

edilmesi gerekmektedir. Şekil 6 'de şematik olarak

tercihli oksidasyon gösterilmektedir. B'nin oksiti BO

ve

A'nın

oksiti

AO

normal

atmosferde

oluşmaktadırlar. Fakat BO, AO'dan daha kararlı

olmak zorundadır ki tercihli olarak dış yüzeyde

oluşarak, sürekli koruyucu tabaka olsun. Yeterince B

olmadığı zaman oluşacak yapı Şekil 6a olduğu gibi iç

(internal) oksit zonu ve dış AO oksit tabakası. B

miktarını kritik değere kadar artırırsak, BO tercihli

olarak oluşur (1,3,4).

j-xW -+|

A-8

;.; * ,

V..BO.

b.

A-B

Şekil 6: Şematik olarak (a) A-B alaşımının (az

miktarda B içeren) oksidasyonu ve (b) A-B alaşımının

(yeterince B içeren) oksidasyonu ve BO'in tercihli

olarak oksitlenmesi (3).

Bu kritik alaşım element miktarı, Wagner

tarafından hesaplanmıştır. Bu kritik çözünen element

(solute) konsantrasyonundan düşük değerlerde, iç

(internal) oksidasyon oluşur, Şekil 6a. A-B alaşımı

için bu kritik değer şöyle hesaplanır:

\l/2

M

(15)

No, oksijenin alaşım içinde çözünürlüğü ve Do,

oksijenin alaşım içindeki difüzitesi. DB ise çözünen