6th International Advanced Technologies Symposium (IATS’11), 16-18 May 2011, Elazığ, Turkey

Yarı-Katı Sıcaklıkta Bekletme Süresinin A357

Alaşımının Tiksotropik Mikroyapısı Üzerine

Etkileri

M. Özer1, K Kocatepe2 ve M.Erdoğan3

Gazi Üniversitesi, Ankara/Türkiye, mcerah@gazi.edu.tr

Gazi Üniversitesi, Ankara/Türkiye, kadirk@gazi.edu.tr

3

Gazi Üniversitesi, Ankara/Türkiye, mehmeter@gazi.edu.tr

1

2

döküm hatalarını önemli derecede elimine edebilen yarı-katı

şekillendirme yöntemi mekanik özellikleri (özellikle %

uzamayı) arttırmaktadır [8].

Effects Of Holding Time At Semi-Solid

Temperature On The Thixotropic

Microstructure Of A357 Alloy

Abstract —Tixo semi-solid casting of A357 aluminum alloy

need to feedstock having non-dendritic tixotropic

structure. In this study, feedstock ingots were produced by

using cooling slope method at 630°C superheat

temperature and 350 mm distance of inclined plate. 45 μm

grain size and 0.60 shape factor of primary α-Al in the

microstructure of obtained ingots were achived.

Reheating of obtained feedstock ingots at 572 oC

temperature with various holding times (1, 3, 5 and 7 min)

were also performed due to achieve thixotropic

microstructure. The results showed that 5 min. holding

time at 572 ºC reheating temperature of feedstock ingots

provided optimum tixotropic micro structure with 68 μm

grain size and 0.70 shape factor of primary α-Al.

Bu çalışmada, eğimli soğutma plakasına döküm yönteminde

630ºC döküm sıcaklığı ve 350 mm soğutma plakası mesafesi

kullanılarak üretilen ingotlarda 572ºC sıcaklıkta çeşitli

bekleme sürelerinde (1, 3, 5 ve 7 dk.) yapılan yeniden ısıtma

işlemlerinin mikroyapı üzerindeki etkisi metalografik ve nicel

olarak araştırılmıştır.

II. MALZEME VE METOT

Deneylerde kullanılan A357 alüminyum alaşımının

kimyasal bileşimi Tablo 1’de verilmiştir. Ergitme işlemi

elektrik dirençli ergitme ocağında 5 kg’lık SiC potada

yapılmıştır. Ergitme sırasında sıvı metalin gaz almasını ve

yüzey oksitlenmesini engellemek için % 0.5 oranında Foseco

Coverall-90 koruyucu kullanılmıştır. Sıvı metal döküm

işleminden önce 730 ºC’de % 0.2 oranında Foseco Nitral

C19 ile gaz giderme işlemine tabi tutulmuştur.

Keywords—Cooling slope , thixotropic microstructure,

A357 alloy, holding time

Tablo 1. A357 alüminyum alaşımının kimyasal bileşimi

Alaşım Elementleri (Ağırlıkça %)

Alaşım

Si

Mn

Mg

Fe

Cu

Ti

Al

I. GİRİŞ

A357

Alaşımların katı ve sıvı denge sıcaklıklarının arasında

şekillendirilmesi yarı-katı şekillendirme işlemi olarak

adlandırılır [1,2]. Yarı-katı şekillendirme işleminin

gerçekleşmesi için stok malzemesinin (ön malzeme) yarı-katı

sıcaklıkta dendritik olmayan tiksotropik özelliğe (küremsi

mikroyapıya) sahip olması gerekmektedir [1,3]. Ön

malzeme mikroyapısında bulunan birincil fazın şekli, boyutu

ve hacim oranı akış özelliklerini etkiyen en önemli

parametrelerdir [4-7]. Yarı-katı metalin viskozitesi ön

malzemedeki katı fazın hacim oranının artması ile artar ancak

birincil faz tane boyutunun azalması ve küreselleşme

derecesinin artmasıyla azalır.

7.21

0.31

0.31

0.167

0.002

0.137

92.15

Deneysel çalışmalar için kurulan eğimli soğutma plakasına

(ESP) döküm ünitesi [9] Şekil 1’de verilmiştir. ESP’de etkili

soğutma üniteye monte edilen su soğutma sistemi ile

sağlanmıştır. ESP’nin yüzeyi döküm işlemi sırasında metalin

akıcılığının iyileştirilmesi için BN (Bor Nitrür) ile

kaplanmıştır. Dökümler için 40 mm çapında, 110 mm

yüksekliğinde Ç1050 malzemesinden üretilen çelik kalıp

kullanılmıştır. Dökümlerin rahat gerçekleştirilebilmesi için

çelik kalıp üzerine 450ºC sıcaklıktaki grafit havşa

kullanılmıştır.

Geleneksel metal döküm yöntemlerinde, sıvı metalin kalıbı

doldurması sırasında türbülanslı sıvı akışından kaynaklanan

gaz boşlukları, çekme boşlukları ve segregasyon gibi döküm

hataları mekanik özellikleri önemli derecede düşürür. Bu

442

Yarı-Katı Sıcaklıkta Bekletme Süresinin A357 Alaşımının Tiksotropik Mikroyapısı Üzerine Etkileri

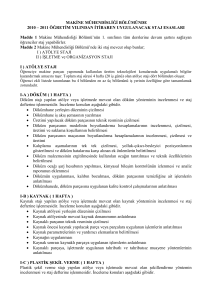

100

90

80

Katı Oranı (%)

70

60

50

40

30

20

10

0

540

Tablo 2. 630 oC döküm sıcaklığında gerçekleştirilen dökümlerin

kodlanması

630-MKD

Metal Kalıba Döküm

Eğimli Soğutma Plakasına

Döküm

630-ESP350

570

580

590

600

610

Şekil 3. Sıcaklık - % katı- oranı grafiği

Numuneler 60º eğimli ESP döküm ünitesinde 630ºC döküm

sıcaklığında ve 350 mm soğutma plakası mesafesinden

dökülerek üretilmiştir. Karşılaştırma yapmak amacıyla ESP

döküm ünitesi kullanılmadan aynı döküm sıcaklığında (630ºC)

metal kalıba dökümler de (MKD) yapılmıştır. Numunelerin

kodlanmasında döküm sıcaklığı, döküm yöntemi ve eğimli

soğutma plakası mesafesi sırası dikkate alınmıştır.

Döküm Yöntemi

560

Sıcaklık (ºC)

Şekil 1. ESP ünitesi

Numuneler

550

ESP uzunluğu

(mm)

350

Döküm ve yeniden ısıtma sıcaklıklarının tespiti için A357

alaşımının DSC analizi 2ºC/dk ısıtma hızında, argon koruyucu

ortamında 750ºC sıcaklığa ısıtılarak yapılmıştır (Şekil 2). DSC

analizinde elde edilen sıcaklık-ısı akışı grafiğine göre ergime

(612ºC) ve katılaşma (539ºC) sıcaklıkları belirlenmiş ve %

katı oranını veren grafik çıkarılmıştır (Şekil 3). Bu çalışmada,

% 47 katı oranına tekabül eden 572ºC sıcaklık yeniden ısıtma

sıcaklığı olarak kullanılmıştır. Numunelerin kodlanmasında

YI yeniden ısıtmayı temsil etmektedir. 630-ESP350-YI

numune kodunun açılımında; 630ºC: döküm sıcaklığı, 350

mm: eğimli soğutma plakası mesafesi, YI: yeniden ısıtma

sıcaklığını ifade etmektedir.

Yeniden ısıtma işlemleri Inductotherm marka 35kW’lık

Power VIP Dual Track indüksiyon jenaratör ünitesine bağlı

indüksiyon bobini kullanılarak gerçekleştirilmiştir. Sıcaklık

verileri K tipi ısıl çiftin bağlı olduğu Agilent marka veri

toplayıcı ile saniyede 1 veri alınarak kaydedilmiştir. Yarı-katı

sıcaklıkta bekleme esnasında sıcaklıktaki değişim ±1°C

aralığında sabitlenmiştir. ESP döküm ünitesinde 630ºC döküm

sıcaklığında ve 350 mm soğutma plakası mesafesinden

dökülerek üretilen optimum özelliklere sahip ön malzemeler,

yarı-katı sıcaklıkta bekleme sürelerinin mikroyapıya etkisini

belirlemek amacıyla 572oC sıcaklıkta 1, 3, 5 ve 7 dk süre ile

yeniden ısıtma işlemine tabi tutulmuştur. Numuneler yeniden

ısıtma işlemini takiben 20ºC sıcaklığa sahip suda hızla

soğutulmuştur.

Döküm parçanın bütününü temsil etmesi amacıyla her bir

ingottan 9 adet metalografik inceleme numunesi Şekil 4’de

gösterildiği gibi alınmıştır.

Şekil 4. İngotlardan metalografik numunelerin alındığı bölgeler ( Ü:

Üst, O: Orta, A: Alt, M: Merkez, K: Kenar)

Şekil 2. A357 alaşımının DSC grafiği

443

M. Özer, K. Kocatepe, M. Erdoğan

Numuneler

standart

metalografik

yöntemlerle

(zımparalama, parlatma) hazırlanmış ve %0.5’lik HF asit (0.5

HF+99.5 Saf su) çözeltisi ile dağlanmıştır. Metalografik

incelemeler ve nicel ölçümler Leica DFC 320 dijital kamera

bağlantılı Leica DM4000M marka optik mikroskop

kullanılarak gerçekleştirilmiştir. Birincil α-Al fazının boyut

ölçümleri çizgisel kesişme metodu (MLI) kullanılarak

yapılmıştır. Ölçümler her bir numune için 100 büyütmede 10

adet mikroyapı görüntüsü üzerinde Leica Q550MW görüntü

analiz yazılımı kullanılarak gerçekleştirilmiştir. Her bir

metalografik numune için 500 adet birincil α-Al fazı

ölçülmüştür. Mikroyapıda birincil α-Al fazının şekil faktörü

(F) aşağıda verilen eşitlik ile belirlenmiştir [10].

F= 4πAα / (Pα)2

Burada F: şekil faktörü, Aα :mikro yapıda oluşan birincil αAl fazının alanı (μm2) ve Pα:mikro yapıda oluşan birincil α-Al

fazının çevresidir(μm).

büyümeye devam eden katı parçacıklar akan sıvı ile birlikte

yuvarlanarak plakanın alt noktasından kalıba girer. Metal

kalıpta ısı transferinin yüksek olmasından dolayı daha fazla

büyümeye fırsat bulamayan dendrit parçacıkları birbiriyle

çarpışabilir ve bir araya toplanabilirler. Katılaşma sonunda

birincil faz olan α-Al rozet ve/veya küremsi şeklinde teşekkül

eder [9-14].

ESP ve MKD döküm yöntemleri ile üretilen dökümlerin

mikroyapıları Şekil 6.a-b’de detaylı olarak gösterilmiştir.

MKD yöntemi ile üretilen dökümlerin merkez, kenar ve orta

bölgelerindeki

mikroyapılarının

homojen

olmadığı

gözlemlenmiştir, Şekil 6.a. Birincil α-Al fazı ingot kenarına

yakın bölgelerde ince, ingotun merkez bölgelerinde ise daha

kaba yapıdadır. 60° eğimli ESP döküm ünitesi kullanılarak

350 mm soğutma plakası mesafesinden dökülen ingotların

mikroyapısında birincil α-Al fazı dendritik morfolojiden daha

ziyade küremsi ve/veya rozet şeklinde oluşmuştur, Şekil 6.b.

III. SONUÇLAR VE TARTIŞMA

Geleneksel döküm yöntemlerinden biri olan MKD yöntemi

ile 630ºC döküm sıcaklığından dökülen ingotların mikroyapısı

dendritik birincil α-Al fazı ile ötektik yapıdan (Şekil 5.a)

meydana gelmiştir.

60° eğimli ESP döküm ünitesi

kullanılarak 630ºC döküm sıcaklığından ve 350 mm soğutma

plakası mesafesinden yapılan dökümlerde ise mikroyapının

rozetimsi ve/veya nadiren de küremsi birincil α-Al fazından ve

ötektik yapıdan teşekkül ettiği gözlemlenmiştir (Şekil 5.b).

Şekil 6. 630ºC döküm sıcaklığından dökülen numunelerin farklı

bölgelerinin mikroyapıları, a) 630-MKD, b)630-ESP350

Şekil

5.

630ºC döküm sıcaklığından dökülen numunelerin

mikroyapıları a)630-MKD, b)630-ESP350

ESP dökümlerinde gözlenen küremsi ve rozet mikro

yapıların oluşum nedenleri aşağıda verilen mekanizmalarla

açıklanabilir;

Sıvı metal soğutma plakasına temas eder etmez ısısının

önemli bir kısmını kaybeder. Sıvı metal sıcaklığındaki hızlı

düşüş birincil α-Al fazı için önemli derecede alt soğuma etkisi

göstererek çok sayıda çekirdeklenme meydana getirir. Bu

durum literatürde “Big-Bang” çekirdeklenme mekanizması

olarak bilinmektedir. Sıvının hareketi ile eğimli plakada

yerçekimi etkisinden kaynaklanan güçlü kesme gerilmesi

henüz yeni oluşan birincil Al α-fazı dendritlerini yüzeyden

ayırır ve/veya eğimli soğutma plakası yüzeyinde büyüyen

dendrit kollarını kırar. Kopan veya ayrılan her bir dendrit

parçası sıvı içinde dağılır. Sıvı tarafından kuşatılan ve

444

ESP döküm yöntemi ile 350 mm soğuma plakası

mesafesinden üretilen dökümlerin %47 sıvı hacim oranına

karşılık gelen 572 oC sıcaklıkta 1,3,5 ve 7 dk sürelerde

bekletilmesi ve ardından 20 ºC sıcaklıktaki suda soğutulması

sonucu oluşan mikroyapı fotoğrafları Şekil 7’de verilmiştir.

572 oC yarı-katı sıcaklıkta 1 dk bekletme süresinin birincil

α-Al fazının rozetimsi yapısını bozmak için yeterli olmadığı

görülmüştür (Şekil 7.a). Rozetimsi yapının bozunumu 3dk

bekletme süresinde başlamış ancak ayrılma bütünüyle

gerçekleşmemiştir. Bununla birlikte yapıda bulunan bağımsız

birincil α-Al fazında küreselleşme meydana gelmiştir (Şekil

7.b) . Rozetimsi yapıya sahip birincil α-Al fazının bozunumu

ve küreselleşmesi 5 dk bekletme süresi ile gerçekleşmiştir

(Şekil 7.c). 5 dk bekletme süresinde birincil α-Al fazının

çevresini kuşatan ötektik sıvı durumuna geçerek

küreselleşmeyi sağlamıştır.

Yarı-Katı Sıcaklıkta Bekletme Süresinin A357 Alaşımının Tiksotropik Mikroyapısı Üzerine Etkileri

572 ºC’ye yeniden ısıtma işlemi esnasında ısının ve

bekleme süresinin artmasıyla birlikte birincil α-Al tanelerinde

şekil ve boyut değişikliği meydana gelir. Birincil α-Al

taneleri yeniden ısıtma işleminde yüzey serbest enerjilerini

minimuma indirmek için küre şeklini almaktadırlar. Birincil αAl tane boyutunun büyümesindeki itici güç yüzey enerjisidir

ve aşağıda verilen mekanizmalar ile açıklanabilir [10,16].

Şekil 7. 630-ESP350 numunesinde 572 ºC’de farklı bekleme

sürelerindeki birincil α-Al fazının mikroyapı görüntüleri

a)1dk. , b)3dk. , c) 5dk. ,d) 7dk

5 dk bekletme süresinde döküm numunenin (ingot) uç

kısımlarda hafif bombe oluşmuş fakat numune geometrik

konumunu korumuştur. 7 dakika bekleme süresinde ise

birincil α-Al fazları birleşerek, tane boyutunun artmasına

neden olmuştur (Şekil 7.d). En ideal küresellik derecesine

sahip tiksotropik mikroyapı 572 ºC yarı-katı sıcaklığında 5dk

süre ile bekletilen 630-ESP350-YI kodlu numuneden elde

edilmiştir.

630-ESP350-YI numunelerde birincil α-Al tane boyutu ve

şekil faktörünün yarı katı sıcaklıkta bekleme süresine bağlı

olarak nicel değişimi Şekil 8’de verilmiştir. 630 ºC döküm

sıcaklığında MKD yönteminde 60 μm olan birincil α-Al tane

boyutu 350 mm eğimli soğutma plakası mesafesinden elde

edilen numunelerde 47 µm’ye düşmüştür. Ancak bu değer

572 oC yarı-katı sıcaklıkta 5 dk süre ile bekletme sonucunda

68 µm’ye yükselmiştir (Şekil 8.a). Birincil α-Al fazının şekil

faktörü ise MKD yöntemi, ESP döküm yöntemi ve 572 oC

yarı-katı sıcaklıkta 5 dk. süre ile bekletme işlemlerinde

sırasıyla 0.42, 0.60 ve 0.70 olmak üzere sürekli artış

göstermiştir (Şekil 8.b). En ideal tiksotropik yapı, şekil

faktörünün 1 olduğu durumlarda elde edilmektedir. Şekil

faktörü 1’e yaklaştıkça birincil α-Al fazının küresellik

derecesi iyileşmekte ve alaşımın tiksotropik davranış gösterme

kabiliyeti artmaktadır [15].

Kabalaşma Ostwald büyümesi olarak adlandırılan küçük

tanelerin büyük tanelere geçmesi ve iki farklı tanenin

birleşmesi olmak üzere iki şekilde gerçekleşir. Küçük

tanelerin konsantrasyonu (küre kıvrımı) iri tanelerden daha

büyüktür (C1(küçük)>C2(iri)). Yeniden ısıtma işlemi sırasında

yeterli sıcaklık ve süre mevcut olduğunda küçük taneleri

meydana getiren atomlar önce sıvı içerisine geçer ve daha

sonra iri tane yüzeylerine difüz ederler [10,16,17].

Tane kabalaşması sıcaklığa ve zamana bağlı olarak

gerçekleşir. Yeniden ısıtma sıcaklığı düşük ve bekleme

zamanı yetersiz olduğunda birleşme meydana gelirken oluşan

tane içinde sıvı hapsolur. Yeniden ısıtma sıcaklığı yüksek ve

bekleme süresi uzun olduğunda Ostwald büyümesi

(kabalaşma) meydana gelir. Burada oluşan tanelerde

hapsolmuş sıvı bulunmaz [10,16]. Qin ve arkadaşları [17]

izotermal bekleme süresinin artması ile birincil α-Al tane

boyutunun arttığını ve morfolojisinin daha da küreselleştiğini

tespit etmişlerdir.

IV. SONUÇLAR

Eğimli soğutma plakasına döküm yönteminde 630ºC döküm

sıcaklığı ve 350 mm soğutma plakası mesafesi kullanılarak

üretilen ingotlarda 572ºC sıcaklıkta çeşitli bekleme sürelerinde

(1, 3, 5 ve 7 dk.) yeniden ısıtma işlemlerinin mikroyapıya

etkisi üzerine yapılan çalışmalarda elde edilen sonuçlar

aşağıda özetlenmiştir:

1. 630ºC döküm sıcaklığından MKD yöntemi ile

dökülen numunelerin mikroyapısında birincil α-Al

fazı dendritik olarak katılaşmaktadır. Dendritik

birincil α-Al fazının tane boyutu ortalama 60 μm ve

şekil faktörü 0.42 olarak tespit edilmiştir.

2. 60° açılı ESP döküm ünitesinde, 630ºC döküm

sıcaklığı ve 350 mm soğutmalı plaka döküm mesafesi

rozetimsi ve nadiren de küremsi morfolojiye sahip

birincil α-Al fazını üretmiştir.

3. 630-ESP350 döküm şartlarında, 45 μm α-Al tane

boyutu ve 0.60 şekil faktörüne sahip mikroyapı

teşekkül etmiştir.

4. Birincil α-Al fazının tane boyutu ve şekil faktörü

bakımından optimum değerleri 572°C yarı katı

sıcaklıkta 5 dakika bekleme süresinde 68 μm α-Al

tane boyutu ve 0.70 şekil faktörüne sahip mikroyapı

ile elde edilmiştir.

TEŞEKKÜR

Şekil 8. Yarı-katı sıcaklıkta bekleme süresine bağlı olarak birincil αAl fazı (a)ortalama boyutu ve (b)şekil faktörü değişimi

Bu çalışmanın finansal desteğini sağlayan Devlet Planlama

Teşkilatına (2003K120470-27 ) ve Gazi Üniversitesi Bilimsel

Araştırma Projelerine (GÜBAP 07-2007/18) teşekkür ederiz.

445

M. Özer, K. Kocatepe, M. Erdoğan

ESP döküm ünitesinin dizaynında ve DSC analizlerinde

bizlere önemli derecede destek sağlayan TÜBİTAK-MAM ve

özellikle Doç.Dr.Yücel Birol’a teşekkür ve şükranlarımızı

belirtmek isteriz.

KAYNAKLAR

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

Budiman, H., M.Z. Omar, A. Jalar, A.G. Jaharah, “Effect of Water

Cooling on the Production of Al-Si Thixotropic Feedstock by Cooling

Slope Casting”, European Journal of Scientific Research, 32(2): 158-166

(2009).

Spencer, D., Mehrabian, R. And Flemings, M., “Rheological behavior of

Sn-15pec Pbi Crystallization Range” Metall. Trans A., 3A:19251932(1972).

Atkinson H.V. “Modelling the semisolid processing of metallic alloys”,

Progress in Materials Science ,50: 341–412(2005).

Atkinson, H.V., Kapranos,P., Liu, D., Chayong, S.A., Kirkwood, D.,

“Thixoforming of normally wrought aluminium alloys” Materrials

Science Forum, 396-402:131-136(2002).

Flemings, M., Riek,R. And Young K., “Rheocaasting” Mater sci. Eng.

25:103-117(1976).

Flemings, M., “Behavior of Metal Alloys in the semi solid state”, Metall

Trans. A, 22A:957-981(1991).

Kirkwood, D.H., “Semisolid metal processing”, International Materials

Reviews, 39(5):173-189(1994).

Haga, T., Kapranos, P., “Simple rheocasting process”, Journal of

Materials Processing Technolog,130-131:594-598(2002).

Birol, Y., “A357 thixoforming feedstock produced bycooling slope

casting”, Journal of Materials Processing Technology, 186: 94–

101(2007).

Verhoeven, J.D., 1975, “Fundamentals of Physical Metallurgy”,Canada,

400-403(1975).

Haga, T., Suzuki, S., “Casting of aluminium alloy ingots for thixoforming

using a cooling slope”, Journal of Materials Processing Technology, 118

(1-3): 169-172 (2001).

Taghavi, F., Ghassemi, A., “Study on the effects of the length and angle

of inclined plate on the thixotropic microstructure of A356 aluminum

alloy”, Materials and Design, 30:1762–1767(2009).

Legoretta, C.E., Atkinson, H.V., Jones, H., “Cooling slope casting to

obtain thixotropic feedstock I: observations with a transparent analogue”,

Journal of Mater Science, 43:5448–5455(2008).

Gençalp, S., Kasman Ş., Saklakoğlu, N. “Soğutma plakasında döküm

sırasında plaka açı ve uzunluğunun mikroyapı gelişimine etkisinin

incelenmesi”, 5. Uluslararası İleri Teknolojiler Sempozyumu (IATS’09)

Bildiriler Kitabı, Karabük, Türkiye, 784-788 (2009).

Fan, Z., “Semisolid Metal Processing” International Materials Reviews,

47(2): 49-85(2002).

Kocatepe, K., “Metalik Sodyum ile Modife edilmiş Al-%7Si-%0.65Mg

Alaşımında Silisyumun Isıl İşlem ile küreselleştirilmesi”, Politeknik

Dergisi, 2(2):17-25(1999).

Qin Q.D., Zhao, Y.G., Cong, P.J., Zhou, W., Xu, B., “Semisolid

microstructure of Mg2Si /Al-Si-Cu composite by cooling slope cast and

its evoluotion during partial remelting process”, Materials Science and

Engineering A, 444:99-103(2007)

446