Karamanoğlu Mehmetbey Üniversitesi

Akademik Enerji Birimi; Enerji ve Tabii

Kaynaklar

Bakanlığı

tarafından

sağlanan

‘Sanayi

Etüt-Proje

Sertifikası’na sahip iki adet öğretim

üyesi ve 3 adet öğretim elemanından

oluşmaktadır.

Sertifika eğitimlerinin alınmasını da

kapsayan ve Mevlana Kalkınma Ajansı

(MEVKA) tarafından desteklenen proje

kapsamında; Karamanoğlu Mehmetbey

Üniversitesi

Enerji

Sistemleri

Mühendisliği Bölümü bünyesinde Enerji

Verimliliği Ölçüm ve Enerji Verimliliği ArGe laboratuarları kurulmuştur.

Akademik Enerji Birimi olarak öncelikli amacımız,

üniversitemiz bünyesindeki enerji kullanımının en verimli

hale getirilebilmesidir.

Bu amaç doğrultusunda, üniversitemiz Bilimsel Araştırma

Projeleri (BAP) Koordinatörlüğü tarafından desteklenen

proje ile enerjinin kullanım yerleri, tasarruf miktarları ve geri

kazanım önerileri belirlenmektedir.

Halihazırda devam etmekte olan proje kapsamında,

üniversitemizde enerji tüketiminin büyük bir kısmına sahip

ısı merkezindeki kazanların baca gazından atılan atık

enerjinin geri dönüşüm potansiyeli de incelenmiştir. İlgili

ölçümler ve analizler periyodik olarak gerçekleştirilmektedir.

Kazan ve fırın gibi sistemlerde birim başına enerji tüketim miktarı diğer

proseslere nazaran çok daha yüksektir. Bunun temel gerekçesinin;

enerji tüketiminin % 50'den fazlasının etkin bir şekilde geri

kazanılamaması olduğu bilinmektedir.

Kazanlardan ısı çoğunlukla sıcak egzoz gazı, radyasyon kayıpları vb.

gibi yollarla kaybolmaktadır. Kazan sistemlerinin çalışma koşullarını

optimize etmek için, enerji kayıplarının nerede oluşabileceğini belirlemek

gerekir.

Yakılan yakıtın tüm enerjisi kazandaki suya veya buhara

aktarılamadığından egzoz gazları vasıtasıyla önemli miktarda enerji

kaybedilmektedir. Kazan sistemini terk eden egzoz gazı sıcaklığı

genellikle 150 - 250 °C arasında değiştiği için ısı enerjisinin yaklaşık %

10-30'u bu yolla kaybedilebilmektedir. Bu durum, kazan sistemlerinin

kayıplarının en aza indirgenmesi ile ortaya çıkabilecek tasarruf

potansiyeli ne denli yüksek olduğunu göstermektedir.

Bu çalışmada, Karamanoğlu Mehmetbey Üniversitesinin

merkezi ısıtma tesisinde bulunan bir kazan için atık ısı geri

kazanım potansiyeli enerji verimliliği ölçüm cihazları

yardımıyla belirlenmiş ve nicel olarak analiz edilmiştir.

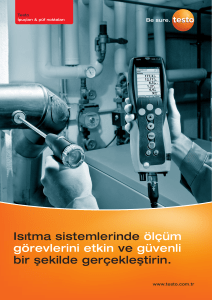

Bu amaçla, öncelikle merkezi ısıtma tesisinde bulunan

sıcak su kazanının enerji kaybı alanları; KMÜ Enerji

Sistemleri Mühendisliği Enerji Verimliliği Ölçüm Laboratuarı

bünyesindeki Testo 350 baca gazı analiz cihazı, Testo

875X2i termal kamera ve Testo 435 çok fonksiyonlu ölçüm

cihazı yardımıyla tespit edilmiştir.

Daha sonra, baca gazı sıcaklığını düşürmek ve baca gazı

atık ısısını geri kazanımı için reküperatör ilavesi önerilerek,

bu birimin sisteme eklenmesi durumunda elde edilebilecek

kazanç miktarı yapılan ekonomik analiz ile ortaya

konmuştur.

KMÜ merkezi ısıtma tesisindeki bir sıcak su kazanının

gerçek görüntüsü, şematik diyagramı ve olası enerji

kayıpları şekilde gösterildiği gibidir.

Paslanmaz çelikten imal edilen sıcak su kazanı 5.5 m

uzunluğunda ve 2.3 m çapındadır.

Sıcak su kazanının bulunduğu oda sıcaklığı (T0) ve sıcak

su kazanı yüzey sıcaklığı (TS) sırasıyla çok fonksiyonlu

ölçüm cihazı (Testo 435) ve termal kamera (Testo 875

X2i) ile ölçülerek belirlenmiştir. Kazan gövdesi iyi bir

yalıtıma sahip olduğundan yüzey sıcaklık ölçümleri fırının

yalıtımsız kısımları olan ön ve arka bölgelerinden

alınmıştır. Egzoz baca gazı bileşenleri (sıcaklık, CO, O2,

CO2 vb.) ise baca gazı analizörü (Testo 350) ile

belirlenmiştir.

600

340

500

320

400

300

300

280

260

200

240

100

220

0

200

Ekim Kasım Aralık

Ocak

Şubat

Egzoz baca gazı sıcaklığı (°C)

Doğalgaz tüketimi (m3/saat)

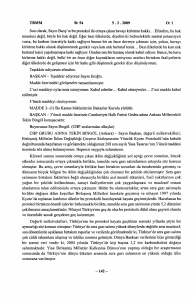

Merkezi ısıtma tesisinde yakıt olarak doğalgaz kullanılmaktadır. Merkezi ısıtma tesisinin

2015-2016 yılları arasındaki altı ay boyunca doğal gaz tüketim verileri ve egzoz gazının

ölçülen sıcaklıkları aşağıdaki grafikte verilmiştir. Grafikte görüldüğü gibi, egzoz gazı

sıcaklıkları doğal gaz tüketimi ile paralel olarak değişmektedir ve özellikle doğalgaz

tüketiminin maksimum olduğu aylarda baca gazı sıcaklıkları 300 oC’nin üzerine çıkmaktadır.

Mart

Aylar

Kazanın toplam yıllık (6 aylık) yakıt tüketimi ve çalışma süresi sırasıyla yaklaşık 1 149 748 m3

ve 3232 saat olarak tahmin edilmektedir.

Yakıt tedarikçisinden elde edilen ve hesaplamalarda kullanılan doğal gazın kimyasal bileşim ve

hacimce yüzde değerleri içeren veriler tabloda sunulmuştur.

Bileşim

C1 (Metan)

C2 (Etan)

C3 (Propan)

I-C4 (I-Butan)

N-C4 (N-Butan)

I-C5 (I-Pentan)

N-C5 (N-Pentan)

C6+ (Hekzan)

N2 (Azot)

CO2 (Karbondioksit)

HHV

LHV

Özgül ağırlık

Yoğunluk

Atmosfer Basıncı

Birim

%

%

%

%

%

%

%

%

%

%

Kcal/Sm3

Kcal/Sm3

kg/Sm3

bar

Miktar

92,17

3,29

0,96

0,18

0,25

0,071

0,053

0,054

2,60

0,36

9250,14

8344,32

0,61

0,74

0,89

•

•

Sıcak su kazanı, kararlı durum koşullarında çalışmaktadır.

•

Sıcak su kazanı boyunca yüzey sıcaklığı değişse de, sıcak su kazanının (TS)

ortalama yüzey sıcaklığının zaman içinde değişmediği kabul edilmektedir.

•

Sıcak su kazanının yan yüzeyi iyi yalıtılmış, ancak sıcak su kazanının ön ve arka

yüzleri yalıtılmamıştır.

•

•

Ortalama ortam sıcaklığı (T0) her ay için çalışma boyunca sabittir.

Tablo 1'de verilen doğal gaz kompozisyonu ve ortam sıcaklığındaki doğal gaz giriş

miktarı zaman içinde değişmemektedir.

Tüm gaz akımlarının ideal gaz olduğu varsayılmıştır.

Baca gazlarındaki ısı kayıpları baca gazı içindeki kuru baca gazı, nem ve yanmamış

karbon gibi üç kısımda analiz edilebilir. Ayrıca, radyasyon ve konveksiyon ile kazanın

yüzeyinden bir miktar ısı kaybolur.

Kuru baca gazı ile ısı kaybı (LDFG)

𝐿𝐷𝐹𝐺 =

𝐾=

𝐾 𝑥 (𝑇𝐹𝐺 −𝑇0 ) 𝐻𝐻𝑉

𝑥

𝐶𝑂2

𝐿𝐻𝑉

69,7 𝑥 𝐶𝑓𝑢𝑒𝑙 𝑥 (𝐿𝐻𝑉)2

(𝐻𝐻𝑉)3

Baca gazı içindeki yanmamış karbona bağlı ısı kaybı (LCOFG)

𝐾2 𝑥 𝐶𝑂

𝐶𝑂2 + 𝐶𝑂

𝐻𝐻𝑉

𝐿𝐻𝑉

(1)

𝐿𝐶𝑂𝐹𝐺 =

(2)

Kazan yüzeyinden radyasyon ve konveksiyon ile ısı kaybı (LRC)

𝑥

(4)

′

Baca gazı içindeki nem nedeniyle ısı kaybı (LMFG) 𝐿𝑅𝐶 = 𝑈𝑟 + 𝑈𝑐 𝑥 𝐴 𝑥 (𝑇𝑆 − 𝑇0 )

𝐿𝑀𝐹𝐺 =

9 𝑥 𝐻2 𝑥 (50,00−𝑇0 + 0,50∗𝑇𝐹𝐺 )

𝐻𝐻𝑉

𝑥

𝐻𝐻𝑉

𝐿𝐻𝑉

(3)

𝑈𝑟 =

4

𝐸 𝑥 5,67

𝑇

𝑥[ 𝑆

(𝑇𝑆 −𝑇0 )

100

−

𝑇0 4

]

100

𝑈𝑐 = 𝐵 𝑥 (𝑇𝑆 − 𝑇0 )0,25

𝐿𝑅𝐶 =

𝐿′𝑅𝐶

𝑥100

𝐻𝑒𝑎𝑡 𝑠𝑢𝑝𝑝𝑙𝑖𝑒𝑑 𝑏𝑦 𝑡ℎ𝑒 𝑓𝑢𝑒𝑙

(5)

(6)

(7)

(8)

Toplam ısı kaybı (Ltoplam) ve kazan verimliliği (η)

Sıcak su kazanındaki toplam ısı kaybı, tüm bölümlerdeki ısı kayıplarının toplamıyla bulunur.

𝐿𝑡𝑜𝑝𝑙𝑎𝑚 = 𝐿𝐷𝐹𝐺 + 𝐿𝑀𝐹𝐺 + 𝐿𝐶𝑂𝐹𝐺 + 𝐿𝑅𝐶

(9)

Buna göre kazan verimliliği aşağıdaki gibi hesaplanabilir:

𝜂 = 100 − 𝐿𝑡𝑜𝑝𝑙𝑎𝑚

(10)

Fazla hava oranı direkt olarak termal verimlilikle ilişkilidir. Stokiyometrik oranın biraz

üzerindeki (yaklaşık %4) fazla hava oranı, mükemmel yanmayı sağlamaktır, ancak

fazla hava oranı, baca gazı miktarını artıracaktır. Bu nedenle, fazla hava oranının belirli

bir aralıkta kalması önemlidir.

Fazla hava oranı, aşağıdaki denklemden ölçülen oksijen yüzdesi kullanılarak

hesaplanabilir:

𝑂

2

𝜆 = 1 + 21−𝑂

2

(11)

2015-2016 yılı ısı merkezi ölçüm sonuçları

Aylar

Baca gazı Sıcaklığı (°C)

O2 miktarı (%)

CO miktarı (ppm)

CO2 (%)

Ortam Sıcaklığı (°C)

Ekim

260,2

8,65

18

7,06

22

Kasım

259,6

8,63

16

7,07

20

Aralık

308,4

9,28

37

6,69

17

Ocak

310

9,29

40

6,69

14

Şubat

308,9

9,29

41

6,69

15

Mart

258,3

8,32

10

7,25

18

2016-2017 yılı ısı merkezi ölçüm sonuçları

Aylar

Baca gazı Sıcaklığı (°C)

O2 miktarı (%)

CO miktarı (ppm)

CO2 (%)

Ortam Sıcaklığı (°C)

Ekim

181,9

8,59

6

7,09

26

Kasım

171,1

8,04

79

7,40

27

Aralık

164,9

4,35

86

9,51

21

LDFG

LMFG

LCOFG

LRC

Ltotal

η

λ

Ekim

8,66

2,38

0,01

5,02

16,06

83,94

1,70

Kasım

8,62

2,74

0,01

0,87

12,24

87,76

1,70

Aralık

10,98

2,76

0,02

0,72

14,47

85,53

1,79

Ocak

11,04

2,75

0,02

0,71

14,52

85,48

1,79

Şubat

11,00

2,37

0,02

1,13

14,51

85,49

1,79

Mart

8,36

2,37

0,00

6,03

16,77

83,23

1,66

Isı geri kazanım sistemlerinde enerji verimliliğini artıracak yeni

teknolojilerin uygulanması ile kurumlar için işletme maliyetlerinin

düşürülmesi mümkündür. Söz konusu yenilikçi uygulamalar içerisinde

yanma havasını reküparator ile ön ısıtma veya besleme suyunu

ekonomizer ile önceden ısıtma gibi uygulamalar başı çekmektedir.

Özellikle reküperatörler en yaygın ısı geri kazanımlı havalandırma cihazları

olarak; basit yapı, termal sistem üzerinde çok az etki ve yakıt tüketiminin

azalması gibi birçok cazip avantaja sahiptir. Reküperatörler egzoz atık

ısılarını, sıcak su veya buhar kazanları, tavlama veya ısıtma fırınları, eritme

fırınları, gaz yakma fırınları, yeniden ısıtma fırınları gibi orta ile yüksek

sıcaklık uygulamalarında geri kazanırlar.

Doğalgazla çalışan merkezi ısıtma sisteminde baca gazı kaynaklı ısı kaybını

gidermek için reküparatöre olan atık ısı geri kazanım birimi kullanılmıştır. Yanma

havasını ısıtmak için atık ısının bir miktarının geri kazanılması planlanmıştır.

Toplam ısı enerjisi geri kazanım potansiyeli ve doğal gaz tasarrufu formülleri

(Eşitlik 12-14) kullanılarak hesaplanabilir:

𝑄𝐵𝐻𝑅 = 𝑀𝐹𝐺 𝑥 (ℎ𝐹𝐺 − ℎ𝐵𝐻𝑅 )

(12)

𝑄𝐴𝐻𝑅 = 𝑀𝐹𝐺 𝑥 (ℎ𝐹𝐺 − ℎ𝐴𝐻𝑅 )

(13)

𝑄𝑔𝑒𝑟𝑖 𝑘𝑎𝑧𝑎𝑛ı𝑙𝑎𝑛 = 𝑄𝐵𝐻𝑅 − 𝑄𝐴𝐻𝑅

(14)

𝑁𝑎𝑡𝑢𝑟𝑎𝑙 𝑔𝑎𝑠 𝑠𝑎𝑣𝑖𝑛𝑔𝑠 =

𝑄𝑔𝑒𝑟𝑖 𝑘𝑎𝑧𝑎𝑛ı𝑙𝑎𝑛

(𝐿𝐻𝑉 𝑥 𝜂)

(15)

% Geri kazanım

49,6

QBHR

QAHR

Qgeri kazanılan

Ekim

177490

89445

88045

Kasım

1014250

510596

503654

49,7

Aralık

1551182

782755

768427

49,5

Ocak

1615242

816841

798401

49,4

Şubat

1031541

535228

496313

48,1

Mart

145816

73617

72199

49,5

Sonuçlardan baca gazından ısı geri kazanım yönteminin sıcak su kazanındaki enerjiden

tasarruf etmenin en etkili yollarından biri olduğu açıkça görülmektedir.

Baca gazı sıcaklığını azaltarak kazanın yanma havasını ısıtmak için reküparatör

uygulamasının maliyeti ve geri ödeme süresi aşağıda verilen Eşitlik 16 ve 17 kullanılarak

tahmin edilebilir.

Tasarruf maliyeti;

𝑇𝑎𝑠𝑎𝑟𝑟𝑢𝑓 𝑚𝑎𝑙𝑖𝑦𝑒𝑡𝑖 = Yıllık doğalgaz tasarrufu ∗ yakıt birim fiyatı

(16)

Son olarak, geri ödeme süresi aşağıdaki denklemle hesaplanmıştır;

𝐺𝑒𝑟𝑖 ö𝑑𝑒𝑚𝑒 𝑠ü𝑟𝑒𝑠𝑖 =

𝑌𝑎𝑡ı𝑟ı𝑚 𝑀𝑎𝑙𝑖𝑦𝑒𝑡𝑖

𝑇𝑎𝑠𝑎𝑟𝑟𝑢𝑓 𝑀𝑎𝑙𝑖𝑦𝑒𝑡𝑖

(17)

Burada, yakıtın fiyatı ve ısı geri kazanım sisteminin yatırım maliyeti sırasıyla 1,12 TL/Sm3

ve 32480 TL (reküparatör ünitesinin fiyatı; aktarım ve kurulum maliyetlerini içerir)

civarındadır.

KMÜ merkezi ısıtma tesisindeki sıcak su kazanlarının baca gazlarından ısı geri kazanımına

yönelik enerji verimliliği uygulaması ile elde edilen sonuçlar aşağıda listelenmiştir:

Sıcak su kazanı toplam yıllık yakıt tüketimi ve parasal değerinin sırasıyla yaklaşık 1 149 748

m3 ve 1 287 718 TL olduğu tahmin edilmektedir.

Sıcak su kazanının ölçülen baca gazı sıcaklığı 250 °C ile 300 °C arasında değişmektedir. Bu

sıcaklıkların standartların çok üzerinde olduğu gerekçesiyle, ısı geri kazanım sistemi

uygulanmasına karar verilmiştir.

Sıcak su kazanı baca gazındaki ısı kayıpları % 10-14 arasında değişmektedir. Sıcak su

kazanının baca gazından atmosfere atık ısı ortalaması 421 235 041 kJ / yıl’dır.

Yakma havasının ön ısıtması için reküperator uygulanarak doğal gaz tasarrufu ve parasal

değeri sırasıyla 53 768 m3 / yıl (44,86 TOE / yıl) ve 59 875 TL / yıl olarak hesaplanmıştır.

Sıcak su kazanı sisteminde ısı geri kazanım sistemi için yatırım maliyeti ve geri ödeme süresi

sırasıyla 32480 TL ve 6,5 ay olarak bulunmuş ve ekonomik açıdan oldukça uygun olduğu

görülmüştür.

Bu çalışmada kullanılan ölçüm aletleri Mevlana Kalkınma Ajansı

(MEVKA) tarafından desteklenen TR52/15/YNRKG1/0013 numaralı

proje çerçevesinde satın alınmıştır.

Ayrıca alınan ölçümler Karamanoğlu Mehmetbey Üniversitesi Bilimsel

Araştırma Projesi Koordinatörlüğü tarafından desteklenen 24-M-16

numaralı proje çerçevesinde gerçekleştirilmiştir.