0

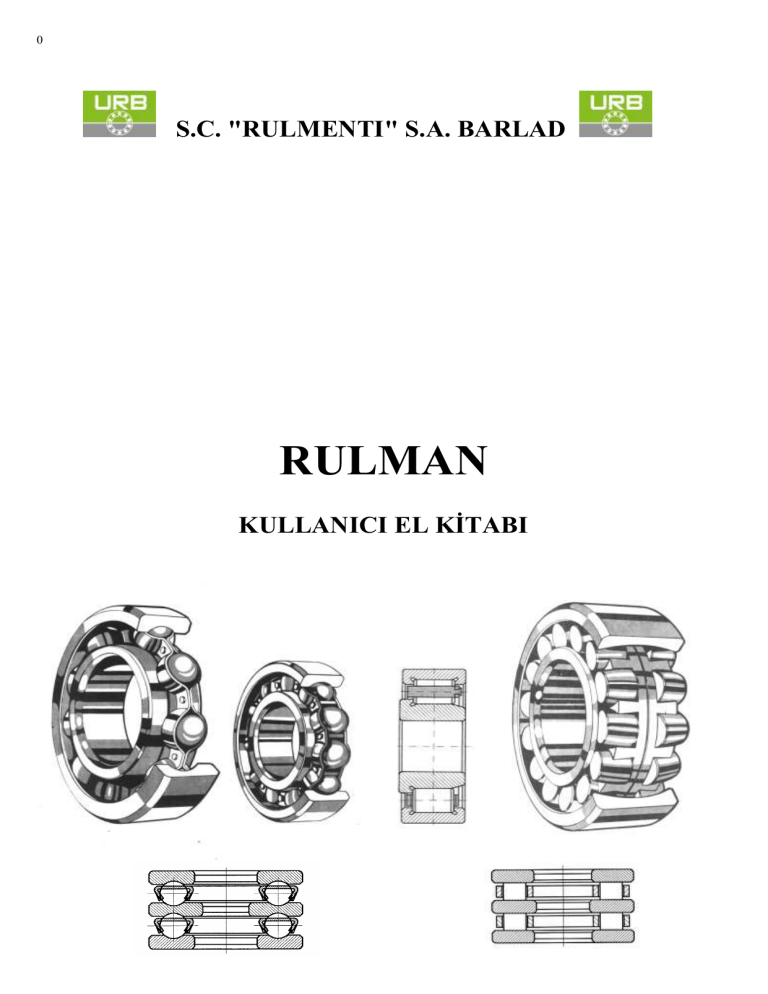

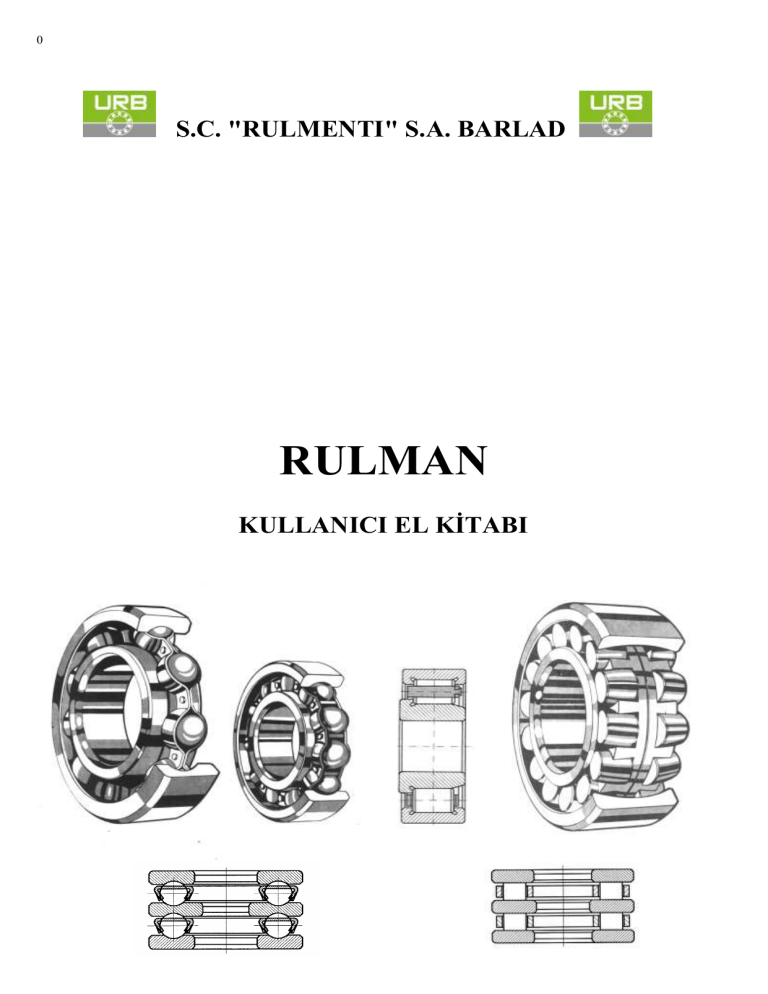

S.C. "RULMENTI" S.A. BARLAD

RULMAN

KULLANICI EL KİTABI

1

Rulman Kullanıcı El Kitabı

İÇİNDEKİLER

1.

2.

2.1

2.2

2.3

2.4

2.5

2.5.1

2.5.2

3.

3.1

3.2

3.2.1

3.2.2

3.2.3

3.3

3.3.1

3.3.2

4.

4.1

4.2

4.2.1

4.2.2

4.3

4.3.1

4.3.2

4.3.3

5.

6.

6.1

6.1.1

6.1.2

6.1.3

6.1.4

6.1.5

6.2

6.2.1

6.2.2

6.2.3

6.2.4

6.3

7.

7.1

7.2

7.2.1

7.2.2

8.

9.

Rulmanların kodlanması ve tanımlanması

Rulman tipinin seçimi için öneriler

Yüklerin yön ve büyüklüğüne göre rulman tipinin seçimi

Devir hızına ve çalışma sıcaklığına göre rulman seçimi

İstenen dönme hassasiyeti ve sessiz çalışma şartlarına göre rulman tipinin seçimi

Kabul edilebilir sınırlar dahilindeki eksen kaçıklıklarına uygun rulman tipinin seçimi

Bir yataklama düzeninde üstlendikleri role göre rulman seçimi (ayarlı veya oynar yataklama)

Rulmanların eksenel yataklanması

Rulmanla temas halinde olan parçalarda ısıl genleşmelerin dengelenmesi

Rulman yataklama düzenlerinin tasarımı için gerekli teknik veriler

Rulman bileziklerinin yük altındaki durumu

Rulman geçmelerinin tayini

Miller için tolerans sınıfları

Yuva delikleri için tolerans sınıfları

Bazı tip rulmanlar için özel geçmeler

Rulmanlarda sızdırmazlık

Statik sızdırmazlık elemanları

Dinamik sızdırmazlık elemanları

Rulmanların yağlanması

Yağlama maddesinin seçimi

Sıvı yağlar

Sıvı yağ seçimi

Sıvı yağlar için devridaim sistemleri (sirkülasyon yağlama)

Katı yağlar (gresler)

Gres seçimi seçimi

Yağ miktarı ve yağ değiştirme aralıkları

Gresler için besleme sistemleri

Rulmanların depolanması ve bakımı

Rulmanların takılması

Takma işlemi boyunca kullanılacak ekipmanların hazırlanması

Yeni bir rulman takılması halinde yapılması gereken hazırlıklar

Kullanılmış bir rulman takılması halinde yapılması gereken hazırlıklar

Rulmanın takılacağı milin hazırlanması

Yuvanın hazırlanması

Eksenel sabitleme elemanlarının montajı için yapılması gereken hazırlıklar

Rulman takma cihazları

Genel hususlar

Silindirik delikli rulmanların takılması

Silindirik makaralı rulmanların takılması

Konik delikli rulmanların takılması

Performans testi

Rulmanların sökülmesi

Rulmanların sökülmesinde uygulanacak kurallar

Rulman sökme cihazları

Silindirik delikli rulmanların sökülmesi

Konik delikli rulmanların sökülmesi

Rulmanlarda önleyici bakım

Rulmanlarda hasar tespiti ve hasar görme nedenleri

2

3

3

7

8

8

9

9

10

11

11

12

13

13

13

14

15

15

18

18

21

21

23

23

23

23

24

25

26

26

26

26

26

27

28

28

28

28

30

30

31

33

33

34

34

35

36

37

2

Rulman Kullanıcı El Kitabı

1. RULMANLARIN KODLANMASI VE TANIMLANMASI

Rulman kodları; aynı sembollere sahip tüm rulmanların, gerek boyut gerekse çalışma şartları bakımından,

birbirleri yerine kullanılabilecek şekilde tanımlanabilir olmasına izin verebilmelidir .

Bir rulmana ait sembol:

- ana sembol ve

- ilave semboller - önekler

- sonekler’den oluşur.

Bir rulmanı tanımlayan kodlama sistemi, farklı sembol gruplarını da gösterecek şekilde, karakterlerin

takip etmesi gereken normal sıraya göre (rakamlar ve harfler) aşağıdaki şemada verilmektedir.

Önekler

Malzeme

türleri

Özel

tasarımlar,

rulmana ait

ana

elemanlar

Ana semboller

Rulman

türü

Boyut

serileri

Delik

çapının

tanımlan

ması

Grup I

İç tasarım,

temas açısı

Sonekler

Grup II

Grup III

Yapısal özellikler,

Kafes

koniklik,

çeşitleri,

sızdırmazlık

malzemeler,

kılavuz

yüzeyler

Grup IV

Tolerans

sınıfları,

boşluk

Rulman serisinin

tanımı

Rulmanların tanımlanması

Kodlama örnekleri:

1. X-6203-2-RSRP6 38EL Rulmanı

Paslanmaz çelikten rulman ( X simgesi ) ; tek sıra sabit bilyalı rulman, ( 6 sembolü ); boyut serisi 02 (2 sembolü)

; delik çapı d = 15 mm ( 03 sembolü) ; her iki tarafta sızdırmazlık elemanlı, iç bileziğin kenar yüzeylerine temaslı

( 2RS sembolü ); P6 hassas tolerans sınıfında ( P6 sembolü ); C3 radyal boşluk ( C3 sembolü ); C8 emniyet sınıfı

(8 sembolü ); EL titreşim sınıfı ( EL sembolü ).

2. T-NUP315-EMP63S1TR Rulmanı

Semantasyon çeliğinden rulman ( T sembolü ) ; serbest fatura kapaklı tek sıra silindirik makaralı rulman ( NUP

sembolü ) ; boyut serisi 03 ( 3 sembolü ) ; delik çapı d = 75 mm ( 15 sembolü) ; yük taşıma kapasitesi arttırılmış (

E sembolü ) ; pirinç kafes ( M sembolü ) ; P6 hassas toleransında ( P6 sembolü) ; C3 radyal boşluğunda ( C3

sembolü ) ; 2000C’ye kadar çalışma sıcaklıklarına uygun ( S1 sembolü ) ; elektrikli cer motorları için ( TR

sembolü).

Rulman Kullanıcı El Kitabı

3

2. RULMAN TİPİNİN SEÇİMİ İÇİN ÖNERİLER

2.1 Yüklerin yön ve büyüklüğüne göre rulman tipinin seçimi:

Rulman seçimini etkileyen en önemli faktörler yüklerin büyüklüğü ve yönüdür.

Normalde, aynı boyutlarda olmak kaydıyla, silindirik makaralı bir rulman sabit bilyalı bir rulmana göre

çok daha ağır yükleri taşıyabilir. Daha fazla yuvarlanma elamanı sırasına sahip rulmanlar, özellikle makaralı

rulmanlar, daha yüksek yük taşıma kapasitesine sahiptir.

Etkiyen yükün yönüne göre, yük durumu aşağıdaki gibi ikiye ayrılır:

a) Radyal yük

Bu durumda, bileziklerinde fatura bulunmayan tek sıra makaralı (N veya NU tipi) ya da çift sıra makaralı

(NN veya NNU tipi) silindirik makaralı rulmanlar ile iğne makaralı rulmanlar kullanılır.

b) Eksenel yük

Yükün büyüklüğüne göre eksenel-bilyalı veya eksenel-makaralı rulmanlar kullanılır. Tek yönlü eksenelmakaralı rulmanlar sadece bir yönden etkiyen eksenel yükleri karşılayabilirken, çift yönlü eksenel-makaralı

rulmanlar her iki yönden gelen yükleri de karşılayabilir.

c) Karma yük

Karma yükten kasıt, makaralı rulmana aynı anda hem radyal hem de eksenel yüklerin etkimesidir.

Radyal yüklere ilaveten aynı zamanda az miktarda eksenel yüklerin de var olması halinde seçilecek tipler:

- tek sıra sabit bilyalı rulmanlar. ( Radyal boşluğun normalden daha büyük seçilmesi halinde, karma

yükler, rulmanın olması gerekenin üzerinde zorlanmasına sebep olur );

- NUP and NJ+HJ tipindeki silindirik makaralı rulmanlar ve oynak makaralı rulmanlar.

- NJ tipindeki silindirik makaralı rulmanlar sadece tek yönden gelen eksenel yükleri karşılayabilmekte

olup, milin her iki yönden de eksenel sabitlenmesine olanak tanıması açısından NUP ve NJ+HJ tiplerinin

kullanılması tavsiye edilir.

Eğer eksenel yükler fazla ise, eksenel rulmanın makaralı radyal bir rulmanla birlikte takılması gerekir.

Öncelikle eksenel yüklerin karşılanması gereken durumlarda ise, yuvaya boşluklu geçecek şekilde, açısal temaslı

bilyalı rulmanlar ya da dört nokta rulmanları (Q veya QJ tip) kullanılır.

Karma yüklerin etkimesi halinde ise; öncelikle, ağır eksenel yüklerin karşılanması için, , açısal temaslı

bilyalı rulmanlar, tek ya da çift sıralı konik makaralı rulmanlar veya eksenel-oynak makaralı rulmanlar kullanılır.

Bu durum; siyah üçgenlerin, rulmanın seçilmesinde esas belirleyici etken olan yük yönünü, beyaz üçgenlerin ise

muhtemel yükleri temsil ettiği Şekil 2.1’de gösterilmiştir.

Rulman boyutları, etkiyen yükün özelliklerine göre rulmandan beklenen ömrü sağlayacak şartların ve

rulmanın çalışma güvenliğinin göz önüne alınmasıyla tespit edilir.

Rulman seçimi, karakteristik değişken olan temel yük oranları temel alınarak yapılır.

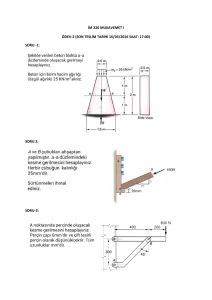

Şekil 2.1

d) Temel statik yük

4

Rulman Kullanıcı El Kitabı

Temel statik yük sayısı, Cor, her ölçü için rulman kataloglarında verilmekte olup; rulmanın durgun olma

hali, yani düşük salınım, düşük devir hızı ( n<10 d/dak ) veya dönme esnasında rulmanın şiddetli,

darbeli yükleri karşılama durumu dikkate alınır. Bu durumda, işletme emniyetini belirleyen, rulmanın

yuvarlanma yollarındaki deformasyon miktarıdır.

Temel statik yük ISO 76’ya göre belirlenmiş olup, yuvarlanma elemanı çapının 0.0001 oranında plastik

deformasyona neden olan yük miktarına tekabül eder ve bu yük radyal rulmanlar için yalnızca radyal yönde,

eksenel rulmanlar için de yalnızca eksenel yönde etkiyen yükü temsil eder.

Karma statik yüklerin ( rulmana aynı anda etkiyen radyal ve eksenel yükler ), aşağıdaki genel formül

yardımıyla elde edilen statik eşdeğer yüke dönüştürülmesi gerekir:

P0 = X0Fr + Y0Fa ,

KN

bu formülde: - Po makaralı rulmana etkiyen statik eşdeğer yük,

KN

- Fr statik yükün radyal bileşeni,

KN

- Fa statik yükün eksenel bileşeni,

KN

- Xo rulmanın radyal yük katsayısı

- Yo rulmanın eksenel yük katsayısı

Xo and Yo katsayıları, rulman tipine ve Fa / Fr oranına göre, rulman tablolarında ve kataloglarında verilmektedir.

Mil çapı “d ”nin bilinmesi halinde, rulman ölçüsü aşağıdaki denklemden tayin edilir:

Cor sofotPo , KN

Tablo 2.1

burada: so ; hareket halinde olmayan veya

Uygulama

s0

Kademeli ayarlanabilir uçak pervaneleri

0,5

sadece salınım hareketi yapan rulmanlar için tablo

Baraj kapakları, su bentleri, sel tahliye kapakları

1

2.1’den, dönen ya da titreşimli veya kısa süreli ağır

Hareketli köprüler

1,5

darbeli yüklere maruz rulmanlar için tablo 2.2’den

Aşağıdaki özelliklerde vinç kancaları:

alınan bir statik emniyet faktörü katsayısıdır.

- ilave dinamik yüke maruz küçük vinçler

1,6

Rulmanın temel statik yük sayısını aşan

- ilave yüklerin gelmediği büyük vinçler

1,5

büyüklükteki darbeli yükler, yuvarlanma

Tablo 2.2

yollarında, homojen dağılmayan ve bu sebeple de

Sessiz çalışma durumu (gürültüsüz)

makaralı rulmanın düzgün ve verimli çalışmasını

Düşük

Normal

Yüksek

Yük tipi

olumsuz etkileyen kalıcı deformasyonlara neden

Rulman

Rulman

Rulman

bilya makara bilya makara bilya makara

olur.

Yumuşak, titreşimsiz

0,5

1

1

1,5

2

3

Yüksek çalışma sıcaklıklarında Cor’ye

Normal

0,5

1

1

1,5

2

3,5

aşağıdaki düzeltme faktörü uygulanır:

Ağır darbeli yükler

>1,5

>2,5 >1,5

>3

>2

>4

fot =

Aynı tipten çok sayıda rulmanın birbirlerine yakın

takılmaları halinde, bu rulmanların karşılayacağı statik yük

değeri aşağıdaki eşitlikle hesaplanır:

C0ri = C0r i, KN

burada:

C0ri - rulman grubunun temel statik yük sayısı,

KN

C0r - tek bir rulman için tablolardan alınmış temel statik yük sayısı,

KN

i - rulman adedi.

- 1500C’lik sıcaklıklar için

- 2000C’lik sıcaklıklar için

- 2500C’lik sıcaklıklar için

- 3000C’lik sıcaklıklar için

1

0,95

0,85

0.75

e) Temel dinamik yük

Bileziklerinden en az birinin n 10 d / dak ile döndüğü rulmanlarda, çalışma güvenliği üzerindeki esas

belirleyici etken, malzeme yorulmasına neden olan sürtünme kuvvetleridir. Sürekli metal sürtünmesinden

kaynaklanan yorulma kırılmalarının yol açtığı (karıncalanma ve soyulmaların görülmesi hali) çalışma emniyetini

en fazla tehdit eden durumlar göz önüne alındığında, temel dinamik yük sayısı Cr’nin değeri, her bir boyut tipi

için rulman kataloglarında gösterilmektedir. Bu yük değeri, rulmanın, 1 milyon defa dönmesine imkan tanıması

münasebetiyle, nominal (anma) ömrünü ortaya koyan değer olup, ISO 281’e göre belirlenmiştir.

“d” mil çapına göre, ulaşılmak istenen rulman anma ömrü için gerekli temel dinamik yük sayısı

aşağıdaki denklemden elde edilir:

Cr (L10)1/p Pr ,

[KN], burada

L10 - milyon devir olarak temel anma ömrü

Pr - eşdeğer dinamik yük,

[KN]

p - aşağıdaki değerler uyarınca ömür denkleminin üs sayısı:

-p=3

bilyalı rulmanlar için

- p = 10/3

makaralı rulmanlar için

Saat (h) cinsinden temel anma ömrünün ve d/dak cinsinden n devir hızının bilinmesi halinde, L10

değişkeni aşağıdaki eşitlikten bulunur:

Rulman Kullanıcı El Kitabı

5

L10 = (n Lh 60)/106 ,

milyon devir olarak

Dinamik eşdeğer yük Pr ise, aşağıdaki formül yardımıyla bulunur :

Pr = fd (XFr + YFa) ,

[KN]

burada: fd = fk fs fr (dinamik yüklenme endeksi olup; tasarım hatalarından dolayı, sistem içinde iletilen

hareket ve titreşimlerin yol açtığı sapmaların, rulmanlar üzerinde herhangi bir kuvvet oluşturması halinde dikkate

alınır);

fk = seçilmiş olan rulmanın takılı olduğu mildeki dişli çarkın hassasiyetine bağlı katsayı;

fs = işleme operasyonuna özel ilave kuvvetlere bağlı katsayı;

fr = sadece tekerlekli araçların şaft ve aks rulmanları için dikkate alınan katsayı.Diğer hallerde f k = fr = 1

Dinamik eşdeğer yük Pr , rulman tipine bağlı olarak katalog ve rulman tablolarından alınan X (radyal yük

faktörü) ve Y (eksenel yük faktörü) değerlerinin kullanıldığı aşağıdaki orantıya göre tespit edilir:

e = Fa/Fr

burada: Fr – radyal bileşen ,

KN;

Fa – eksenel bileşen , KN.

Çoğu uygulamalarda, yükün büyüklüğü ve dönme hızı değişken olduğundan, dinamik eşdeğer yükün

bulunabilmesi için ortalama sabit bir Fmr radyal veya Fma eksenel yük değerinin hesaplanması şarttır .

1) Sabit devir hızında dönen rulmana etkiyen kuvvet, belirli zaman aralıklarında yönünü korumak

suretiyle minimum bir Fmr ve amin ile maksimum bir Fmr ve amax değerleri arasında doğrusal olarak değişiyorsa,

ortalama yük değeri aşağıdaki eşitlikten bulunur:

F mr,n = (F r,amin + 2 F r,amax)/3 , [KN]

2) Dönen rulmana etkiyen radyal yük, büyüklüğü ve yönü sabit bir Fr1 kuvveti ile (örneğin bir rotorun

kendi ağırlığı) sabit bir dönme kuvveti Fr2’den (örneğin balanssızlık hali) oluşuyorsa, ortalama yük değeri

aşağıdaki eşitlikten bulunur:

Frm = fm(Fr1 + Fr2) , [KN]

Fm katsayısına ait değerler şekil 2.2’den alınabilir:

3) Merkez pozisyona göre 2’lik bir açıyla (bkz .şekil 2.3) salınan rulmana etkiyen Fr yükü için, ortalama

radyal yük aşağıdaki formülün yardımıyla hesaplanır:

Fmr = f0Fr , [KN]

buradaki f0 katsayısının değerleri, salınım açısı ve rulman ömür formülündeki p

üssüne bağlı olmak kaydıyla tablo 2.3’de verilmiştir.

Büyüklüğü, etkime süresi ve yönü değişken yükler ve farklı devir hızları

için, ortalama dinamik yükün değeri aşağıdaki formül sayesinde bulunur:

F mr,a = [ (F ir,a p ni)/n]1/p , [KN]

burada: F mr,a - radyal veya eksenel ortalama sabit yük miktarı, [KN]

F ir,a - n devir hızının etkisiyle kesintisiz uygulanan sabit yük, [KN]

ni - F ir,a yüklerine tekabül eden dönme sayısı

Şekil 2.2

n = ni , dakikadaki devir sayısı

p = 3 bilyalı rulmanlar için ve

10/3 makaralı rulmanlar için

İhtiyaç duyulan temel dinamik yük sayısının, d mil çapı için katalogda

verilen değerlerin tamamından daha büyük olması halinde, aşağıda bahsedilen

çözüm yolları dikkate alınmalıdır:

- devir hızı, boyutlar, etkiyen yük türlerinin uygun biçimde

karşılanabilmesi gibi diğer kısıtlayıcı faktörlerin tatmin edici sınırlar dahilinde

kalması halinde, aynı d çapı için öncelikli olarak temel dinamik yükleri taşımayı

garanti edebilen başka bir rulman tipinin seçilmesi;

Şekil 2.3

- mil çapının tashihi (konstrüksiyon ve montaj şartlarının buna müsaade

etmesi durumunda);

Tablo 2.3

- rulman adedinin i ile gösterildiği, iki ve daha fazla sayıda eş rulmanın

f

o

birlikte takılması durumunda dinamik yük sayısı hesabı aşağıdaki gibi yapılır:

10

20

30

45

60

75

90

p =3

0,47

0,61

0,69

0,79

0,87

0,94

1,0

p =10/3

0,53

0,65

0,72

0,81

0,89

0,95

1,0

Cr = i0.7 Cri

[KN] noktasal temaslı rulmanlar için;

Cr = i7/9 Cri

[KN] doğrusal temaslı rulmanlar için.

Yüklerin düzgün karşılanabilmesi için, bu rulmanlar, çift takılma

durumunda, çap ve radyal boşluk değerlerine ait sapma miktarları izin verilen

tolerans sınırlarının 1/2’sini aşmayacak şekilde eşleştirilmelidir. Rulman

tablolarındaki makaralı rulmanlara ait temel dinamik yük sayılarının kaynak

alınmasından ortaya çıkan tüm formülasyon, ISO 281’e göre belirlenmiş olan

6

Rulman Kullanıcı El Kitabı

“temel nominal rulman ömrü” ( L10 )’a bağlıdır. Bu norm uyarınca, eşit şartlar altında çalışan (doğru montaj,

yabancı maddelerin girişine karşı koruma, doğru yağlama ve düzgün yük durumu, aşırı hız ve sıcaklıklardan

kaçınılması) aynı tip ve boyuttaki rulman gruplarının en az %90’ının hedeflenen ömre ulaşacağı ya da bu ömrü

aşacağı varsayılmıştır. Temel dinamik yük esas alınarak yapılan rulman

Tablo 2.4

seçimini müteakip, efektif ömrün ( ISO 281’de bahsi geçen şartlardan

Bozulma

Lna

a1

bağımsız olarak ), aşağıdaki formülden belirlenmesi tavsiye olunur:

ihtimali , %

Ln = a1 a2 a3 ft (Cr / Pr) p

90

L10a

1

burada: Ln – düzeltilmiş nominal ömür / yorulma ömrü (milyon devir),

95

L5a

0,62

96

L4a

0,53

a1 - bozulma ihtimali için düzeltme faktörü (tablo 2.4);

97

L3a

0,44

a2 - malzeme kalitesini ve üretim teknolojisini dikkate alan

98

L2a

0,33

düzeltme faktörü ( URB rulmanlarının üretiminde kullanılan malzeme ve

99

L

0,21

1a

teknolojiler için a2 = 1)

a3 - çalışma şartlarını ve yağlama kalitesini dikkate alan düzeltme

faktörü.

ft - çalışma sıcaklığına bağlı düzeltme faktörü (tablo 2.6)

a2 ve a3 faktörleri arasındaki ilişkiden ötürü, bu iki katsayıyı,

(aldığı değerler tablo 2.5’de verilmiş olan), a23 olarak tek bir katsayıda

birleştirmek mümkündür. Bu faktör; yağın, şekil 2.4’deki diyagramdan

devir hızına bağlı olarak bulunan 1 bağıl viskozitesininin; St ya da

mm2/s cinsinden 400C sıcaklıktaki (anma) viskozitesi esas alınarak şekil

2.5’deki diyagramdan elde edilen, işletme sıcaklığında düzgün bir

yağlama için gerekli kinematik viskoziteye oranına göre değişir.

Yağın kinematik viskozitesinin hesaplanmasına dair örnek:

3500 d/dak ile dönen ve Dm = 85 mm olan bir rulman için, bağıl

Şekil 2.4.

viskozite şekil 2.4’den = 8 mm2/s olarak bulunur. Şekil 2.5’den ise,

0

0

40 C’deki anma viskozite doğrusuna paralel olarak, 70 C’lik işletme sıcaklığındaki kinematik viskozite değeri

= 20 mm2/s olarak bulunur.

Tablo 2.5

/1

a23

0,1

0,45

0,2

0,55

0,5

0,75

1

1

1,5

1,3

2

1,6

3

2

4

2,5

Tablo 2.6

5

2,5

Çalışma sıcaklığı [0C]

ft

150

1

200 250 300

0,73 0,42 0,22

Güvenirlik (saat)

Şekil 2.6

Şekil 2.5

Şekil 2.7

f) Aşınma

Uygun olmayan çalışma şartları durumunda (etrafta aşındırıcı zerreciklerin olması, makaralı rulmanın

eksenden kaçık olarak merkezlenmesi nedeniyle kafes ve yuvarlanma elemanları arasında zımpara etkisi yapacak

şekilde oluşan sürtünmeler) rulmanın radyal boşluğunda büyüme gözlenir.

Radyal boşluktaki büyüme sınırı Gr = fuKu ; rulmanın çalışma şartlarını esas alarak, şekil 2.6’ya göre

belirli bir Lu nominal ömrü ortaya koyan, rulmana ait işletme süresi ve şartlarının belirlediği aşınma faktörü fu

(bkz. tablo 2.7) ile makaralı rulmanın çapına bağlıdır.

Ku ; rulman delik çapı d’ye göre şekil 2.7’den tespit edilen bir sabittir.

7

Rulman Kullanıcı El Kitabı

Çalışma şartlarındaki aşındırıcı sürtünme kuvvetlerinin belirlediği Lu nominal ömür ile yüzey

sürtünmeleri nedeniyle ortaya çıkan metal yorulmalarının belirlediği Ln yorulma ömrünün karşılaştırılması

neticesi, bu hesaplanan iki ömürden en düşük değere sahip olanı, muhtemel anma ömürü olarak değer kazanır.

Aşınma faktörü fu ile işletme şartlarının belirlediği fonksiyonel saha aralığına ait değerler şekil 2.6’dadır.

Tablo 2.7

İşletme alanı

fu

Küçük dişli sistemleri

Orta büyüklükte dişli sistemleri

Küçük fanlar

Orta büyüklükte fanlar

Büyük fanlar

Santrifüj pompalar

Santrifüj ayırma cihazları

El çarkları

Bantlı konveyör makaraları

Bantlı konveyör tamburları

Ekskavatör döner kepçelerinin tamburları

Konkasörler

Çekiçli kırıcılar

Titreşimli elekler

Döner elekler

Briket presleri

Büyük mikserler

Döner fırın makaraları

Volanlar

Tekerlek rulmanları

Dişli kutuları

Pervane destek mil rulmanları

Gemiler için ağır dişli üniteler

3- 8

3- 8

5- 8

3- 5

3- 5

3- 5

2- 4

8- 12

10-30

10-15

12-15

8-12

4-6

4-6

3-4

8-12

8-15

12-18

3-8

4-8

5-10

15-20

5-10

Fonksiyonel

saha aralığı

e- g

d- e

f- h

d- f

c- d

d- f

d- e

c- d

h- k

e- f

e- g

f- g

c- d

e- f

g- i

e- g

g- h

f- g

d- f

h- i

i- k

e- f

c- d

İşletme alanı

fu

Direksiyon mekanizmaları 3-6

Elektrikli ev cihazları 3-5

Küçük motorlar 3-5

Orta büyüklükte motorlar 3-5

Büyük motorlar 3-5

Tahrik motorları 4-6

Vagonetler için raylı taşıt rulmanları 12-15

Tramvay arabaları için raylı taşıt aks rulmanları 8-12

Yolcu vagonları için raylı taşıt aks rulmanları 8-12

Yük vagonları için raylı taşıt aks rulmanları 8-12

Hafriyat vagonları için aks rulmanları 8-12

Banlyö trenleri için aks rulmanları 6-10

Lokomotif aks rulmanları (iç, dış rulmanlar) 6-10

Raylı taşıt dişli üniteleri 3-6

Haddehaneler 6-10

Hadde dişli üniteleri 6-12

Santrifüj döküm makinaları 8-12

Dümen rulmanları 6-10

Kağıt makinaları, kuru çalışma 10-15

Arıtma silindirleri, vb. 5-8

Merdaneler, vb. 4-8

Tekstil makinaları 2-8

Kağıt makinaları, ıslak çalışma 7-10

Fonksiyonel

saha aralığı

i- k

i- k

e- g

d- e

c- d

d- e

f- h

e- f

c- d

c- d

c- d

d- e

d- e

d- d

e- f

c- d

e- f

e- f

a- b

b- c

a- b

a- e

b- c

2.2 Devir hızına ve çalışma sıcaklığına göre rulman seçimi

Bir rulmanın çalışabileceği devir hız sınır’ına ait değerler, gres veya sıvı yağlama durumuna bağlı olarak

rulman tablolarından ve kataloglardan alınabilir.

Söz konusu değerler, yaklaşık değerler olup,

rulmanların, Lh 150.000 saat’lik bir anma ömrüne

tekabül eden yüklenme durumunda ve aşağıdaki şartları

sağlaması halinde geçerlidir:

- mil ve yuvanın rijit olması

- elverişli yağlama şartları, yeterli ve uygun gres/sıvı yağ

- homojen ısı dağılımı (maks. çalışma sıcaklığı 700C)

- yeterli sızdırmazlık

Rulmanın çalışma şartlarının iyi bilinmediği

hallerde, efektif devir hız sınırının, katalog değerlerinin

%75’ini aşmaması tavsiye edilir.

Delik çapı 100 mm’den büyük rulmanlara ağır

yüklerin etkimesi halinde, eğer nominal ömür Lh 75.000

saatten daha düşük çıkıyorsa, kataloglarda verilen devir

hız sınır değeri şekil 2.8’den alınan f0 faktörü ile

Şekil 2.8

çarpılmalıdır.

Rulmana karma yükler etkiyorsa, kataloglarda

verilen devir hızı değeri şekil 2.9’dan alınan f1 faktörü ile

çarpılmalıdır.

Kataloglarda verilen devir hızlarına ait sınır

değerlerin üzerine çıkılmak isteniyorsa, hem daha yüksek

hassasiyet sınıfından rulmanların kullanılması, hem mil

ve yuvanın üretim hassasiyetinin daha fazla olması, hem

de yağlama ve soğutma şartlarının en iyi seviyede olması

zorunludur.

Tablo 2.8 devir hız sınırlarına ait çarpım

faktörünü göstermektedir.

Şekil 2.9

8

Rulman Kullanıcı El Kitabı

Yüksek devir hızları için küçük boyut serisinden rulmanlar tercih edilmelidir.

Rulman yalnızca radyal yüklerin etkisi altında ise, radyal-bilyalı veya radyal-makaralı rulmanlar daha

yüksek devir hızlarına dayanabilir.

Karma yüklerin taşınması halinde, rulmana gelen eksenel yük çok daha büyük olsa bile, bu durumda yine

radyal-eksenel bilyalı rulmanların kullanılması tercih edilmelidir.

Ağırlıklı olarak eksenel yükleri karşılama durumundaki oynak bilyalı ya da oynak makaralı rulmanlarda,

devir hızına ait sınır değerlerin daha altında çalışılması önerilir.

Yüksek devir hızlarında çalışan tüm rulmanlarda radyal boşluğun normalden büyük seçilmesi doğru olur

(C3, C4, C5 radyal boşluk grupları).

Normal uygulamalara göre tasarlanmış bir rulman için maks. çalışma sıcaklığı 120 0C’dir. Bu sıcaklığın

aşılması halinde, bilezik ve yuvarlanma elemanlarının malzeme yapısında; rulmanın boyutsal stabilitesini

bozabilecek, rulmanın metal yorulmalarına karşı dayanıklılığını belirleyen fiziksel ve mekanik özelliklerini

olumsuz eklileyebilecek değişiklikler meydana geleceği gibi ayrıca, rulman ömrü de düşer.

Bu gibi durumlarda, rulmanı oluşturan parçaların (rulman elementleri) ya özel çeliklerden imal edilmiş

olması, ya da ısıl işlem görmüş özel rulmanların kullanılması tavsiye edilir. Bu rulmanlar özel kod sembollerine

sahiptir.

Not: Rulmanın içinde

Tablo 2.8

bulunduğu çalışma şartlarında

Rulman tipi

Yapısal özellikler/

her iki (iç ve dış ) bileziğin

Yağlama türü

Bilyalı radyal rulman

Bilyalı

Hassasiyet sınıfı

Makaralı radyal r.

eksenel r. maruz kaldığı sıcaklık farkı çok

yüksekse, normalden büyük

Özel kafes / P6 Sıvı yağ sirkülasyonu

1,6 - 1,8

1,1 - 1,3

Soğutulmuş sıvı yağ

radyal boşluğa sahip rulmanların

Özel kafes / P5 sirkülasyonu / yağ

1,8 - 2,1

1,3 - 1,4

kullanılmasını öneririz (C3, C4,

buharı

C5 radyal boşluk grupları).

Soğutulmuş sıvı yağ

Özel kafes / P4

sirkülasyonu/spot

yağlama

2,1 - 2,4

1,3 - 1,4

2.3 İstenen dönme hassasiyeti ve sessiz çalışma şartlarına göre rulman tipinin seçimi ;

Rulmana ait hassasiyet sınıfı, sistemde çalışan milin dönme hassasiyetinin bağlı olduğu kriterlere göre

seçilir (radyal ve eksenel salgı). Mühendislik alanındaki uygulamaların büyük çoğunluğunda P0 hassasiyet

sınıfına dahil rulmanlar kullanılır.

Yüksek devir hızı, çok düşük gürültü seviyesi, yüksek hareket kabiliyetleri’nin istendiği özel hassasiyet vb.

durumların gerekli olduğu özel uygulama hallerinde, daha yüksek hassasiyet sınıfından rulmanların kullanılması

gerekmektedir (P6, P5, P4).

Rektifiye ve hassas finiş tezgahlarının ana mil rulmanları; ölçme, kontrol, tıbbi cihazlar gibi hassas

sistemlerin rulmanları; motor rulmanları; vb. bu uygulama alanlarına verilebilecek örneklerden bazılarıdır.

Yeterli hassasiyette imal edilmemiş bir mil veya yuvanın; temas halinde olduğu rulman parçalarının ideal

formunu bozacak olmasından, eksenel kaymalara yol açacak olmasından veya bileziklerin kabul edilebilir

sınırların üzerinde bir açıyla burulmasına sebebiyet verecek olmasından dolayı; ideal olarak üretilmiş bir rulmanın

bile, işletme esnasında gürültülü çalışabileceği hesaba katılmalıdır.

Yukarıda bahsedilenlerin ışığında, rulmanın sebep olduğu titreşim ve gürültü seviyesini azaltabilmek için

dikkat edilmesi gereken hususlar aşağıdaki gibidir:

- mil veya yuvanın dizaynından ya da montaj sırasında merkezleme hatalarından ortaya çıkabilecek ölçü

sapmalarına ait önceden belirlenmiş imalat toleranslarının hassasiyet sınıfı, normal hassasiyetteki rulmanın iki

veya üç sınıf daha üzerinde olmalıdır;

- rulmanın bakım, yağlanma ve sızdırmazlık şartlarına özel itina gösterilerek, çok temiz yağlarla çalışılmalıdır;

- normalden daha küçük radyal boşluğa sahip rulmanlar seçilmelidir;

- rulmanın, bileziklerde elastik deformasyona sebep olabilecek şekilde, aşırı ön-yüklenmesinden kaçınılmalıdır.

Rulmanın gürültü seviyesi, delik çapına paralel olarak artar. Bu nedenle ses seviyesi makaralı

rulmanlarda, bilyalı rulmanlara oranla daha yüksektir.

2.4 Kabul edilebilir sınırlar dahilindeki eksen kaçıklığına uygun rulman tipinin seçimi:

Bazı konstrüksiyonlarda açısal sapmalardan, mil burulmalarından ve yuva deformasyonlarından

kaçınabilmek çok zordur. Bunlar aşağıdaki hallerde ortaya çıkar:

- rulmanlar arasındaki mesafe fazla ise;

- yuvaların delikleri tek bir bağlamada işlenemiyorsa;

- yuvalar farklı zeminlere sabitleniyor ya da metal kaynaklı konstrüksiyonlar üzerinde oturuyorsa.

Bu gibi hallerde, hangi tipin seçileceği iç ve dış bileziklerin birbirleri üzerine devrilme açısına bağlı olmakla

birlikte, genelde oynak bilyalı rulmanlar kullanılır (tablo 2.9). Mille yuva arasındaki eksen kaçıklığının sınır

9

Rulman Kullanıcı El Kitabı

değerlerden fazla olması halinde, rulman çok çabuk bozulur. Küresel dış yüzeye sahip rulmanların (S-tipi bombeli

rulmanlar), sürekli yön değiştiren titreşimli hareketleri karşılaması için tasarlanmadığını da belirtmeliyiz.

Açısal sapmaları sürekli ve en iyi şekilde dengeleyebilen rulmanlar oynak makaralı rulmanlardır.

Tablo 2.9

Rulman tipi

Normal boşluk

C3 boşluğu

C4 boşluğu

Makaralı radyal rulman (yuvarlanma elemanı 10, 2, 3, 4 serilerinde N ve NU tip

ve yuvarlanma yolu arasındaki temas yüzeyi

Diğer seri ve tipler

arttırılmak suretiyle güçlendirilmiş yapı)

Tek sıra oynak makaralı rulman

Çift sıra oynak makaralı rulman

- hafif yükler için

Bilyalı radyal rulman (mil için k5, delik için

J6 tolerans aralığında monte edilmiş)

Açısal uyabilirlik

değerleri

Derece

Radyan

8'

2,5x 10-3

12'

3,5x 10-3

16'

5 x 10-3

4'

1,2x 10-3

2'

0,6x 10-3

40

0,50

20

70x 10-3

8,7x 10-3

35 x 10-3

2.5 Bir yataklama düzeninde üstlendikleri role göre rulman seçimi (sabit veya serbest yataklama)

Herhangi bir yataklama düzeninde, mile etkiyen eksenel yükler iki rulman tarafından karşılanıyorsa,

seçilecek rulmanlarla ilgili çözüm iki türlü olabilmektedir:

a) sabit veya kılavuzlayıcı yataklama ve serbest veya oynar yataklama (milin rulmanla birlikte yuva

içinde bir “s“ boşluğu kadar kayabildiği eksenel kayma hareketli yataklama);

b) ayarlı yataklama.

a) Çalışma esnasında, sıcaklık farkı yaratan ısıl değişimlerin meydana gelebileceği, orta veya uzun

boydaki miller için tavsiye edilen bir çözümdür.

Sabit yatak rulmanı, tüm radyal yükleri ve mile her iki yönden gelen eksenel kuvvetlerin tamamını

karşılamakla sorumludur.

Kılavuzlayıcı yatak rulmanı, mil ve yuvaya sıkı geçirilmiş olduğundan, bu durumda hafif radyal

yüklenmiş olmaktadır. Bu tür rulman olarak, karma yükleri karşılayabilecek herhangi bir rulman kullanılabilir.

Serbest veya oynar yatak rulmanı, radyal yükleri karşıladığı gibi; aynı zamanda mildeki ısıl

genleşmelerden dolayı oluşacak eksenel kuvvetlerin rulmana ilave yük getirmesini engelleyecek şekilde; milin

yuva içinde eksenel kaymasına da izin verir. Eksenel kayma hareketi, N ve NU tiplerinde faturasız silindirik

makaralı rulmanların kullanılmasıyla, rulmanın kendi içinde sağlanabilir.

Çok yüksek eksenel kaymaların görüldüğü hallerde, dış bilezik ile yuva arasında uygun bir geçme

yapılarak, makaralı rulmanın eksenel yönde komple hareket etmesi sağlanır (oynar yataklama).

Eğer dış bilezik dönüyorsa, eksenel kayma, iç bilezik ile mil arasında gerçekleşir.

Milin birden fazla rulman tarafından yataklanması durumunda, rulmanlardan biri eksenel olarak

sabitlenirken, diğeri, eksenel yönde harekete izin verebilmesi için, serbest bırakılır.

b) Kural olarak iki simetrik düzenlenmiş eğik bilyalı ya da konik makaralı rulmandan oluşan ayarlı

yataklama durumunda, bileziklerden biri, montaj sırasında, yatak istenilen boşluğa veya ön gerilmeye sahip

olacak şekilde oturma yüzeyi üzerinde kaydırılır. Bu tip yataklama, ayar imkanından dolayı, özellikle spiral konik

dişli pinyon ve tezgahların iş mili yataklamaları gibi dar bir kılavuzlamanın gerekli olduğu hallerde genellikle

kısa miller için uygundur.

2.5.1 Rulmanların eksenel yataklanması

Rulmanların eksenel sabitlenebilmelerine ait, rulman tipine ve karşılanacak yükün büyüklüğüne bağlı

olarak, çok sayıda çözüm bulunmaktadır. Sabit rulmanların eksenel yataklanmasına dair örnekler şematik olarak

şekil 2.10’da; serbest rulmanlar içinse aynı olay şekil 2.11’de gösterilmiştir. Belirli bir rulman üzerinden hiçbir

eksenel yükün iletilmediği durumlarda, bir bilezik sadece sürme (kayma) geçme olarak takılabilir.

Rulman bileziklerinin eksenel olarak desteklendiği en çok başvurulan eksenel sabitleme sistemleri; mil

veya yuvada fatura, kapak, somun, vidalı çember, segman vb uygulamalar olmaktadır.

Düşük eksenel yüklerde, eksenel sabitleme için emniyet halkaları kullanmak mümkündür.

Emniyet halkalarının ve rulman bileziklerinin dış yuvarlatma yüksekliklerinin yeterli olmadığı hallerde,

zaman zaman, rulman ve emniyet halkası arasına takılan bir ara halkaya (mesafe halkası) ihtiyaç duyulur.

İç bileziğin; mil üzerinde kayarak dönmesini engelleyebilmek için, mile dar sürme geçme toleranslarında

takıldığı durumlarda, rulman bileziği ile mil (tespit) somunu arasına bir tespit rondelası konur.

Mil somunu kontra rondelası olarak görev yapan bu rondela; mildeki bir oluğa girmek suretiyle, sürtünme

kuvvetlerinin somuna iletimini kesip, mil somununun kırılma riskini ortadan kaldıran bir mandala sahiptir.

Diğer bir eksenel sabitleme sistemi, germe ya da çakma manşonlarının kullanılması yoluyla elde edilen

konik geçmeli uygulamalar sayesinde sağlanır.

10

Rulman Kullanıcı El Kitabı

Bu sistem yalnızca konik delikli makaralı rulmanlar için geçerli olup, aşağıdaki avantajlara sahiptir:

- ağır eksenel yükler her iki yönde de karşılanabilir;

- milin yüksek hassasiyette imal edilmiş olması şart değildir;

- takma ve sökme işlemlerinin kolay bir şekilde yapılabilmesine imkan tanır.

Ağır eksenel yüklerden dolayı eksenel kaymayı önleyen çakma manşonlarının ya da rulmanın

sökülmesini kolaylaştıran germe manşonlarının kullanıldığı hallerde, her şartta rulman iç bileziğinin, mil boynuna

veya bir segmana dayandırılması gereklidir.

Şekil 2.10

Şekil 2.11

2.5.2 Rulmanla temas halinde olan parçalarda ısıl genleşmelerin dengelenmesi

İşletme sırasında, yataklama düzeninin sıcaklığının artmasıyla oluşan mil uzamaları serbest ya da oynar

olarak yataklanmış bir rulman tarafından dengelenmiyorsa, rulmanın eksenel boşluğu azalacağından; bu durum,

bilezik ve yuvarlanma elemanları gibi parçaların sıkışarak rulmanı kitlemesine neden olacağı için; rulman ömrü

düşer.

Sıcaklığa bağlı olarak mildeki uzama miktarı aşağıdaki ilişkide verilmektedir:

l = l (t2 - t1), [mm]

- t2 – milin çalışma sıcaklığı,

[0C]

- t1 – çevre sıcaklığı,

[0C]

- l – mil uzunluğu,

[mm]

- - milin ısıl genleşme katsayısı [0C]-1

Milin ısıl genleşmesinin, labirent tip sızdırmazlık elemanlarının sabit parçaları ile döner parçalar arasında

sürtünme kuvvetleri yaratmaması için, bu parçalar arasındaki eksenel boşluğun yeterli miktarda olması gerekir .

burada:

11

Rulman Kullanıcı El Kitabı

3. RULMAN YATAKLAMA DÜZENLERİNİN TASARIMI İÇİN GEREKLİ TEKNİK VERİLER

3.1 Rulman bileziklerinin yük altındaki durumu

Rulmanların takılmasında seçilecek geçme değerleri, belirli çalışma şartları ( yağlama, sıcaklık, vb.)

altındaki rulmanın tip ve büyüklüğüne bağlıdır. Döner bileziğe gelen dalgalı yükler ne kadar büyükse, geçme o

kadar sıkı yapılır.

Rulmana etkiyen yüklerin yönüne göre, tablo 3.1’de gösterildiği üzere, bileziklerin üç türlü yüklenme

durumu ortaya çıkar:

Tablo 3.1

İşletme şartları

Bilezik

iç

dış

Dönüyor

Dönmüyor

Yük

Dönüyor

Durağan

Dönüyor

Dönüyor

Bileşke yükün yönü

sabit

Dönüyor

Dönüyor

Bileşke yük iç bilezikle

beraber döner

Durağan

Durağan

Bileşke yük dış

bilezikle beraber döner

Dönüyor

Durağan

Dönüyor

Dönmüyor

Bileşke yükün yönü iç

bileziğin dönme

yönündedir

Dönüyor

Bileşke yükün yönü

sabittir

Dönmüyor

Prot yükü iç bilezikle

beraber döner

Pc yükünün yönü

sabittir

Prot < Pc

Dönüyor

Prot yükü dış bilezikle

beraber döner

Pc yükünün yönü

sabittir

Prot < Pc

Her iki bilezik aynı veya zıt yönde

farklı devir hızlarıyla dönüyor

dış

Yük

Durağan

Bileşke yükün yönü dış

bileziğin dönme

yönündedir

Dönmüyor

iç

Dönüyor

Dönüyor

Dönüyor

Şema

Bileşke yükün yönü

sabittir

Dönmüyor

Dönmüyor

Bilezik

Kalın çizgiyle gösterilmiş olan

bileşke,Prot yükünün konumuna

tekabül

etmekte

olup,

bileşkenin diğer konumları

noktalı kesik çizgiyle verilmiştir

a) Eğer yük (bileşke) sürekli olarak yuvarlanma yollarının aynı noktasına doğru yönleniyorsa, noktasal yük söz

konusu demektir. Noktasal yüke maruz bir bilezik boşluklu geçme toleranslarında takılır ( h6, g6, j6, H7, H8, G7

)

12

Rulman Kullanıcı El Kitabı

b) Eğer bileşke yük, rulman yuvarlanma yollarının tüm çevresi ya da sadece bir bölümü boyunca etkin bir

şekilde destekleniyorsa, çevresel yük söz konusu demektir. Çevresel yüke maruz bir bilezik sıkı geçme

toleranslarında takılır ( j5, k6, m5, m6, p6, r6, H6, J6, J7, K6, K7, M7, N7 ).

c) Eğer rulmana gelen yükün yönü tanımlanamayacak şekilde değişkenlik gösteriyorsa ( darbeli yükler,

yüksek devir hızına sahip makinalardaki titreşimli ve balanssız çalışma hali ), belirsiz yük söz konusu demektir.

Belirsiz yük altında çalışma durumunda, her iki bileziğin de sıkı geçme toleranslarında takılması

gerekmektedir.

Yük sayısı, dinamik eşdeğer yük (Pr) ile rulmana ait ISO 281’e göre hesaplanmış temel dinamik yük (Cr)

arasındaki orandan faydalanılarak bulunur.

Bu orana göre üç ana yük tipi vardır:

1) Hafif yük

Pr/Cr < 0,06 ; delik çapı d<100 mm için

Pr/Cr <0,1 ;

d>100 mm için

2) Normal yük

Pr/Cr > 0,06 ;

d<60 mm için

0,06 < Pr/Cr < 0,12 ;

d>60 mm için

3) Ağır yük

Pr/Cr > 0,06 ;

d<60 mm için

Pr/Cr > 0,12 ;

d> 60 mm için

Tablo 3.2

Çalışma şartları

İç bilezik için noktasal yük

Kayabilir iç bilezikli serbest

yataklama

İç bileziğin mil üzerinde eksenel

kaymasına gerek yoktur

İç bilezik için çevresel yük

Hafif ve değişken yükler

( P<0,06C )

Mil çapı mm

Silindirik iğneli ve

Örnekler

Bilyalı

konik makaralı

Oynak makaralı

rulmanlar

rulmanlar

rulmanlar

Silindirik delikli radyal rulman

Hareketsiz mil üzerindeki

çarklar

Gergi kasnakları,

Tahrik kasnakları

Tüm çaplar

Konveyörler, hafif yüklü

mekanizma rulmanları

18100

>100140

18

> 18100

>100140

>140200

>200280

18

> 18100

>100200

-

Normal ve ağır yükler ( P>0,06C )

Genel makina mühendisliği

elektrik motorları, türbinler,

pompalar, dişli kutuları, ağaç

işleme makinaları

Ağır yükler ve darbeli yükler,

ağır çalışma şartları ( P>0,12C )

Ağır iş raylı taşıt aks rulmanları,

cer motorları, hadde rulmanları

Yüksek çalışma hassasiyeti, hafif

yükler ( P<0,06C )

Takım tezgahları

Tolerans

sınıfı

g6 (f6)

h6

40

>40100

40

>40100

>100140

>140200

>200400

>50140

>140200

>200

40

>40140

>140200

40

>4065

>65100

>100140

>140280

>280500

>500

>50100

>100200

>200

-

j6

k6

j5

k5(k6)

m5(m6)

m6

n6

p6

r6

r7

n6

p6

r6

h5

j5

k5

m5

Eksenel yükler

250

250

>250

>250

Çakma ya da germe manşonlu konik delikli rulmanlar

Raylı taşıtların aks milleri

Tüm çaplar

Genel makina mühendisliği

Thrust bearings

Tüm rulman uygulamaları

Eksenel yükler

Eksenel- bilyalı rulmanlar

Eksenel-silindirik ve iğne makaralı

rulmanlar

Eksenel –silindirik ve iğne

makaralı rulman ve çemberler

Karma yükler etkisinde eksenel-oynak makaralı rulmanlar

Mil için noktasal yük

Mil için çevresel yük veya

belirlenemeyen yük yönü

<250

>250

j6

js6

h9

h10

Tüm ölçüler

Tüm ölçüler

h6

h6(h8)

Tüm ölçüler

h8

250

>250

200

> 200400

>400

j6

js6

k6

m6

n8

Rulman Kullanıcı El Kitabı

13

3.2. Rulman geçmelerinin tayini

Rulman geçme toleransları aşağıdaki kriterler esas alınarak seçilir:

a) rijit yataklama ve rulmanın homojen olarak desteklenmesi;

b) kolay takma ve sökme;

c) oynar yataklamada eksenel kayabilirlik.

İç bilezik ile mil arasındaki ve keza dış bilezik ile yuva arasındaki geçme türünün; boşluklu mu, tatlı mı

yoksa sıkı geçme mi olacağı, rulmanın çalışma şartları göz önünde bulundurularak belirlenir.

Geçme türü seçilirken, diğer bir dikkat edilecek husus da, iç bilezik ile mil, ve dış bilezik ile yuva

arasında meydana gelebilecek sıcaklık farklılıklarıdır. Rulmanlar için geçme tolerans sınıfları, çalışma boyunca

+1200C’nin aşılmaması halindeki doğru kullanım için geçerlidir.

Makaralı ve büyük rulmanlar için aynı boyutlarda bilyalı rulmanlara nazaran daha sıkı bir geçme tavsiye

edilir. Sıkı geçme halinde, iç bilezik, milin tüm temas yüzeyi tarafından desteklenir. Bu taktirde rulman, yükün

tamamını taşayacak kapasiteye ulaşmış olur.

Bir geçme toleransı tayin edilirken, gereğinden fazla boşluk veya aşırı sıkılıktan kaçınmak için, dönen

bileziğe gelen yükler dikkate alınmalıdır. Aşırı sıkılıktaki geçmeler, rulmanın takılmadan önceki radyal

boşluğunu ortadan kaldıracağı gibi; aynı zamanda, montaj işlemi esnasında bilezikte oluşabilecek iç gerilmeler

nedeniyle; bileziğin tahrip olmasına da sebep olur.

Ayrıca gereğinden fazla boşluk, sistemdeki mafsalların aşırı hareketliliğinden dolayı, tüm sistemin

rijitliğinin azalmasına ve temas yüzeylerinin paslanmasına sebebiyet verir.

3.2.1 Miller için tolerans sınıfları

Rulman tipine, yük durumuna ve mil çapına göre, miller için tolerans sınıfının tayinine yönelik tavsiye

değerleri, tablo 3.2’de verilmektedir.

3.2.2 Yuva delikleri için tolerans sınıfları

Tablo 3.4’de yuva için toleras sınıflarına ait tavsiye değerleri verilmektedir.

Mile ve yuva oturma yüzeylerine ait yüzey pürüzlülükleri tablo 3.5’de gösterilmektedir.

Rulmanların germe veya çakma manşonları ile takılmaları halinde, mil yüzey pürüzlülüğü en fazla

Ra = 1,6 m. olmalıdır.

Biçim ve konum sapmaları için temel toleranslar

Tablo 3.3

Toleransa bağlı izin verilen sapmalar

P0 P6X

P6

P5

P4 (SP)

P2 (UP)

mil

IT6(IT5)

IT5

IT4

IT4

IT3

yuva

IT7(IT6)

IT6

IT5

IT4

IT4

IT4/2

IT3/2

mil

t, t1

IT2/2

IT1/2

IT0/2

Dairesellik ve

(IT3/2)

(IT2/2)

silindiriklik

IT5/2

IT4/2

toleransı

yuva

t, t1

IT3/2

IT2/2

IT1/2

(IT4/2)

(IT2/2)

mil

t2

IT4(IT3)

IT3(IT2)

IT2

IT1

IT0

Yüzey aşınma

toleransı

yuva

IT5(IT4)

IT4(IT3)

IT3

IT2

IT1

mil

t3

IT5

IT4

IT4

IT3

IT3

Merkezleme

toleransı

yuva

IT6

IT5

IT5

IT4

IT3

Açısal tolerans

mil

t4

IT7/2

IT6/2

IT4/2

IT3/2

IT2/2

Notlar: Rulmanların germe ya da çakma manşonları ile takıldığı hallerde, biçim ve konuma ait sapmalar için mil toleransları, çalıştığı

deliğin toleransı h9 olması halinde IT5/2 tolerans sınıfında, h10 olması halinde ise IT7/2 tolerans sınıfında alınmalıdır.

Tolerans

adı

Boyut

toleransı

Geçme

Sapmaya ait

sembol

3.2.3 Bazı tip rulmanlar için özel geçmeler

Bazı özel durumlarda, rulman için ideal geçme şartlarından feragat edilmesi zorunluluğu vardır. Böyle

durumlardan biri, rulmanın, işletme süresince çok sık olarak sökülüp montaj yerinden uzaklaştırılmasının

gerektiği mekanizmalardır. Mildeki geçme yüzeylerinin hassas ve çok operasyonlu işlenmesinin ekonomik

olmadığı ucuz ve düşük önemde makina donanımları için sıkı geçme kullanılmaz. Mil ömrünün, üzerinde takılı

rulmanların herhangi birinin ömründen çok daha uzun olması halinde de; rulmanın sıkça değiştirilmesi,

kaçınılmaz olarak milin aşınmasına yol açacağından; aynı öneri geçerlidir.

Tüm bu durumlarda, teorik geçme toleranslarına göre daha geniş tolerans aralıkları kullanmak, yani

olması gerekenden az sıkılıkta bir geçme gerçekleştirmek, daha verimli bir netice verir. Bileziklerin takıldıkları

yerden oynamasını önlemek içinse pim, kama ve muhtelif diğer tespit sistemleri kullanılır.

Genelde normal hassasiyette rulmanlar kullanılmakla birlikte, nadiren karşılaşılan bazı özel hallerde daha

yüksek hassasiyette rulmanlar tercih edilir. Örneğin, hassas torna tezgahları ile taşlama tezgahlarının fener mili

rulmanları; dönmekte olan balanssız makina elemanlarından dolayı, santrifüj kuvvetlerinin sınırlandırılmasının

gerektiği, yüksek devirde dönen mil rulmanları ve elektrik motorları gibi. Yüksek hassasiyet sınıfından

14

Rulman Kullanıcı El Kitabı

rulmanların kullanılması durumunda, mil ve yuva da, imalat hassasiyetleri söz konusu rulmanlarla aynı seviyede

olacak şekilde, rijit bir yapıya sahip olmalıdır. Milin ve yuva deliğinin yapısından kaynaklanan sapma hassasiyeti

değerleri, normal hassasiyet sınıfından bir rulmanın sapma değerlerinden iki veya üç sınıf daha hassas olmak

zorundadır. Takım tezgahlarında kullanılan hassas rulmanlar (P5 ve daha yukarısı) için, bu değerler, yuva

deliğinin boyutsal sapması için K6, yapısal sapması içinse IT3 standardlarındadır.

Eğer rulman deliği konik ise, yuva deliğinin yapısal sapmasına ait tolerans, IT2 olacak şekilde, daha dar

seçilir. Genellikle tavsiye olunan husus, milin dinamik balansının yapılmasıdır.

Rulman bilezikleri, takma işlemi süresince, takıldıkları parçanın formunu almaya eğilimli olduğu için;

büyük yapısal sapmalara sahip mil ve yuvalara yüksek hassasiyette rulmanların takılması, ekonomik

olmayacağından, anlamsızdır.

Tablo 3.4

İşletme şartları

Örnekler

Tolerans sınıfı

sembolü

Notlar

P7

Eksenel sabit dış bilezik

RADYAL RULMANLAR

TEK PARÇA YUVALAR

Dış bilezik için çevresel yük

İnce cidarlı yuvalardaki rulmanlara gelen ağır

yükler, ağır darbeli yükler (P>0,12C)

Normal ve ağır yükler (P>0,06C)

Hafif ve değişken yükler (P0,06C)

Belirsiz yük yönü

Ağır darbeli yükler

Normal ve ağır yükler (P>0,06C).

Dış bileziğin kayabilir olması gerekli değildir

Belirsiz yük yönü

Hafif ve normal yükler. Dış bilezik istenilen

mikrada eksenel kayabilir. (P0,12C)

Dış bilezik için noktasal yük

Her türde yük

Basit işletme şartlarındaki hafif ve normal

yükler (P0,12C)

Mil üzerinden ısı iletimi

Hassas dönme, sessiz çalışma

Değişken yükler altında yüksek montaj ayar

kabiliyeti

Hafif yükler, belirsiz yük yönü

Dış bilezik istenilen miktarda eksenel

kayabilir

Sessiz çalışma

İşletme şartları

Makaralı rulman tekerlek poyraları, biyel kolu

rulmanları

Bilyalı rulman tekerlek poyraları, biyel kolu

rulmanları, vinçlerin gezer tekerlekleri

Konveyör makaraları, kayış kasnak

mekanizmaları, kayışlı gergi kasnakları

N7

M7

Cer motorları

Elektrik motorları, pompalar, krank mili ana

rulmanları

İKİ VEYA TEK PARÇALI YUVALAR

M7

K7

Eksenel sabit dış bilezik

Orta büyüklükte elektrik motorları, pompalar,

krank mili ana rulmanları

J7

Eksenel kayabilir dış

bilezik

Genel mekanik raylı taşıt aks rulmanları

H7

Rahatça eksenel

kayabilir dış bilezik

Dişli mekanizmaları

H8

Kurutma silindirleri, oynak makaralı rulmanların

kullanıldığı büyük elektrik makinaları

İKİ PARÇALI YUVALAR

G7

Makaralı rulmanların kullanıldığı D125

takım tezgahı ana milleri

D>125

Bilyalı

rulmanların

kullanıldığı

taşlama

tezgahlarının mil çalışma yüzeyi, aşırı dolumlu

yüksek hız kompresörlerin serbest rulmanları

Bilyalı

rulmanların

kullanıldığı

taşlama

tezgahlarının mil çalışma yüzeyi, aşırı dolumlu

yüksek hız kompresörlerin serbest rulmanları

Küçük ebatta elektrik motorları

M6

N6

K6

Eksenel sabit dış bilezik

J6

Eksenel kayabilir dış

bilezik

H6

Rahatça kayabilir dış

bilezik

Notlar

Tolerans sınıfı sembolleri

EKSENEL RULMANLAR

Eksenel yük

Eksenel-bilyalı rulmanlar

H8

Eksenel-silindirik ve iğne makaralı rulmanlar

H7 (H9)

Eksenel-oynak makaralı rulmana gelen karma yükler

Yuva tespit bileziği için noktasal yük

Yuva tespit bileziği için çevresel yük

Eksenel-oynak makaralı rulmana gelen eksenel veya karma yükler

Rulmanın radyal yataklanması başka bir rulman tarafından sağlanır

Eksenel sabit dış bilezik

Daha az hassasiyette rulman

mekanizmaları

için,

yuvadaki

boşluk 0,001D’ye kadar olabilir

H7(H9)

M7

-

Yuva tespit bileziği 0,001D’ye

kadar olan boşluklarla takılabilir

Mil ve yuvanın montaj yüzeylerinin pürüzlülüğü

Rulmanın tolerans sınıfı

P0, P6X ve P6

P5, SP ve P4

P2 ve UP

80

Mil.

d çapı, mm

>80...500

0,8 (N6)

0,4 (N5)

0,2 (N4)

1,6 (N7)

0,8 (N6)

0,4 (N5)

Tablo 3.5

> 500

80

Pürüzlülük Ra, [m].

3,2 (N8)

0,8 (N6)

1,6 (N7)

0,8 (N6)

0,8 (N6)

0,4 (N5)

Yuva.

D çapı, mm

> 80... 500

1,6 (N7)

1,6 (N7)

0,8 (N6)

> 500

3,2 (N8)

1,6 (N7)

0,8 (N6)

Rulman Kullanıcı El Kitabı

15

3.3. Rulmanlarda sızdırmazlık

Doğru sızdırmazlık sistemleri rulman ömrünü uzatacağı gibi, aynı zamanda rulmana yabancı maddelerin

(toz, malzeme zerrecikleri, nem, asit vb.) girmesini önlemek ve yağlama maddesini rulman içerisinde tutmak

suretiyle de, tüm sistemin düzgün çalışmasını sağlar.

Sızdırmazlığın hatalı gerçekleştirildiği ya da hiç yapılmadığı sistemlerdeki rulmanlara, rulmanda

aşındırıcı iç sürtünmelere veya rulmanın aktif yüzeylerinin paslanmasına yol açan muhtelif yabancı maddelerin

girmesi kaçınılmaz olur.

Çalışma sırasında yağın rulmandan dışarı sızması yağın israfına neden olur. Bu sızıntı zamanında tespit

edilemezse, hızlı bir sıcaklık artışı ve/veya rulman hasarı meydana gelebilir.

Nasıl bir sızdırmazlık sisteminin seçileceği aşağıdaki kriterlere bağlı olup, sızdırmazlık sisteminin yapısı

rulmanların çalışma şartları üzerinde çok önemli bir rol oynar:

a) rulman devir hızı;

b) kullanılan yağın türü;

c) yağlama sistemi;

d) yataklama düzenin işletme sıcaklığı;

e) çevre şartları;

a

b

f) yataklama düzeninin yapısal özelliği

Şekil

3.1

Fonksiyonel ve yapısal açıdan bakıldığında, sızdırmazlık sistemleri

aşağıdaki gibidir:

- Statik ( hareketsiz / sabit ) sızdırmazlık elemanları, hareketsiz parçalar

arasında ( yuva ve kapak );

- Dinamik ( hareketli / döner ) sızdırmazlık elemanları, dönen yataklama

a

b

elemanları arasında;

Şekil

3.2

- Kauçuk dışı malzemeden sızdırmazlık elemanları;

- Kauçuk sızdırmazlık elemanları.

Yağlanan rulmanın çalıştığı çevreye ait işletme şartlarına göre, her iki tür sızdırmazlık sistemi (özel

sızdırmazlık sistemleri) birlikte kullanılabilir. Bu tür özel sistemleri tanımlarken, rulmanın iç bileziğinin

döndüğünü, dış bileziğinin ise sabit ( hareketsiz ) olduğunu varsaymaktayız.

3.3.1 Statik sızdırmazlık elemanları

Rulmanlarda en çok kullanılan en basit sızdırmazlık tipi yaylı rondela olarak görev yapan kapaklardır.

Bu tip sızdırmazlık, temiz ve kuru çevre şartlarının hüküm sürdüğü, 6 m/s’ye kadar olan çevresel hızlarda

kullanılır ve verimliliği, kapak ile dönen milin ya da kapak ile yuvanın arasındaki boşluk miktarına ve rulmanın

radyal boşluğuna bağlıdır. Bu nedenden dolayı, düşük radyal boşluktaki rulmanlar için ayar pulu kullanılabilir. Bu

tip bir kapağın takılması halinde ise; bunun, her türlü şart altında, milin ( veya yuvanın ) ve rulmanın temas

yüzeylerine mükemmel bir şekilde oturtulması zorunludur.

Şekil 3.1a, kalın greslerin kullanılması durumunda yaylı rondela gibi çalışan sabit kapak ile sağlanmış

sızdırmazlığı göstermektedir. Şekil 3.1b ise, sıvı yağın uygulandığı merkezkaç kuvvetlerinin etkisindeki

rulmanların kullanıldığı hallerde yaylı rondela gibi çalışan döner kapak ile sağlanmış sızdırmazlığı

göstermektedir. Aynı zamanda kapaklar, yanal olarak, toz zerreciklerini ve diğer pislikleri dışarı püskürtür.

Şekil 3.2’de rulman sızdırmazlığına dair, biri 2RS veya 2RSR olarak conta kapaklı sızdırmazlık için

(şekil 3.2a), diğeri de 2Z ya da 2ZR olarak metal kapaklı sızdırmazlık için iki örnek verilmektedir. Conta ve

metal kapaklı rulmanlar, yeterli ömrü ve uygun işletme şartlarını sağlayacak şekilde, içleri gereken miktarda

gresle dolu olarak teslim edilir.

3.3.2 Dinamik sızdırmazlık elemanları

3.3.2.1 Kaçuk dışı malzemeden sızdırmazlık elemanları

Yüksek sıcaklık ve devir hızı şartlarında kullanılan bu tür sızdırmazlıkların ömrü çok uzundur. Dinamik

tipte kauçuk dışı sızdırmazlık elemanlarına örnek olarak sızdırmazlık aralıklı elemanlar (temassız tip sızdırmazlık

elemanları) ile labirent halkalar ve bunların kombinasyonları verilebilir

a

b

Şekil 3.3

c

3.3.2.1.1 Temassız tip (sızdırmazlık aralıklı)

kauçuk dışı dinamik sızdırmazlık elemanları

Bunlar, rulmanın maruz kaldığı çalışma bölgesine

nem ve pislik girişi tehlikesinin nispeten az olduğu

yataklamalarda kullanılırlar.

Şekil 3.3a’da gösterildiği üzere, özellikle basit

sistemler için, gresi rulman içinde tutmaya yönelik dizayn

edilmiş uygun miktarda sızdırmazlık aralığı mevcuttur.

16

Rulman Kullanıcı El Kitabı

Sızdırmazlığın verimi, aralığın uzunluğuna ve mil (veya yuva) ile sızdırmazlık elemanı arasındaki bu aralığın

miktarına bağlıdır. Eğer mil ya da yuvada gresle doldurulmaya müsait bir veya daha çok kanal varsa (şekil

3.3.b), gresin dışarı sızmasının azaltılması ve içeri pislik girmesinin önlenmesiyle, daha iyi bir sızdırmazlık elde

edilmiş olur.

Sıvı yağ ile yağlamada, mildeki kanallar, helisel (şekil 3.3c) ve yönleri de milin dönme yönüyle aynı

olmalıdır. Bu tip sızdırmazlık için izin verilen çevresel hız 5 m/s’ye kadardır. Tüm çalışma boyunca, sızdırmazlık

kanalları, temiz ve yüksek kalitede kalın gresle dolu olmalıdır.

a

b

c

Şekil 3.4

3.3.2.1.2 Labirent tip sızdırmazlık elemanları

Bunlar, toz ya da yuvanın basınçlı suya maruz kalması gibi kirli

ortamlarda çalışan yüksek çevresel hıza sahip rulmanlar için kullanılırlar.

Bu tip uygulamalar şekil 3.4’de gösterilmektedir.

Sızdırmazlık aralıklarının sayısının artmasıyla, verim, oldukça

yükselir. Labirent tip sızdırmazlık elemanlarının kanalları, suyla temas

durumunda paslanmayı önleyen kalsiyum ya da lityum sabunu bazlı

gresle doldurulmalıdır. Ağır çalışma şartlarında, kirli gresi uzaklaştırmak

ve sızıntılardan ötürü kaybolan gresi tamamlamak için, labirent

boşluklarına (haftada 2 veya 3 kez) taze gres basılması tavsiye edilir.

Labirent tip sızdırmazlık elemanları, gerek eksenel (a) gerekse radyal (c)

olarak yerleştirilebildiği gibi, sarkık dudaklı (taşma kenarlı) da olabilirler

(b). Hem radyal hem de eksenel labirentlerin kullanıldığı hallerde, kanal

sayısı artacağından, verimlilik yükselir.

Demir plakalar (şekil 3.5a) kullanmak ya da labirent halka

kenarlarını; mil burulmalarına neden olan, gresin yuva boşluğundan dışarı

atılması olayını önlemeye yönelik; daire yayı formunda (şekil 3.5b)

işlemek suretiyle; şekil 3.5’de gösterildiği gibi farklı tipte sızdırmazlıklar

elde edilebilir. Özellikle yüksek devir hızlarında ortaya çıkan bu durumun

önlenebilmesi için, mil ile sızdırmazlık elemanı arasındaki boşluğu

yaratan mil yüzeylerinin salgısı en az düzeyde olmalı ve yüzey pürüzlülük

değerleri de Ra > 1.25 m olmalıdır.

3.3.2.2 Kauçuk sızdırmazlık elemanları

Dimamik tipte en uygun kauçuk sızdırmazlık elemanını seçerken,

Şekil 3.5

malzeme ve malzeme esnekliği (keçe, kauçuk, plastik malzemeler, deri,

grafit, asbest, metaller vb.), farklı sıcaklıklara dayanıklılık, sızdırmazlık

yüzeyinde maks. çevresel hız, sızdırmazlık yönü ve diğerleri gibi faktörler göz önüne alınmalıdır.

Özellikle çok yüksek çevresel hızlarda, sızdırmazlık elemanının temas ettiği yüzeylerin pürüzlülüğü çok

düşük olmalıdır. Ayrıca, takılmaları sırasında, sızdırmazlık elemanlarına bir zarar verilmemelidir

Şekil 3.6a ve 3.6b, çoğunlukla gres ya da madeni sıvı yağlama için, tek veya çift halka keçelerle yapılan

sızdırmazlığı göstermektedir. Bunlar, basit yapıda ve ucuz olup; çevresel hızların genellikle 4 ila 7 m/s arasında

(temas yüzeyleri hassas işlenmiş) olması kaydıyla 100oC’nin üzerindeki sıcaklıklarda, rulmanın etkin bir şekilde

korunmasını ve yağın dışarı sızmamasını sağlar.

Halka keçeler, takılmadan önce, sızdırmazlık etkisinin güçlendirilmesi ve sürtünmelerin azaltılabilmesi

için, 70..90oC sıcaklıkta 1 saat boyunca %66 oranında madeni yağ ve %33 oranında parafinden oluşan bir karışım

ile doyurulmalıdır. Esas itibariyle bu tip bir sızdırmazlığın verimi keçe kalitesine bağlıdır (uzun elyaflı). Düşük

kalitede keçelerin kullanılması sadece çok sık değiştirilmelerine neden olmayacağı gibi rulmana da zarar verir.

Şekil 3.6c ve 3.6e, içine, sentetik kauçuktan ya da özel plastikten yapılmış bir yay konulmuş olan, çoğu

halde metal sertliğinde bir yapıya sahip kauçuk sızdırmazlık elemanını göstermektedir.

Keçe dudağının basma gücünü mümkün

olduğu kadar uzun süre koruyabilmek için halka

keçenin çevresine spiral bir yay geçirilir. Keçe

dudağının bozulmaması için, keçe, yuvaya pres

kullanarak geçirilmelidir.

Yaylı kauçuk keçeler, daha çok, 5 ila 10 m/s

a

b

c

çevresel hızda ve –40.. +1200C arasındaki sıcaklıklarda

çalışan sıvı yağla yağlanan rulmanlar için uygundur.

Bu tür bir sızdırmazlık kullanarak rulmana toz

ve başka pisliklerin girmesi engellenmek isteniyorsa;

a

d

b

e

Şekil 3.6

f

17

Rulman Kullanıcı El Kitabı

yağın dışarı sızması, içe dönük yaylı (şekil 3.6c) veya dışa dönük yaylı (şekil 3.6e) bir keçenin takılmasıyla

önlenebilir.

Bu kauçuk keçeleri, çiftli takmak suretiyle, sızdırmazlık güvenliğini ve sızdırmazlığın dayanıklılığını

daha da arttırmak mümkündür.

Şekil 3.6e’de sıvı yağlama, şekil 3.6f’de gresle yağlama için olan V-ring’leri tanıtmaktayız. V-ring

sızdırmazlık elemanları, sızdırmazlık yüzeyinin yüzey pürüzlülüğü Ra = 1,5 - 3 m olacak şekilde, -40oC..

+100oC’lik sıcaklık aralığında kullanılır.

V-ring’ler, eksantrik ve (2 ...3)0’lik açısal harekete maruz millerde de kullanılabilir.

15 m/s’ye kadar olan çevresel hızlarda V-ring’ler bir kauçuk keçe, 15 m/s’nin üzerindeki çevresel

hızlarda ise, keçe dudağının sızdırmazlık yüzeyinden uzaklaşması nedeniyle, bir savurma keçe gibi çalışır.

Sızdırmazlıktan en üst seviyede netice alabilmeye yönelik, şekil 3.7a ve 3.7b’de gösterildiği üzere, söz konusu

sızdırmazlık elemanı kombine olarak takılır ya da, her tür çalışma şartları için yataklama düzeninin

sızdırmazlığını en iyi biçimde sağlayan, diğer kombine sızdırmazlık elemanları kullanılır.

Dikey rulmanların yatık çalışmasından dolayı meydana gelebilecek yağ sızıntısını önlemek için özel bir

donanım kullanılması haricinde, bu millerin sızdırmazlık sistemleri, yatay millerin sızdırmazlık sistemlerinden

pek bir farklılık göstermez.

Burada bahsedilen sızdırmazlık sistemleri, mevcut tüm uygulama alanlarına yönelik bütün sızdırmazlık

sistemi türlerini kapsamaz.

Labirent halka sızdırmazlık elemanlarındaki; rulmanın sağlıklı çalışabilmesi bakımından son derece

büyük önem taşıyan, kanal ve sızdırmazlık aralığına ait boyutlar; normal işletme sıcaklıkları için geçerli olacak

şekilde verilmiştir.

Rulmanın maruz kaldığı aşırı sıcaklık değişimleri durumunda ve rulmana ağır eksenel yüklerin etkimesi

halinde bu boyutların büyütülmesi gerekmektedir.

a.

b.

Kauçuk olmayan bir eksenel

labirent tip sızdırmazlık

elemanıyla birlikte takılmış

kauçuktan halka keçe

Şekil 3.7

Kauçuk olmayan bir eksenel

labirent tip sızdırmazlık

elemanıyla birlikte takılmış

V tipi kauçuk keçe

18

Rulman Kullanıcı El Kitabı

4. RULMANLARIN YAĞLANMASI

4.1. Yağın seçimi

Rulmanların yağlanmasında sıvı yağlama maddeleri (madeni veya sentetik yağlar), katı yağlama

maddeleri (gresler) ya da kuru yağlama maddeleri (grafit, molibdendisülfit, teflon) kullanılır.

Sıvı yağlar, sağladıkları şu avantajlardan dolayı, yağlama metodunun seçiminde öncelikli olarak tercih

edilir: Katı yağlara göre daha yüksek bir kararlılığa sahiptirler ve hem yüksek hem düşük devir hızlarında

kullanılabilirler. Isının, rulmanın içinden daha kolay tahliye olmasını sağladıkları gibi; hassas ve duyarlı

cihazlarda kullanılmalarını mümkün kılan, yuvarlanma elemanlarının hareketine karşı daha az mukavemet

gösterme özelliğine sahiptirler. Yataklama düzeninin sökülmesine gerek kalmadan değiştirilebilirler ve dozajlı

çalışmaya olanak tanırlar.

Sıvı yağlamanın en büyük dezavantajı, sızdırmazlığın daha zor sağlanabilir olması ve yağ seviyesinin

düzenli kontrol edilmesinin şart olmasıdır.

Greslerin avantajları şunlardır: Basit yuva yapısı, daha güvenilir ve ucuz sızdırmazlık, rulmanın olumsuz

dış etkenlere karşı daha iyi korunması ve sızıntı riskinin sıvı yağlamaya göre daha az olması.

Evrensel bir yağlama metodu mevcut olmadığı için, yağ seçimi, işletme şartlarının analizine ve yağın

teknik özelliklerine göre yapılır. Yağ seçiminde ve yağ değiştirme aralıklarının belirlenmesinde, aşağıdaki

kriterlerin göz önünde bulundurulması gerekmektedir:

- makaralı rulmanın boyutu

- makaralı rulmanın yüklenme durumu

- makaralı rulmanın sıcaklığı.

Tablo 4.1’de, yukarıdaki kriterlerin de hesaba katılmasıyla, yağ seçimi ve yağ değiştirme aralıklarının

tayini için bazı örnekler verilmiştir.

Aşağıdaki tabloda bahsedilmemiş olan uygulama şartlarını karşılaştırma yoluyla belirleyebilmek için,

rakamlar; ihtiyaç duyulan bakımla uygunluk gösteren ve yağ seçimini etkileyen faktörlere ait aralıkları (interval)

işaret eder. Yağl için alışılagelmiş semboller de kullanılabilirdi: Sıvı yağlar için tablo 4.2’de belirtilmiş olan

viskoziteleri ile işletme sıcaklıklarına göre ve gresler için tablo 4.3’de belirtilmiş olan işletme sıcaklığı seviyeleri

ile koyultucularına (sabun) göre.

Tablo 4.1’deki yağ için belirleyici kriterler ve atanmış semboller aşağıdaki gibidir:

a) Rulmanın ölçüsü - (dış çap) – D boyutu, mm olarak:

1 - D 22 mm olan rulmanlar için

2 - 22< D 62 mm olan rulmanlar için

3 - 62 < D 240 mm rulmanlar için

4 - D> 240 mm olan rulmanlar için

Tablo 4.1’de verilmiş örnekler doğrultusunda, rulman ölçüsünün yağ seçimine etkisi, aşağıdaki şekilde

özetlenebilir:

- özellikle yüksek devir hızlarındaki küçük ebatta makaralı rulmanlar için, sürtünmelerin azaltılabilmesi

açısından düşük viskoziteli sıvı yağ ya da kaliteli bir gres tercih edilir;

- ağır yüklerin etkisi altında sürtünme kuvvetleri ihmal edilebilir olduğundan, büyük ebatta rulmanlar

için, daha yüksek viskozitede yağların kullanılması uygun olur.

b) Rulmanın devir hızı - n, d/dak olarak:

1 - for n 0,8 nlim

2 - for n> 0,8 nlim ,

burada:

nlim , rulmana ait katalogda verilen devir hız sınırını temsil eder.

Rulman devir hızının değeri işletme sıcaklığının artışında önemli rol oynar. Yağının viskozitesi ne kadar

yüksekse iç sürtünmeler de o kadar büyük olur. Aynı zamanda, yağın viskozitesi, rulmanın sıcaklığının artmasıyla

düşer. Viskozite değerinden bağımsız olarak yağlamanın kalitesi korunabilmelidir. Başka bir yağ ve soğutma

sisteminin seçimini etkileyen kriterlerden biri de, dm’nin rulman ortalama çapını temsil ettiği, “dmn [mmd/dak]”

çarpım değerine bağlıdır. Bu kriter de dahil olmak üzere, tablo 4.4’e göre, uygulama alanı ve şartlarına bağlı altı

adet kriter vardır.

19

Rulman Kullanıcı El Kitabı

Kataloglarda nlim olarak verilen devir hız sınırının aşıldığı çok yüksek devir hızlarında uygulanan

yağlama metodu, ısı tahliyesine imkan tanımak durumundadır.

Genel bir sonuç olarak, yüksek devir hızları düşük yağ viskozitesi gerektirir. Rulman ortalama çapı (d m)

ve rulmanın devir sayısı (n)’ye bağlı olararak, yağın kinematik viskozitesinin tayinine dair tavsiye değerleri, şekil

2.4’deki diyagramda verilmekteydi.

Tablo 4.1

Uygulama

Taşıtlar

Tekerlekler

Krank milleri

Dişli kutuları

Diferansiyeller

Debriyaj balataları

Elektrik motorları

Ev aletleri motorları

Orta ebatta motorlar

Büyük ebatta motorlar

Cer motorları

Tarım makinaları

Toprak işleme makinaları

Yem ayıklama makinaları

Demiryolu sistemleri

Dekovil aksları

Elektrikli raylı araç aksları

Yolcu ve yük taşıyıcı araç aksları

Maden cevheri veya cüruf hafriyat aks

Motorlu vagonlar

Hadde vagonetleri

Yüksek hız lokomotifleri

Manevra lokomotifleri

Maden ocağı lokomotifleri

Lokomotif dişli kutuları

Gemi inşaat

Dümen rulmanları

Pervane rulmanları

Dümen mekanizması rulmanları

Ağaç işleme tezgahları

Dik freze tezgahları

Yatay freze tezgahları

Planya tezgahları

Testereler

Takım tezgahları

Matkap ana milleri

Frezeler, tornalar

Kağıt üretim makinaları

Islak çalışma bölümü

Kuru çalışma bölümü

Rafine (arıtma) bölümü

Merdaneler

Haddehaneler

Hadde dişli kutuları

Konveyör makaraları

Fanlar

- küçük

- orta

- büyük

Kompresörler

Santrifüj pompalar

Taşıma tekniği

Kablolu sistem tekerlekleri

Konveyör avara kasnakları

Tambur milleri

Konkasörler

Titreşimli elekler

Merdaneli kırıcılar

Mikserler

Döner fırın hareket makaraları

Büküm makinaları

D

İşletme şartları

n

F

t

Yağlama maddesi

Gres

Sıvı yağ

1b, 2

2, 3

2, 3

-

Yağ değiştirme

aralığı

2-3

2

2

2

3

1

1

1

1

2

1

1

1

2

1

1

2

3

2

3

2a, 2b

2b, 2c, 3

30.000 - 50.000 km

15.000 - 20.000 km

15.000 - 20.000 km

15.000 – 20.000 km

Yağ değiştirmeksizin

1

2-3

4

3

1

1

1

2

1

1

1

1

1

1

2

3

2a

2a

3

2c, 3

2-3

2

1

1

2

1

1

1

1a, 2b, 3

1a, 2b, 3

3

3

3

3-4

3

3-4

4

3-4

3

3-4

1

1

1

1

1

1

1

1

2

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

1

2-3

1

1

3-4

2a

2a

2a

2a

2a, 3

2a, 3

2a, 3

2a

2a

10.000 - 15.000 km

30.000 - 100.000 km

20.0000 - 400.000 km

100.000 - 200.000 km

200.000 - 300.000 km

300.000 – 400.000 km

40.000 – 60.000 km

10.000 – 20.000 km

3

4

4

2

1

1

2

1

1

3

1

1

2a, 3

4.000 - 5.000 saat

8.000 - 10.000 saat

10.000 - 15.000 saat

2

3

3

3

1

2

1

1

1

1

1

2

1

1

1

2

2a, 3

2a, 3

2a, 3

2a. 2b, 3

2-4

2

2

2

1

1

1

1

-

1a

1a

800 - 1500 saat

800 - 1500 saat

3-4

3-4

3-4

4

1

1

1

1

1

1

1

1

1

3

1

2

2a

2a

-

3

1a

2 - 3 ay

6 - 12 ay

6 - 12 ay

2 - 3 ay

4

3-4

2

1

1

1

2

2-3

2c

2, 3

-

500 – 1.000 saat

Dişli yağları

Yağ değiştirmeksizin

1.000 - 2.000 saat

500 - 1.000 saat

200.000 - 500.000 km

1.000 saat

5.000 saat

1-2 yıl

1-2 yıl

3-4 yıl

2-3 yıl

2-3 yıl

3-4 yıl

1-2 yıl

2-3 yıl

1-2 yıl

Dişli yağı – Sirkülasyon yağlama

3

2

-

150 - 200 saat

200 - 300 saat

300 - 500 saat

2.000 - 3.000 saat

2

3

4

2

3

1

1

1

2

2

1

1

1

1

1

1

1

1

2

3

3

2

2a, 3

3

2

2

-

Yağ değiştirme yok

1.000 - 1.500 saat

3.000 - 4.000 saat

500 - 1.000 saat

500 - 1.000 saat

1-3

2

4

4

3

3

3-4

4

4

1

1

1

1

2

2

1

1

2

2

1

1

2

1

2

1

2

1

1

1

1

1

2

3

3

1

1

3

3

3

3

2a, 3

3

3

2a

2

3

-

Yağ değiştirme yok

2 yıl

4 hafta

1.000 - 1.500 saat

200 - 250 saat

200 - 500 saat

100 - 200 saat

1.500 saat

2 ay

Kullanılan semboller: D – dış çap;

F – rulmanın bileşke yükü;

Notlar

n – rulmanın çalışma sırasındaki devir hızı;

t – işletme sıcaklığı.

Yağ buharı

(püskürtme yağl.)

Sirkülasyon yağlama

Sirkülasyon veya

yağ buharı

(püskürtme yağl.)

20

Rulman Kullanıcı El Kitabı

Tablo 4.2

Simge

1a

1b

2

3

4

Donma noktası t, (0 C)

t 50 0

t 50 0

50 t 80 0

80 t 120 0

120 t 150 0

Önerilen viskozite, (m2/s)

(16 - 37)·10-6

(11,8 - 60)·10-6

(37 - 75,8)·10-6

75,8·10-6

227,4·10-6

Tablo 4.3

Simge

1a

1b

2a

2b

2c

3

4a

4b

dm·n [mm·d/dak]

50.000

50.000’den 150.000’e kadar

150.000’den

kadar

300.000’e

300.000’den

kadar

600.000’e

600.000’den

1.200.000’e kadar

1.200.000 üzeri

İşletme sıcaklıkları sahası

-35...+500

-35...+500

-30,..+800

-35...+1200

-35...+1200

-25...+1100

600

1100

Gres koyultucu

Kalsiyum

Kalsiyum

Sodyum

Sodyum

Sodyum

Lityum

Kalsiyum

Sodyum

Suya dayanıklılık

su tutmaz

su tutmaz

kararsız

kararsız

kararsız

900C’ye kadar kararlı

sızdırmazlık için

sızdırmazlık için

Yağlama maddesi türü

Sentetik olanlar da dahil olmak üzere tüm gres türleri.

Madeni yağlar, sentetik olmayan gresler.

Orta değerde viskoziteli madeni yağlar ve KalsiyumSodyum ya da Lityum sabunu esaslı gresler. Sıcaklık

artışına neden olacağı için, yuva içinde gres fazlası

bulunmaması gerekmektedir.

Düşük viskoziteli madeni yağ ile yağlama (fitilli

yağlayıcı ile yağ beslemesi) veya yağ buharı püskürtme

Madeni yağlar için serbest akışlı veya emme sistemli

tazyikli yağlama. Küçük rulmanlar ya da düşük yükler

için yağ buharı (püskürtme yağlama) tevsiye edilir.

Madeni yağlar için serbest akışlı veya emme sistemli

tazyikli yağlama. Küçük rulmanlar ya da düşük yükler

için yağ buharı (püskürtme yağlama) tevsiye edilir.

Tablo 4.4

Soğutma sistemi

Hava akımlı soğutma (yağ buharı

püskürtmeli sistemler için).

Suni soğutma önerilir.

Suni soğutma önerilir.

Ayrıca, tablo 4.5’de ISO viskozite sınıfları ile mm2/s (cSt)

cinsinden 400C’deki kinematik viskozite arasındaki ilişki verilmektedir.

Tablo 4.5

Viskozite sınıfı

sayısı olduğu, 1, 2, 3 genişlik serileri için

F

0,1 ise ve 4 genişlik

C

F

< 0,15 ise normal yüklenme kuvveti vardır.

C

F

2 – 1, 2, 3 genişlik serileri için

> 0,1 ise ve 4 genişlik serisi

C

serisi için

için

ISO

ISO VG 2

ISO VG 3

ISO VG 5

ISO VG 7

ISO VG 10

ISO VG 15

ISO VG 22

ISO VG 32

ISO VG 46

ISO VG 68

ISO VG 100

ISO VG 150

ISO VG 220

ISO VG 320

ISO VG 460

ISO VG 680

ISO VG 1000

ISO VG 1500

f * F/C

c) Aşağıdaki denklemden hesaplanan rulmana etkiyen yüklenme

kuvveti F:

F = XFr + ZFa [N],

burada: - Fr : makaralı rulmana etkiyen radyal yük,

[N]

- Fa : makaralı rulmana etkiyen eksenel yük,

[N]

- X, Y, yükün eksenel ya da radyal olmasına göre düzeltme

faktörü (yük katsayıları) olup, değerleri katalogda verilmiştir.

Söz konusu bu yüklenme kuvveti için tanımlanan formül

aşağıdaki gibidir:

1 – C’nin, rulmana ait, kataloglarda verilen, temel dinamik yük

400C’de kinematik viskozite,

mm2/s (cSt)

ort.

min.

maks.

2,2

1,98

2,42

3,2

2,88

3,52

4,6

4,14

5,06

6,8

6,12

7,48

10

9

11

15

13,5

16,5

22

19,8

24,2

32

28,8

35,2

46

41,4

50,6

68

61,2

74,8

100

90

110

150

135

165

220

198

242

320

288

352

460

414

506

680

612

748

1000

900

1100

1500

1350

1650

F

> 0,15 ise yüksek yüklenme kuvveti kabul edilir.

C

n/nlim

Şekil 4.1

Rulman Kullanıcı El Kitabı

21

Gresle yağlamada yük miktarının (rulmanın yüklenme kuvveti) etkisi, Şekil 4.1’deki diyagramda

F

oranı ile ifade edilmektedir. f katsayısı deneysel olarak bulunur ve aşağıdaki değerleri alır:

C

Fa