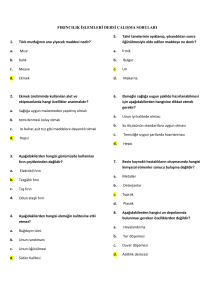

Ekmek üretiminde kritik kontrol ve kalite kontrol

advertisement

EKMEK ÜRETİMİNDE KRİTİK KONTROL VE KALİTE KONTROL NOKTALARININ BELİRLENMESİ Fırınlarda çok çeşitli (ekmek ve simit çeşitleri, pastalar, kekler, dolgulu unlu mamuller) unlu mamuller üretilip tüketiciye sunulmaktadır. Ürün çeşitliliği ve her ürün için farklı üretim yönteminin olması HACCP sisteminin bu sektörde uygulanmasını zorlaştırmaktadır. Hammadde seçiminde titiz davranılmaması, alınan hammaddenin sertifikaya sahip olmasının önemsenmemesi, işletme hijyen ve temizliğine gerekli önemin verilmemesi, fiziksel bulaşmanın nedeni olabilecek materyallerin üretim alanlarında bulundurulması, üretimde kullanılan ekipmanın temizliğine gereken önemin verilmemesi, hijyen bilincinin yerleştirilmesi için gerekli eğitimin alınmaması, gıda güvenlik sistemlerinin temelini oluşturan güncel iyi üretim uygulamalarının hayata geçirilememesi ve fırıncılıkta en sık karşılaşılan sorun olan haşere ile mücadele için gerekli tedbir ve eğitimin alınmaması fırıncılık sektörde karşılaşılan en önemli handikaplardır. Tüketici kuşkusuz yüksek kaliteli ürün tüketmek ister. Kalite en genel tanımıyla "ürünün tüketici taleplerini karşılayabilirliği" olarak ifade edilmektedir (JURAN, 1993). Ürünün güvenliğinin sağlanması kadar kalite kayıplarını en aza indirmek de önemlidir. Bunun için ise HACCP sisteminin yanı sıra Toplam Kalite Yönetimini de işlerliğe geçirmek esas olmalıdır (ERGÖNÜL ve ark., 2004). Henüz günlük hijyen ve temizlik uygulamalarını hayata geçirilmekte zorlanan fırıncılık sektörümüzde gıda güvenliği ve toplam kalite anlayışının tam olarak uygulanması oldukça uzun zaman alacak olsa da her işletme ürün güvenlik ve kalitesini sağlamak amacıyla bir dizi önlem ve uygulamayı işlerliğe geçirmelidir. HACCP sistemi kurulum çalışmalarına başlamadan önce ilk yapılması gereken HACCP takımının oluşturulması ve sorumlulukların belirlenmesi olmalıdır (TOPAL, 2001). Oluşturulan HACCP takımı, ürüne ait üretim akış şemasını belirlemeli, oluşturulan akış şeması üretim hattı üzerinde doğrulanmalıdır (MORTIMORE ve WALLACE, 1994). Kontrol altına alınmadıkları takdirde tüketici sağlığı açısından risk oluşturabilecek aşamalar olarak tanımlanan kritik kontrol noktalarının ortadan kaldırılması veya tehlikelerin kabul edilebilir seviyelere indirilebilmesi için öncelikle tehlike analizi yapılmalıdır (PEARSON ve DUTSON, 1999; PIERSON ve CORLETT, 1992; ANONYMOUS, 1992). Tehlike analizi gerçekleştirilirken yaygın olarak karar ağacı kullanılmaktadır. Ürüne ait akış şeması üzerinde yer alan her bir aşama tek tek irdelenip fiziksel, kimyasal ve mikrobiyolojik tehlikeler ortaya konulmalı, aşamanın kritik kontrol veya kontrol noktası olup olmadığı belirlenmelidir (ANONYMOUS, 1998). Ekmek üretimine ilişkin örnek akış şeması Şekil 1'de verilmiştir. Çalışma kapsamında ülkemizde en fazla tüketilen, her gün binlerce eve temel gıda olarak giren ekmeğe ait örnek üretim akış şeması oluşturularak, tehlike analizleri gerçekleştirilmiştir. Kritik kontrol noktaları ile kalite açısından önem taşıyan kalite kontrol noktaları belirlenip önleyici faaliyetler belirlenmiştir. Akış şeması oluşturulduktan sonra her bir aşama gıda kalite ve güvenliği açılarından irdelenmiş ve olası tehlikeler ile önleyici faaliyetler ortaya konulmuştur. A. Üretimde Kullanılacak Olan Hammaddelerin Temini ve Özellikleri: Ekmek yapımında kullanılan temel hammaddeler un, su, maya, tuz, şeker ve margarindir. Kaliteli ve güvenli bir son ürün eldesi için kullanılacak olan hammaddelerin kuşkusuz kaliteli ve güvenli olması esastır. Üretimde kullanılan temel hammaddeler, rolleri ve ürün güvenliği açısından taşıması gereken özellikler aydınlatılacak olursa; Un: Unlu mamuller sektörünün temel hammaddesi undur. Ekmeğe karakteristik özelliğini verir kalitesini birebir etkiler. Ülkemizde ekmekçilikte en yaygın kullanılan un buğday unudur. Buğday ununda bulunan temel proteinler gliadin ve glutenin, suda çözündüklerinde farklı özellikler gösterirler. Gliadin vizkos ve yapışkan, gluten ise lastiksi özellik göstermektedir. Hamurun ince açılmasını ve gaz tutmasını sağlayan glutendir ve gliadin ile gluteninin birleşimiyle meydana gelmektedir (KÖSE, 2000). Ekmek üretiminde kullanılacak olan unun sert buğdaydan elde edilen yüksek oranda gluten ve protein içeren un olması istenir. Un kalitesi, ekmek kalitesini direkt olarak etkileyeceğinden hammadde temini aşaması kalite 1 kontrol noktası olarak belirlenmelidir. Kullanılacak olan unun kalitesi kadar, gıda güvenliği açısından da bazı nitelikleri taşıması istenir. Unda en yaygın rastlanan tehlike küf gelişimidir. Küf gelişimi düşük su aktivitesine sahip olan tahıl ürünlerinde görülen en yaygın mikrobiyolojik tehlikedir. Küfler, ekmek pişirme aşamasında ulaşılan yüksek sıcaklıklar nedeniyle elemine edilebilseler de, küflerce sentezlenen sekonder metabolitler olan mikotoksinler kimyasal kontaminantlar olup son üründe varlıklarını sürdürebilirler. Mikotoksinlerin yüksek sıcaklıkta değişime uğrayarak hangi bileşiklere dönüştükleri ise halen araştırma konusudur (ANONYMOUS, 2004). Un yani temel hammaddenin temininde söz konusu kimyasal risk değerlendirilmeye alınmalı, aşama aynı zamanda kritik kontrol noktası olarak değerlendirilmelidir. Undan kaynaklanabilecek tek tehlike kimyasal olanlar değildir, aynı zamanda iyi elenmemiş unlar son üründe fiziksel tehlikelere neden olabilir. İyice elenmemiş unlarda taş, toprak ve çöp kalıntısı olması muhtemeldir. Yanısıra sinek ve böcek kalıntılarına da rastlanabilir. Bütün bu riskleri ortadan kaldırmak adına uygulamaya geçirilebilecek un iyi uygulama unun, kimyasal ve fiziksel bulaşan içermediğini gösterir onaylı bir sertifika karşılığında alınması ve işletmeye alınacak olan unun bir dizi analizden geçirilmesi olmalıdır. Alınan unun nitelikleri kadar, işletmede depolanması da gerek kalite gerekse gıda güvenliği açısından önem taşımaktadır. Unun depolanacağı alanlar serin ve kuru olmalı, depolama esasında unda mikrobiyolojik gelişme olmamalıdır. Unun depolanmasında görülen en büyük tehlikelerden biri de haşere zararıdır. Bu nedenle işletmede sürekli kontrol altında tutulan bir haşere mücadele programı olmalı, haşere gelişimini önlemek amacıyla gerekli tedbirler alınmalıdır. Haşereler unda hem fiziksel hem de biyolojik bulaşma kaynaklarıdır (ANONYMOUS, 2004). Maya: Ekmek yapımında "ekmek mayası" adı altında kullanılan kültür Saccharomyces cerevisiae'dır. Kültür glukoz, froktoz, sukroz ve maltoz gibi şekerleri parçalayarak fermente eder (GIANNOU ve ark., 2003). Fermentasyon anaerobik koşullarda gerçekleşmektedir ve sonucunda oluşan temel bileşik karbondioksittir. Karbondioksit oluşumu hamur hacminin önemli ölçüde artmasına neden olmaktadır. Kullanılan maya ekmek kalitesine etki eden diğer bir faktördür. Hamura yeter miktarda kültür eklenmemesi durumunda maya etki göstermeyecek, hamurda istenen miktarda gaz oluşumu dolayısıyla hacim artışı elde edilmeyecektir. Maya, bahsi geçen mikroorganizmanın saf kültürü olmalı, haricinde bir başka mikroorganizma gurubu içermemelidir. Su: Ekmek yapımında kullanılan en önemli hammaddelerden birisidir ve hamurun temel bileşenlerindendir. Su eklenmesiyle tuz, şeker ve maya çözündürülmüş, undan hamur elde edilmiş olur. Nişastanın ve sukrozun hidrolizi, pişme esnasında nişastanın jelatinizasyonu için önemlidir. Hamurun reolojik özellikleri ve enzim aktivitesi üzerine önemli etkisi vardır (KÖSE, 2000). Eklenecek olan suyun miktarının önemi kadar niteliği de önemlidir. Mikrobiyolojik açıdan arı, yabani mikroorganizma içermeyen, pestisit gibi topraktan suya bulaşabilecek olan kimyasal kirliliklerden arınmış olan çeşme suyu üretimde kullanılmalıdır. İşletmenin suyu periyodik olarak kontrole tabi tutulmalıdır. Hıfzısıhha gibi kamuya ait laboratuarlarda su analizleri yaptırılarak sonuçlar ileriye dönük denetlemeler için saklanmalıdır (KOREL ve ERGÖNÜL, 2002). Şeker: Maya tarafından fermente edildiklerinden şeker miktarı önem taşımaktadır. Yeterli gaz çıkışını, dolayısıyla hamur hacmini elde edebilmek için hamura şeker eklenebilir. Kullanılacak olan şeker kimyasal olarak saf olmalıdır. Yüksek sıcaklıkta stabil olan termofilik mikroorganizmalar içermemeli, pestisit ve insektisitten yoksun olmalıdır (GIANNOU ve ark., 2003; JAY, 1992). Şekerde fiziksel kirliliklerin de önemi yadsınamaz. Üretiminden kaynaklanabilecek kimyasal kalıntılar ile ağır metaller şekerdeki temel fiziksel ve kimyasal tehlikelerdir. Mikrobiyolojik, kimyasal ve fiziksel tehlikeler açısından önem taşıdığından kullanılacak olan şeker gıda güvenliği açısından oldukça önem taşımaktadır. Tuz: Hamura eklenen tuzun temel görevi lezzet vermek, ekmek hacmini sınırlandırmak ve gluteni sertleştirmektir. Tuz amilaz aktivitesini de arttırmaktadır. Böylece mayanın tüketeceği maltoz üretilmiş olur (KÖSE, 2000). Tuz gereğinden az eklenirse hamurun yapışkanlığı fazla olur, bu durumda şekil vermek oldukça zordur. Tuzun ekmek kalitesine olan etkisi yadsınamaz. Fakat kullanılacak olan tuz gıda güvenliği 2 açısından bazı özellikleri taşımalıdır. Tuz elde edilme yöntemi açısından yabancı madde bulundurmaya oldukça müsaittir. Piyasada çok farklı nitelikte tuzlar satışa sunulmaktadır. Ekmek üretiminde kullanılacak olan tuz sofra tuzu olmalı, yabancı madde içermemeli, dolayısıyla fiziksel tehlike taşımamalıdır. Tuz ambalajlı olarak, analiz sertifikası ile birlikte alınmalıdır. Margarin: İstendiği takdirde ekmek hamuruna katı veya sıvı yağ eklenebilir. Yağ ekmek lezzetini ve albenisini arttırmanın yanı sıra, hamura şekil vermeyi de kolaylaştırır. Yağ eklendiği takdirde ekmeğin nemliliği ve yumuşaklığı artar, yani tekstürü direkt olarak etkilenir. Uygun miktarlarda eklendiğinde ekmek kalitesi üzerine olumlu etki yapar. Kullanılacak yağı temin ederken dikkat edilmesi gereken nokta lipofilik bakterilerin bulunmaması olmalıdır (SCOTT ve MOBERG, 1995; JAY, 1992). Günümüzde gıda sanayinin en önemli sorunlarından biri yağlı tohumlardaki küf ve mikotoksin sorunudur. Yağlı tohumda yoğun küf gelişimi sonucunda sentezlenen mikotoksinler ekstraksiyon ve rafinasyon aşamalarında varlıklarını sürdürerek yağa geçebilmektedir (ERGÖNÜL ve GÜNÇ, 2003). Ekmekçilikte kullanılan yağ bu nedenle tüketilebilir özelliğe sahip yağ olmalıdır. Ürününe güvenilen fimalardan analiz sertifikası ile beraber temin edilmesi gerekmektedir. Antioksidan Kullanımı (Askorbik Asit): Ekmekte oksidasyon gelişimini ortadan kaldırmak ve ekmek kalitesini arttırmak amacıyla hamura eklenirler. Yeterli miktarda eklendiklerinde hamurun yapışkanlığını azaltır, elastisiteyi ve uzama miktarını arttırlar (GIANNOU ve ark., 2003). Antioksidan kullanımında gıda güvenliği açısından ise dikkat edilmesi gereken tek nokta kullanılacak olan bileşiğin kimyasal olarak saf olması ve gıdalarda kullanımına yasal olarak izin verilmiş olması gerektiğidir. B. Hamurun Dinlendirilmesi (Ön Fermentasyon) Hamurun ön fermentasyonunda, gaz oluşumu ile birlikte iç hacimle birlikte su tutma kapasitesi de artmakta, su hamur tarafından kolayca emilebilmektedir. Bu değişimin ekmek kalitesi üzerine olumlu etkisi olduğundan, aşama kalite kontrol noktası olarak belirlenmelidir. Aşamada kontrol altında tutulması gereken parametre ön fermentasyon süresi olmalıdır. Fermentasyon süresi 10-15 dakikadan az olmamalıdır. Az olduğu takdirde ekmekte gaz oluşumunun az olması ile beraber iç hacim de beklenenden az olacaktır. C. Hamura Şekil Verilmesi Hamura ekmek şeklinin verilmesi aşaması kalite açısından oldukça önem taşır. İnce olarak açılan hamura sonrasında silindir şekli verilir ve yoğurarak bastırmak suretiyle içindeki hava kabarcıklarının çıkması sağlanır. Eğer fazla havanın çıkışı sağlanmazsa ekmeğin içinde kalır ve pişen ekmek dilimlendiğinde büyük gözenekli yapıyla karşılaşılır. Ekmek kalitesini ve tüketici beğenisi direkt olarak etkilediğinden şekil verme aşaması da bir kalite kontrol noktasıdır. D. Fermentasyon Aşaması Şekil verilen hamur tava veya tepsilere alındıktan sonra 30-35°C ve %80 bağıl nemli ortamda 55-60 dakika boyunca bekletilerek fermentasyonun gerçekleşmesi sağlanır. Fermentasyon boyunca maya şekeri tüketerek gerekli gaz oluşumunu ve hacim artışını sağlar. Ekmek kalitesi açısından önemli bir aşamadır ve kalite kontrol noktasıdır. Fermentasyon süresinin gaz oluşum miktarı üzerine, sıcaklığın ise mayanın yani Saccharomyces cerevisae kültürünün çalışması üzerine önemli etkisi bulunduğundan parametrelerin takibi dikkatlice yerine getirilmelidir. 3 E. Ekmeğin Pişirilmesi Fermentasyon süresi tamamlanınca ekmek pişirilmek üzere fermentasyon dolabından çıkarılır. Karakteristik özelliğini vermek üzere üzeri bir bıçak yardımıyla boydan boya çizilir. Ekmeğin pişme süresi 220-240°C sıcaklıkta yaklaşık 20-25 dakikadır. Kaliteli bir ekmek üretimi için pişme süre ve sıcaklığının çok iyi ayarlanması gerekmektedir. Pişme esnasında fırına verilen buhar seviyesi de ortamın bağıl neminin belirlenmesi açısından oldukça önemlidir. Söz konusu süreden daha az pişirilen ekmeğin içinin pişmemiş olarak kalması muhtemeldir. Fazla pişirilen ekmek de yine tüketici tarafından arzulanmayan olumsuz kalite özelliklerine sahip olacaktır. Tüm bu parametrelerin sürekli kontrol altında tutulması amacıyla bu aşama da bir kalite kontrol noktası olarak belirlenmelidir. 4