alüminyum köpük metal üretiminde sıcaklığın köpük

advertisement

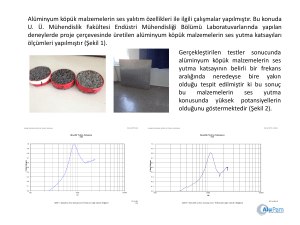

5. Uluslararası İleri Teknolojiler Sempozyumu (IATS’09), 13-15 Mayıs 2009, Karabük, Türkiye ALÜMİNYUM KÖPÜK METAL ÜRETİMİNDE SICAKLIĞIN KÖPÜK OLUŞUMUNA ETKİSİNİN ARAŞTIRILMASI INVESTIGATION OF PROCESS TEMPERATURE EFFECT ON FOAMING IN CLOSED-CELL ALUMINUM FOAM METAL PRODUCTION a, * Gökhan ÖZERa, * ve Ahmet EKERİMa Yıldız Teknik Üniversitesi Kimya-Metalürji Fakültesi Metalürji ve Malzeme Mühendisliği Bölümü 34210 Esenler/İstanbul, Türkiye, E-posta: gozer@yildiz.edu.tr, ekerim@yildiz.edu.tr Özet Köpük metaller, gözenekli bir yapıya sahip olmalarından dolayı, yoğun yapılı malzemelerle kıyaslandığında birçok üstün özelliğe sahiptir. Son yıllarda, hafif yapılı metalik köpük malzemelerde büyük gelişmeler görülmektedir. Bu çalışmada, döküm metodu ile üretilen kapalı hücreli köpük metal üretiminde, sıcaklığın köpük oluşumuna etkisi araştırılmıştır. E380 Al-Si alaşımı elektrik dirençli fırında eritilmiş, oluşan köpüğün kararlı kalması ve sıvı kompozit elde etmek amacıyla 26 µm ortalama tane boyutlu SiC, sıvı Al-Si alaşımına ilave edilmiştir. Değişen sıcaklık aralıklarında (585 0C–9000C), paslanmaz çelik bir lans vasıtasıyla potanın dibinden argon üflenmiştir. Üfleme sonucu oluşan gaz kabarcıkları sıvı kompozit yüzeyinin hacmini arttırarak köpük yapısını oluşturmaktadır. Sonuçta, hücre kararlılığının işlem sıcaklığına bağlı olduğu görülmüştür. Optimum köpük alüminyum; 585 0C’de, ortalama 2,592 mm gözenek çaplı ve % 64,33 gözeneklilik oranıyla üretilmiştir. Anahtar kelimeler: Köpük metal, kapalı hücre, sıcaklık etkisi. Abstract Owing to their pores, cellular metals posses a lot of unusual properties compared with bulk structural materials. In resent years, there is a high rate for the development of light-weight metal foams. In this study, process temperature which effect the foaming in closed-cell aluminium casting was investigated. E380 Al-Si casting alloy was melted in a electric resistance furnace. The powdered SiC in 26 µm average particle size was added to molten Al-Si alloy as a reinforcement for obtain a liquid composite. Pure argon gas was injected to bottom of crucible with a stainless steel lance in various temperatures between 585 0C-900 0C. Gas bubbles blowed up surface of liquid composite and formed the foamed structure. Results of experiments showed that foam cell stability depends on process temperature. The optimum foamed Al-Si alloy with 2,592 mm average pore diameter and uniform distrubution with 64,33 % was obtained at 585 0C. Keywords: Metal foam, closed cell, heat effect. 1. Giriş © IATS’09, Karabük Üniversitesi, Karabük, Türkiye Alüminyum köpük metaller çeşitli mühendislik uygulamalarında kullanım alanları bulabilecek malzemeler olarak son yıllarda oldukça ilgi çekmektedir.[1] Metalik köpüklerin avantajı onların yüksek mukavemetli yapısına rağmen oldukça düşük yoğunluğa sahip olmasıdır.[2] Hemen hemen bütün metaller köpük olarak üretilebilirler. Fakat her köpürtme mekanizmasının ve işleminin birbirinden farklı hücre yapısı ve özellikleri vardır.[3,4] Günümüze kadar pek çok köpük metal üretim yöntemleri geliştirilmiş olup dünyada ticari olarak kullanılan belirli üç yöntem mevcuttur. Bunlar: • • • Ergimiş metale gaz enjeksiyonu ile köpük metal üretimi. Ergimiş metale köpürtücü ilavesiyle köpük metal üretimi. Toz metalürjisi ile üretim.[5] Her üretim yöntemiyle üretilen metalik köpük malzemenin karakteristik yoğunluk, hücre boyutu ve hücre topolojisi vardır. Bazı metotlar büyük paneller ve bloklar yapmaya yeterli olup, bazıları ufak ve karışık şekilli parçalar üretmeye daha uygundur. Birçok üretim yöntemi olmasına rağmen gözeneklilik üretmek için sadece iki strateji mevcuttur; kendi kendine oluşum ve ön biçimlendirme. Kendi kendine oluşum fiziksel kurallara bağlıdır. Hücre yapısı rasgele oluşur. Hücre duvarları katkı malzemeleriyle kararlı hale getirilmelidir. Zira saf metal çok düşük viskozitesi ve yüksek yüzey enerjisi sebebiyle köpük oluşturamaz. Katkı malzemeleri, tipik olarak SiC veya Al2O3 parçacıkları, yüzey enerjisini azaltma ve viskoziteyi attırma eğilimindedir. Sonuçta baloncukların kararlılığı artar. Ön biçimlendirmede ise sonuç ürün yapısı hücre oluşum kalıbıyla tasarlanır. Katkı malzemeleri gerekli değildir.[6] Bu çalışmada ergimiş metale gaz üflenmesi ile kapalı hücreli köpük metal üretimi amaçlanmıştır. Bu metoda göre SiC, Al2O3 veya MgO gibi partiküller sıvı metale köpükleşme öncesi ilave edilmektedir. Dönen bir enjeksiyon şaftı yardımıyla gaz sıvı metal içerisinde küçük gaz baloncukları halinde homojen olarak dağılmaktadır. Gaz olarak soy gaz veya diğer yüksek saflıkta gazlar kullanılabilir. (azot, argon vb.) Gaz baloncukları seramik tozlarla karalı hale gelerek yüzeye çıkmakta ve oluşan sıvı köpük bir bant üzerine taşınarak ergime sıcaklığının altına soğutulmaktadır.[5] Kullanılan seramik tozların hacimsel oranı arasında ve partikül boyutu 5-20 µm %10-20 arasıda Özer G. ve Ekerim A. değişmektedir. Kullanılan tozların parça boyutu ve hacimsel oranı dikkatle seçilmelidir, çok yüksek ve düşük partikül boyutları problemler yaratabilmektedir. Kullanılan seramik partiküller köpüğün karalı hale gelmesinde anahtar rol oynamaktadır. Bu yöntemin en önemli avantajı sürekli olarak üretim yapılması ve ekonomik olmasıdır. Dezavantajı ise kesme ve şekillendirme gibi ikincil işlemler gerektirmesidir.[7] 2. Materyal ve Metot 2.1. Malzeme 2.1.1. Alüminyum Alaşımı Şekil 2. Köpük Malzeme Üretme Deney Düzeneği. Alüminyum esaslı köpük malzeme üretmek için bileşiminde silisyum bulunan ETİAL–160 seçilmiş ve analizi optik emisyon spektrometresi ile yapılmış, elde edilen sonuçlar Çizelge 1’de verilmiştir. Çizelge 1. ETİAL-160’ın Kimyasal Analizi. Si 8.29 Mg 0.054 Cu 3.80 Zn 0.710 Fe 0.634 Pb 0.072 Mn 0.81 Sn 0.016 Cr 0.01 Ti 0.113 Ni 0.043 Al Geri Kalan 2.1.2. Toz Malzemeler Ergitilmiş sıvı malzemenin içine kararlaştırıcı parçacık olarak ilave edilen SiC tozları olup, bu parçacıklar ticari kalitede, ortalama tanecik boyutu 26µ’dir. SiC için tane dağılım grafiği BT-9300 H Laser Particle Size Analyzer cihazında ölçülmüş olup, sonucu Şekil 1’ de verilmiştir. Şekil 1. SiC parçacıkların tane dağılımı. 2.1.3. Kullanılan Gaz Köpük oluşturmak için eriyiğe üflenen gaz yüksek saflıktaki (%99,99) argon gazıdır. 2.2. Köpük Metal Üretim Yöntemi Köpük malzeme üretmek ve deneysel olarak üretimi etkileyen değişkenleri belirlemek amacıyla gücü 3KWh olan ve üç faz akımla beslenen şematik resmi Şekil 2’ de görülen düzenek tasarlanarak imal ettirilmiştir. Ergitme işlemi için, pota içine kesilerek konulan alüminyum alaşımı malzeme fırına yerleştirilip üzeri kapatılarak kontrollü olarak sıvı faza gelmesi sağlanmış ve sıvının sıcaklığı kontrol panosundan ayarlanarak ve Pt-PtRh termo elementle kalibre edilerek 585-900°C sıcaklıklara ayarlanmıştır. Pota eksenine 45 derece açı ile daldırılan paslanmaz çelik borudan argon gazı ve toz parçacıklar gönderilirken diğer taraftan da pervaneli bir karıştırıcı ile sıvı malzeme, toz parçacıklar ve gaz karıştırılmıştır. Gazın basıncı, sıcaklık etkisi ve toz parçacık miktarına bağlı olarak sıvı malzemenin hacimce büyümesi sonucu yoğunluğu azalarak potanın üstünden taşmaktadır. Sürekli akan köpük haline gelmiş alüminyum alaşımı düz bir yüzey üzerine alınmakta ve levha şeklinde büyütülmesi sağlanmaktadır. Deneylerin yapılışında takip edilen sıra Şekil 3’deki işlem basamaklarından görülmektedir. Özer G. ve Ekerim A. Kalıp ve potanın kalıp boyası ile boyanması Metalin ergitilmesi Eriyiğe parçacık ilavesi (SiC %10-22) Argon gazı üflenmesi (1.5-6 dk.) (g) (h) Şekil 4.Deney sonuçları, (a)T=900 °C, %17 SiC; (b) T=850°C, %20 SiC; (c) T=800°C, %10 SiC; (d) T=750°C, %10 SiC; (e)T=700°C, %10 SiC; (f)T=650°C, %10 SiC; (g)T=600°C, %10 SiC; (h)T=585°C, %10 SiC Sıvı alüminyum-parçacık karışımını karıştırma (2-35 dk.- 820 rpm.) Şekil 5’de elde edilen köpük metalin kesit görüntüsü ve Şekil 6’da hücre yapısı görülmektedir. Eriyik yüzeyinde oluşan köpüğün kalıba dökülmesi (585 -900°C) Ürünün kalıpta havada soğutulması Köpük metal elde edilmesi Şekil 3 Köpük metal üretiminde izlenen işlem basamakları 3. Deney Sonuçları Şekil 5. Köpük metalin kesit görüntüsü. 3.1. Makroskobik İnceleme Deneyler, 585-900°C sıcaklık aralığında yapılmış olup elde edilen numunelerin makro büyütmedeki görüntüleri Şekil 4’ de görülmektedir. (a) (b) Şekil 6 Köpük metalin hücre yapısı. (c) (e) (d) (f) 3.2. Mikroskobik İnceleme Numuneler plakanın büyüme yönüne dik olacak şekilde kesilip sırasıyla; 60, 80, 120, 220, 320, 400, 600, 800 ve 1200 numaralı silisyum karbür su zımparası ile zımparalandıktan sonra elmas pasta ve alümina parlatıcı ile parlatma diskinde parlatılmıştır. Parlatılan numuneler LEICA DFC 280 Image Analiz mikroskobuyla ve görüntü analiz yazılımı ile incelenmiştir. Fırın sıcaklığının 585ºC olduğu koşulda elde edilen numunenin hücre duvar Özer G. ve Ekerim A. yapısının 200 büyütmedeki görüntüleri ve EDX analizi aşağıda verilmiştir. Çizelge 2 Malzemelerin Üretildiği Sıcaklığa Göre Elde Edilen Yoğunlukları. Sıcaklık (°C) 585 600 Yoğunluk (g/cm3) 1,85 1,90 Sıcaklık (°C) 650 700 Yoğunluk (g/cm3) 1,92 1,95 Sıcaklık (°C) 750 800 3 Yoğunluk (g/cm ) 1,98 1,98 Sıcaklık (°C) 850 900 3 Yoğunluk (g/cm ) 2,00 2,02 4. Sonuç ve Tartışmalar Şekil 7 Köpük metalin hücre duvarı yapısı. (200x) Şekil 8. Hücre Duvarının EDX analizi. 3.3 XRD Analizi X ışını kırınımı ile yapılan analizde köpük malzemenin yapısı incelenmiş olup, Şekil 9’ da sonuçlar verilmiştir. Şekil 9 Alüminyum Köpük Malzemenin XRD Analizi. 3.4. Yoğunluk Ölçümü Her bir numuneden boyutları eşit ve kenar uzunluğu 20 mm olan küp şekline getirilen numuneler önce havada ve daha sonra da suda tartılarak yoğunlukları Archimedes Prensibi’ne göre hesaplanmış olup sonuçları aşağıda Çizelge 2’ de verilmiştir. Deneylerin başlangıcında SiC taneciklerinin alüminyum tarafından ıslatılamadığı ve buna bağlı olarak oluşan köpüklerin kararlı olmadığı görülmüştür. İlk olarak köpük kararlığını arttırmak ve ıslatma probleminin çözülmesi gerektiği sonucuna ulaşılmıştır. Köpük kararlılığını etkileyen pek çok faktör bulunmaktadır. Bu faktörlere örnek olarak; hücre duvar kalınlığı, yüzey emilimi, yüzey devinimi, viskozite ve elastisite verilebilir. Köpük kararlılığı terimi hücre duvarlarında kırılma olmaması ve köpüğün drenajının sınırlandırılması manasına gelmektedir. Kırılma doğal olup, her zaman meydana gelebilecek bir olaydır.[8] Köpükler, köpük yüzeyinde tek katmanlı bir film oluşturan yüzeye aktif maddeler vasıtası ile kararlı hale getirilebilir. Bu katmanlar yüzey gerilimini azaltır, yüzey viskozitesini arttırır ve elektrostatik kuvvetler (ayrılma kuvvetleri) oluşturarak köpük filmi çökmeden korur.[9] Katı parçacıklar içeren sıvı köpük yapılarda köpük kararlılığı, gaz baloncuklarını ayıran ince filmin drenaj ve kırılmasına bağlıdır. Parçacıklar üzerindeki drenaj ve kırılma işlemine bağlı olarak, köpük kararlılığı artmakta veya azalmaktadır. Katı parçacıkların davranışının baş özelliği sıvı tarafından ıslanabilmeleridir. Islanabilme, genellikle katı ve sıvı yüzeyleri arasındaki temas açısıyla karakterize edilir (Şekil 10). Parçacık boyutu, biçimi ve konsantrasyonu gibi diğer faktörler de köpük kararlaştırmada önemli rol oynarlar. [10] Şekil 10 Temas açısı (θ). Temas açısı θ<90º olduğunda sıvının katıyı ıslattığı söylenebilir , eğer temas açısı θ>90º ise ıslatma olmamaktadır, x ise batma derinliğini gösterir.[10] Çizelge 3’den görüldüğü gibi SiC taneciklerin sıcaklığı yükseldikçe temas açısı düşmektedir. Yukarıda bahsedilen ideal ıslatma için gerekli olan θ<90º temas açısı SiC taneciklerin 1100ºC ısısında olmasıyla mümkün olmaktadır. Gerçekten de deneylerde sisteme 1100ºC’de verilen SiC tanecikleri alüminyum tarafından ıslatılabilmiştir. Sonuç olarak uygun derecede hidrofobik ( temas açısı 40º - 70º arasına tekabül eden) parçacıklar kullanılarak en uygun köpük kararlılığı elde edilebilir.[10] Sıvı alüminyum alaşım sistemine parçacıkların eklenmesi Özer G. ve Ekerim A. sıvı-metal ayrımının yüzey gerilimi düşürür. Buradan da anlaşılacağı üzere yüksek parçacık konsantrasyonu alüminyum köpüğü kararlı yapmaktadır. Islatma açısı (temas açısı) uygun olduğunda karalılık sağlanmaktadır, yüksek temas açısında (yetersiz ıslanma) ve düşük temas açısında (aşırı ıslanma) kararlılık görülmemektedir.[11] Temel olarak verilen sıcaklıkta seramik parçacıkların temas açıları bilindiğinde, parçacıklar en uygun kararlaştırma etkisinde seçilebilir. altında köpük oluşumunun gerçekleşmediği görülmüştür. • Bu çalışmadaki en önemli bulgu, dökümün yapıldığı sıcaklığın etkisidir. Döküm sıcaklığının seçilen alüminyum için yarı-katı (peltemsi) bir aralıkta olduğu zaman üflenen gazın yapıda hapsedilerek köpük metal yapısını oluşturduğu, yüksek sıcaklıklarda oluşan köpüklerin kararlı kalamayıp söndüğü tespit edilmiştir. 5. Teşekkür Çizelge 3 Sıvı alüminyumda SiC için temas açıları.[11] Seramik Sıcaklık (°C) Açı θ (º) Fazı SiC 900 150 1100 34 Bu çalışmanın finansman desteği Yıldız Teknik Üniversitesi Balkan İleri Döküm Teknolojileri Merkezi (BCACT) tarafından sağlanmıştır. Katı parçacıklar tarafından köpüğün kararlı hale getirilmesinin uygun bir mekanizması da eriyik viskozitesini yükseltmesidir. Yüksek viskozitede sıvı akışı yavaşlayacak ve böylece film drenajının hızı düşecektir. Sonuçta köpük daha kararlı olacaktır.[12] Buradan anlaşılacağı gibi viskoziteyi yükseltmek yani sıvının akışkanlığını azaltmak köpükleri daha kararlı yapmaktadır. Bizim deneylerde bulduğumuz sonuç budur. Son deneyde 585ºC sıcaklıkta yapılan bu çalışmada, yarı-katı-peltemsi-halde (yani düşük akışkanlıkta ve yüksek viskozitede) köpük yapı elde edilebilmiştir. Artan döküm sıcaklıkla köpük kararlılığı azalmaktadır. Daha düşük sıcaklıklarda yapılan dökümlerde daha başarılı sonuçlar elde edilmiştir. Tekdüze dağılmış katı parçacıklar eriyiğin viskozitesini arttırmaktadır. Bu, sıvı metalin düşey hareketini ağırlaştırmakta ve köpük kararlılığı kinetiğine katkıda bulunmaktadır. Düşük sıcaklık ve sıcaklık gradyenti ile eriyiğin üst kısmında peltemsi bir tabaka oluşturulmuş, pota dibinden üflenen gaz kabarcıklar oluşturarak oluşan kabarcıklar peltemsi bölgede hapsedilmiş ve köpük yapısı oluşturulmuştur. Bu köpük metal bir kalıba aktarılarak havada soğutulmuştur. Oluşan köpük metal Şekil 5 ve Şekil 6’da görülmektedir. Bu yöntem ile herhangi bir ıslatma ajanı olmaksızın kapalı hücre köpük metal üretimi yapılabilmektedir. Malzeme özelliği olarak, yüksek basma dayanımı, düşük yoğunluk, yüksek enerji emilimi, ses giderme özelliği, ısıya karşı dayanım, kaynak kabiliyeti gibi teknolojik özelliğinin iyiliği, işlenebilirliğinin kolay olması, düşük maliyeti ve geri dönüşümünün yapılması tercihli ve alternatifsiz kullanım özelliği sunmaktadır. Bu amaçlara yönelik malzemelerden Al-Si alaşımı malzeme deneysel olarak elde edilmiştir. [1] Banhart, J., Metallic foams: Challenges and Oportunities, in Eurofoam 2000,MIT-Verlag Bremen, 13-20, Germany,2000. [2] Yang, C.C., Nakae, H., Foaming characteristics control during production of aluminum alloy foam, Journal of Alloys and Compounds, vol.313, 188-191, 2000. [3] Ligun, M.,,Zhenlun S., Deping H., Cellular Structure Controllable Aluminium foams producted by high pressure ınfilitration process, Scripta Materials, vol.41, No 7, 785-789, 1999. [4] Banhart, J., Manufacture, Characterisation and Application of Cellular Metals and Metal Foams, Progress in Materials Science, vol.46, 559-632, 2001. [5] Babcsan, N., Banhart, J., Leitlmeier, D., Metal FoamsManufacture and Physics of Foaming, in International Conference “Advanced Metallic Materials”, 5-15, 2003. [6] Körner, C., Singer, R. F., Processing of Metal FoamsChallenges and Opportunities, Advanced Engineering Materials, vol. 4, 159-165, 2000. [7] Prakash, O., Sang, H., Embury, J. D., Structure and Properties Al-SiC foam, Materials Science and Engineering, A199, 195-203, 1995. [8] Babscán, N., Leitlmeier, D., Banhart, J., Metal FoamsHigh Temperature Colloids Part I. Ex Situ Analysis of Metal Foams, Colloids and Surfaces A: Physicochem Eng. Aspects, in press. [9] Banhart, J., Manufacturing Routes for Metallic Foams, JOM, vol.12, 22-27, 2000. [10] Körner, C., ve Singer, R. F., Arnold, M., Metal Foam Stabilization Stabilization by Oxide Network Particles, Materials Science and Engineering,A, vol.396, 28-40, 2005. [11] Hashim, J., Looney, L., ve Hashmi, M. S. J., The Wettability of SiC Particles by Molten Aluminium, Journal of Materials Processing Technology, vol119, 324-328, 2001. [12] Wübben, Th., Stanzick, H., Banhart, J., Odenbach, S., Stability of Metallic Foams Under Microgravity, Journal of Physics:Condensed Matter , vol.15, 427-433, 2003. Deneysel verilerin ışığı altında ulaşılan sonuçları kısaca özetlersek: • Kapalı hücreli köpük malzeme üretimi alüminyumsilisyum alaşımı için gerekli deney koşulları sağlanmıştır. • Deneysel olarak sıvı faza getirilen alüminyum, SiC ile takviye edilerek argon gazı basıncı ile gaz boşluklarının oluşturulup büyütülmesi sağlanmıştır. Deneyler sonucunda kapalı hücreli köpük metal elde edilmiştir. • Üretilen numunelerin ışık ve elektron mikroskobu ile elde edilen görüntüleri köpük malzemenin yapısal olarak elde edildiğini göstermiştir. Hücre duvarlarında SiC parçacıkları yerlerini almış, kompozit bir yapı elde edilmiştir. • Üretim kritik bir parçacık derişimi ile sağlanmış ve köpükleşme gerçekleştirilmiştir. Kritik derişimin üzerinde ve Kaynaklar