Metalurji ve Malzeme

Mühendisliğine Giriş

Metalurji ve Malzeme Mühendisliği Bölümü

Dersin amacı: Metalurji ve Malzeme Mühendisliğinde temel

konuları tanıtmak

Prof. Dr. Şerafettin Eroğlu

Bölüm 1: Genel Bakış:

Metalurji ve Malzeme

Mühendisliğinin tanımı; Malzeme

Türleri ve Malzeme Seçim süreci

Metalurji ve Malzeme Mühendisliği Nedir ?

Metalurji Mühendisliği, metal ve

alaşımlarının cevherden başlayarak

insanlığın hizmetine sunulma aşamasına

kadar geçen tüm kademeler ile ilgilenen

bir bilim dalıdır.

Mühendislik çalışmasının yer aldığı her

alanda

kullanılacak

malzemenin

özellikleri büyük önem taşımaktadır.

İnşaat sektörü, otomotiv sektörü, uzay

çalışmaları, elektronik cihaz yapımı ve

bunun gibi değişik birçok mühendislik

alanında özelliklerinden yola çıkarak

doğru

malzeme

seçimi

yapılması

gerekmektedir.

Bundan

dolayı,

Metalurji ve Malzeme Mühendisliği,

malzemenin

üretiminin

yanında,

kullanım yeri ve amacına yönelik

özelliklerinin

çeşitli

yöntemlerle

değiştirilmesi

diğer

bir

deyişle

geliştirilmesini de içermektedir.

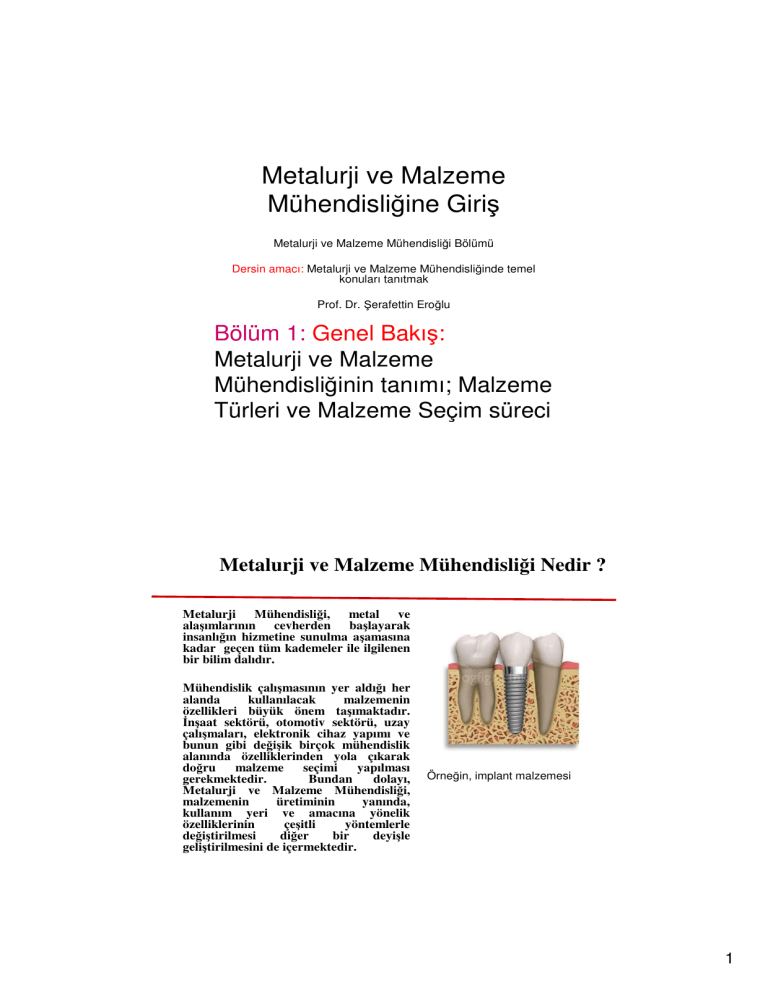

Örneğin, implant malzemesi

1

Metalurji ve Malzeme Mühendisliği Bölüm

Dalı

Gelişen teknoloji, daha spesifik özelliklere sahip

malzeme ihtiyacını ortaya çıkarmış, mühendislik

alanında metal dışı birçok malzemenin de

kullanımını

beraberinde

getirmiştir.

Bu

doğrultuda, metal dışı malzemeler de (seramik,

cam, kompozit, vb) metalurji ve malzeme

biliminin ilgi alanına girmiştir.

Ülkemizde, ilk metalurjik tesisler demir çelik

üretimi ağırlıklı olarak devlet tarafından

kurulmuştur. Kurulan ilk demir çelik tesisi

Karabük Demir Çelik İşletmeleridir. Bu tesisin

ardından Ereğli Demir Çelik Fabrikaları ve

daha sonra İskenderun Demir Çelik İşletmesi

kurulmuştur.

Bunun yanısıra demir dışı metal üretim tesisi

olarak da Seydişehir Alüminyum Tesisleri ilk

kurulan metalurjik tesislerdendir. Bugün

ülkemizde, gerek demir çelik üretimi ve gerekse

demir dışı metal üretimi gerçekleştiren orta ve

küçük ölçekli birçok işletme bulunmaktadır.

Metalurji ve Malzeme Mühendisliği

Bölüm Dalı

Metalurji ve Malzeme Mühendisleri

yeryüzündeki

mineral kaynaklarını

ve

hurdaları işleyip

onları nihai

ürünlere

dönüştürür, metal bileşiklerinden seramik

malzeme üretir ve kompozit malzeme imal

eder.

Metalurji mühendisleri sadece metal

üretmezler aynı zamanda ürettikleri ürünlerin

mukavemeti, sertliği, tokluğu, korozyon

davranışları gibi özelliklerini de belirlerler.

Metalurji ile matematik , fizik ve kimya

bilimleri arasında sıkı bir bağ vardır. Bu

temel bilimler metal üretim metodlarının ve

malzemelerin özelliklerinin anlaşılmasında

temel oluştururlar.

Metalurji ve Malzeme Mühendisi, demir-çelik,

demir dışı metal, metal dışı malzeme üreten

veya ara mamül üzerinde işlem gerçekleştiren

her türlü tesiste çalışma imkanı bulmaktadır.

Seramik bıçak

Hafıza pilinin zamanla

bilgisayarda yol açtığı

korozyon !

2

MALZEME NEDİR?

• Malzemeler üretim ve imal

işlerinde kullanılan fiziksel

maddelerdir.

• Malzemeleri yeryüzü kabuğundan ve

atmosferden elde ederiz.

• Örnekler : Silisyum (Si) and Demir (Fe), yer

kabuğunun sırasıyla ağ.% 27.72 and

%5.00 ini oluşturur.

Azot and Oksijen, atmosferdeki

kuru havanın sırasıyla hac.%78.08

ve% 20.95 ini oluşturur.

Malzeme Türleri

•

Metalik Malzemeler

Bir veya daha fazla metalik elementten oluşur.

Örnek: Demir, bakır, Aluminyum.

Metallik element metalik olmayan elementi (C, N gibi) bünyesinde

barındırabilir.

Inorganik olup atomları düzenli bir şekilde yer aldığı kristal yapıya

sahiptir.

İyi elektrik ve ısıl iletkenliğe sahiptir.

Çoğu oda sıcaklığında dayanımlı ve sünek olup yüksek

sıcaklıklarda bile nispeten dayanımlarını korurlar.

Metal ve alaşımları*

Demir esaslı

Ör: Çelik,

Dökme demir

Demir dışı

Ör: Bakır,

alüminyum

*: Bir metal alaşımı, iki veya daha fazla metalden ya da metal ile metal

olmayan elementlerden oluşur.

3

Malzeme Türleri

• Polimerik (Plastik) Malzemeler

Organik (karbon içeren) uzun molekül zincirlerine

ve ağına sahip çoğu kristal olamayan malzemeler

Bazılarında kristal ve kristal olmayan kısımlar

beraberce bulunabilir.

Elektriği kötü iletirler. Dolaysı ile yalıtkandırlar.

Mukavemet ve süneklilik büyük değişiklikler

göstermektedir.

Çoğunlukla düşük yoğunlğa , düşük bzonuma ve

yumuşama sıcaklığına sahiptirler.

Örnekler:- Poli Vinil Klorür (PVC), Polyester.

Uygulamalar :- Beyaz eşya, DVD, Kumaşlar vs.

Malzeme Türleri

• Seramik Malzemeler

Birbirine kimyasal olarak bağlı metalik ve metal

olmayan elementlerden oluşan, organik olmayan

malzemelerdir.

Kristal yapıda veya kristal olmayan yapıda veya

bunların karışımı olabilir.

Mekanik olarak kırılgandırlar.

Yüksek sertlik, yüksek sıcaklık dayanımı, yüksek

aşınma direnci göstermektedirler. Isıyı az geçirir.

Bu bakımdan yüksek sıcaklık sıvı metal ve ısıl işlem

fırınlarında astar olarak kullanılır.

Diğer uygulamalar : Aşındırıcılar (abrasifler), inşaat

malzemeleri, mutfak eşyaları vs.

Örnek- Porselen, cam, sislisyum nitrür.

4

Malzeme Türleri

• Karma (Kompozit) Malzemeler

İki veya daha fazla malzemenin karışımı

Dolgu ve güçlendirme malzemeleri ile bağlayıcıdan

ibarettir.

Malzemeler birbiri içinde çözünmez ve birbirlerinden bir

ara yüzeyle ayrılır.

İki tip karma malzeme:o Lifli (Fiber): Fiberler, ana faz (matris) içinde.

o Parçacıklı (Particle): Anafaz içinde parçacıklar

o Ana faz (matris) metal, seramik, polimer olabilir.

Örnekler : Cam lif ( epoksi veya polyester matris içinde

güçlendirici malzeme)

Beton ( çakıl taşları ve çelik çubuklar ile güçlendirilen

çimento ve kum)

Uygulamalar:- Uçak kanatları, inşaat.

Malzeme Türleri

• Elektronik Malzemeler

Hacım olarak büyük miktarlarda değil, fakat çok

önemli malzemeler.

Silisyum (Si), en çok bilinen elektronik malzeme

P, Sb gibi çeşitli katkılarla (Dopants) elektrik

özellikleri değiştirilebilir.

Örnekler:- Silisyum yongalar, tranzistörler

Uygulamalar :- Kompüter, hesap makineleri,

uydular, cep telefonları vs.

5

Malzeme Seçim Süreci

1. Uygulama

Özellikler

Uygulamaya uygun gerekli özellikler tespit edilir. Özellikler:

termal, mekanik, optik, manyetik, elektrik ve korozyon (yenim)

2. Özellikler

Malzeme(ler)

Özellikleri veren malzeme belirlenir. Malzeme: Bileşim, yapı

3. Malzeme

Proses

Gerekli olan proses veya süreç belirlenir. Proses, yapıyı ve

ürün şeklini değiştirir. Proseslere örnek:Döküm, sinterleme,

şekillendirme, tavlama, birleştirme, kaynak

Üç ana malzemenin karakteristik özellikleri

Metal

Seramik

Polimer

Mukavemetli

Mukavemetli

Sünek

Kırılgan

Ekseri

mukavemetsiz

Çok sünek

Elektriğ

lektriği iletir

Elektriğ

Elektriği iletmez

Elek

Elektriğ

triği iletmez

Isı

Isıyı iletir

Isı

Isıyı iletmez

Isı

Isıyı iletmez

Saydam değ

değil

Saydam olabilir

Saydam değ

değil

Parlak

Isı

Isıya dayanı

dayanıklı

klı

Düşük yoğ

yoğunluk

6

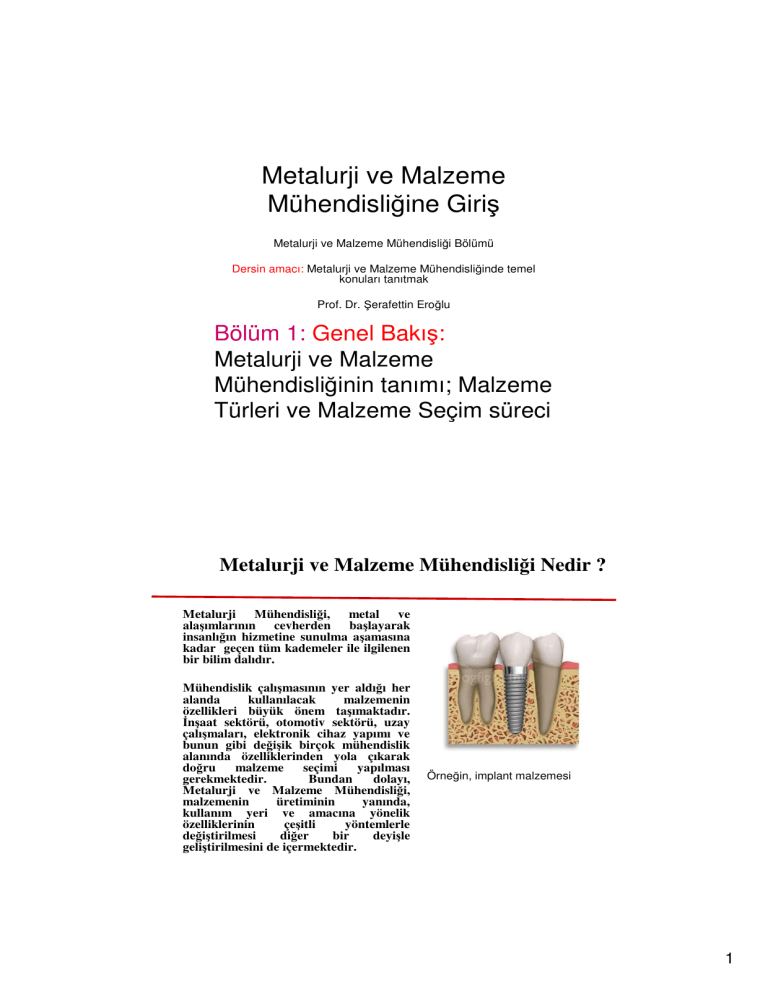

İmplant malzemeleri,

insan vucudunda

kullanılan insan yapısı

malzemelerdir.

Vucut implantı için malzeme seçimi ?

ÖDEV 1: Vucutta kullanılan implant malzemeleri nelerdir ? Neden bu malzemeler

kullanılır ? Hangi yöntemlerle implant üretilmektedir ? Araştırınız.

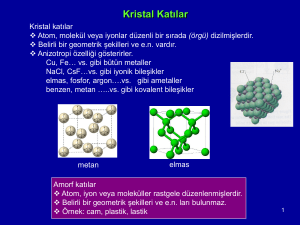

Bölüm 2 Malzeme Yapıları ve

özellikleri

ÖNEMİ: Bir malzemenin kristal yapısı o malzemenin bütün fiziksel

özelliklerini etkiler. Özellikle metallerin özellikleri kristal yapıya

büyük ölçüde bağlıdır.

7

Kristal Kafes Sistemleri

•

•

•

•

•

Atomlar arası çekme kuvveti atomları bir

arada tutar.Buna karşılık atomların

elektron yükleri nedeni ile birbirini itme

kuvveti de vardır. Çekme ve itme

kuvvetlerinin dengede olduğu uzaklık

atomlar arası uzaklığı belirler. Bu

uzaklık genellikle 0.1-0.2 nm kadardır.

Isı enerjisi verilerek atomlar arası

uzaklık artırılabilir. Hatta atomlar

birbirinden tamamen ayrılabilir.

Mühendislikte kullanılan malzemelerin

çoğu katı halde olup atomları üç boyutta

tekrarlanan bir atomlar düzeni içinde

bulunur. Böyle düzenli atom kümelerine

kristal yapı denir. Birim kümelerin her

biri birim kafes veya hücre adını alır.

Atomların dizilişi 7 ana kafes sisteminin

birinde gerçekleşir. Bunlar, kübik,

tetragonal, ortorombik, trikklinik,

hegzagonal ve rombohedral

sistemleridir.

Atomlar genelikle birim kafesin

köşelerinde,yüzeyinin ortalarında ve

merkezde bulunurlar.

Birim kafesin kenarlarına ve kenarlar

arasındaki açılara kafes sabitleri denir.

Kübik sistemde kenar uzunlukları kafes

sabiti a ile gösterilir ve bir birine eşittir.

Kenarlar bir birine diktir.

Metallerde Kristal Kafes Sistemleri

•

•

Atomlar hem küpün köşelerinde

( birer atom) ve hem de

merkezinde (1 atom) bulunuyor

ise bu kristal yapıya “Hacim

Merkezli Kübik” (HMK) kristal

yapı denir. HMK kafese sahip

metallere örnek olarak Cr, V,

Mo, W ve Ta verilebilir. Fe 911

C nin altında HMK yapıya

sahiptir.

Atomlarının kafes köşelerinde

(birer adet) ve yüzey

merkezlerinde (birer adet)

bulunduğu kristale “Yüzey

Merkezli Kübik” (YMK) kristal

yapı denir. YMK kristal yapıya

sahip metallere Cu, Al, Ag, Pb,

Fe (>911 C) örnek verilebilir.

YMK, en çok atomsal kayma

ihtimali olan kafes tipidir.

Hacim Merkezli Kübik

Kristal

Atomlar sert küre

şeklinde

gösterilmiştir.

Yüzey

Merkezli

Kübik Yapı

8

Metallerde Kristal Kafes

Sistemleri

•

Hekzagonal kristal

yapıda atomlar altıgen

prizma şeklinde dizilirler.

Üst ve alt tabakaların

köşelerinde altışar adet

atom bulunur. Bu

tabakaların ortasında

birer adet atom bulunur.

Üç atom orta tabakada

bir üçgen

oluşturmaktadır. Kafes

sisteminin bu yapısı,

hekzagonal kafes

tipindeki atomların az

şekil değiştirebilir

özellikte olmasına neden

olur. Hegzagonal kafese

sahip metaller: Mg, Ti,

Co, Zn, Cd.

Hekzagonal Kristal Yapı

Atomların yerlerini

açık şekilde

göstermek için

atomlar küçük küre

şeklinde

gösterilmiştir.

Atomlar sert küre

şeklinde

gösterilmiştir.

Metallerin kristal yapıları ve şekil değiştirme kabiliyetleri

•

•

Metallerin mekanik özellikleri kristal yapıya büyük ölçüde bağlıdır. Kristal kafese

dışarıdan bir kuvvet uygulandığında, metal atomlarının konumları karşılıklı kayar.

Kuvvet etkisi az olursa , kendi kafesteki yerinde sıkışır ve kuvvetin kalkması ile

tekrar başlangıçtaki yerine döner. Böylece metal “elastik deformasyon” gösterir.

Kuvvet tesiri büyük olduğunda, kristalin bir yerinde kayma sonucu metal atomlarının

kararlı düzeni bozulabilir. Uygulanan kuvvetin kalkmasından sonra metal eski

düzenine dönemez ve bu yeni karalı konum olduğu gibi kalır. Metal malzeme kalıcı

olarak biçim değiştirmiştir. Buna “plastik deformasyon” denir. Kayma işleminden

sonra metal atomları arasında öncekinde olduğu gibi yine benzer bağ kuvveti

oluşur. Şekillendirmeye, kuvvet etkisinin sürekli olarak devam etmesi halinde,

malzemenin yükleme bölgesindeki bütün atomların konumları kayıncaya kadar

devam eder. Ondan sonra yüklemenin devam etmesi halinde malzeme kırılır veya

kopar.

Kristal kafeslerin bu yapıları metallerin soğuk olarak işlenebilmelerini sağlar. Bu

açıdan bakıldığında en çok kayma ihtimali olan kafes, en iyi şekil değiştirmeyi

gösterecektir. Şekil değiştirme kabiliyetlerine göre kafes tipleri şunlardır:

–

–

–

Çok iyi şekil değiştirebilir kristal kafes: Yüzey merkezli kübik kafesi

(örnek:Pb, Al, Cu ..)

İyi şekil değiştirebilir kristal kafes: hacim merkezli kübik kafes (örnek W,

Ta, Cr…))

Az şekil değiştirebilir kristal kafes.: hegzagonal kafes (ör.Mg, Zn..)

9

Malzeme Özellikleri

ÖNEMİ: Her türlü konstrüksiyonda ve her türlü makine-alet yapımında en önemli konu malzeme

seçimidir. Malzeme seçimi ise, söz konusu makine veya könstrüksiyonun kullanma yerinin koşullarına

göre yapılır. Malzemenin özellikleri bu koşullara uygun olmalıdır. Malzemelerin çeşitli özellikleri

aşağıda tanıtılmaktadır.

Fiziksel özellikler: Yoğunluk, metalurjik yapı gibi.

Kimyasal ve elektrokimyasal özellikler: Kimyasal bileşim, korozyon gibi.

Mekanik özellikler: Çeşitli sıcaklık ve kuvvet uygulandığında malzemenin mukavemeti (çekme, basma,

kayma, darbe mukavemetleri gibi), elastikliği, sünekliği, kırılganlığı, sertliği ve aşınma direnci gibi.

Isısal özellikler: Özgül ısı ve ısı genleşmesi, ısı iletkenliği .

Elektrik ve magnetik özellikleri: Elektrik iletkenliği, magnetikliği

Akustik özellikleri: Sesi geçirmesi, sesi yutması ve yansıtması

Optik özellikler: Renk, ışığı yansıtması, ışığı geçirmesi veya yutması.

Bu bölümde bazı özellikler ve ölçüm teknikleri anlatılacaktır.

Yoğunluk

Yoğunluk, birim hacimdeki malzemenin kütlesidir. Teorik yoğunluk, birim hücredeki

atomların ağırlığının birim hücrenin hacmine bölünmesi ile bulunur.

Birim hücredeki atom

sayısı:YMK için n=4, HMK için

n=2’dir.

ρ teorik

A

m

Na

= =

V

V

n

Atom

ağırlığı

(gr/mol)

Avagadro sayısı

(atom/mol)

Birim hücrenin hacmi, cm3 (Kübik

birim hücrede a3’dür.)

Atomların üç boyutta düzenli dizilişi kristal yapıyı oluşturur. Kristal yapı türü bilinirse birim

hacimdeki atomların toplam sayısı ve ağırlığı kolayca bulunabilir. Ancak, doğada bulunan

kristallerde bazı atomlar düzenli dizilmediği için değişik türde kusurlar vardır. Bundan ötürü

hesaplanan teorik yoğunluk, gerçek yoğunluktan biraz fazladır. Mesela, bakırın gerçek

yoğunluğu ρgerçek=8.89 g/cm3, hesaplanan teorik yoğunluk ise ρteorik=8.94’dur.

Yoğunluk, metallerde 2-21, seramiklerde 2-6 ve polimerlerde 0.7-2.5 gr/cm3 aralığında

değişir. Malzemelerin ortalama yoğunluk değerlerini kıyaslarsak en yüksek yoğunluğa

metalik malzemelerin sahip olduğu görülür.

ρmetal > ρseramik > ρpolimer

Burada > büyüktür

anlamındadır.

10

Yoğunluğun önemli olduğu

uygulamalar

•

Yoğunluğu yüksek olan metaller

– Örneğin W (19.3 g/cm3), Pb, U

• Wolfram alaşımları yüksek

yoğunluğundan dolayı radyasyon

emici malzeme olarak tıp alanında

kullanılmaktadır.

• Ayrıca, W ve U esaslı alaşımlar

kinetik enerjili zırh delici malzeme

olarak kullanılmaktadır.

Radyasyon emici kalkanWolfram alaşımı

• Yoğunluğu düşük olan metaller

Ödev 2- Düşük yoğunluğa sahip metaller hangileridir? Düşük

yoğunluğa sahip metalik malzemelerin kullanım alanları nelerdir ?

Araştırınız.

Örnek: Yoğunluk hesabı

•

•

Soru: YMK kristal yapıya sahip bakırın teorik yoğunluğunu

(gr/cm3) hesaplayın. A=63.55 gr/mol, Na=6.023x1023

atom/mol. Birim hücredeki toplam atom sayısı n=4, Birim

hücre kenarı veya kafes sabiti a=0.3614 nm. 1nm=10-7 cm

Cevap:

63 .55

6

.

023

x10 23 = 8 .94 gr/cm 3

ρ Cu =

(0 .3614 x10 − 7 ) 3

4

Not: Uygulamada, mühendislik malzemelerinin yoğunlukları Arşimet prensibine veya

parçanın hacim ve ağırlık ölçümünden hesaplanır.

11

Ergime ve Kaynama Noktaları

•

•

•

•

Ergime ve kaynama noktaları atomlar arası bağlarla ilgilidir.

Katılarda kuvvetli bağlar, sıvılarda ise zayıf bağlar vardır. Katı

halden sıvı hale veya sıvı halden gaz haline geçerken bu bağlar

kopar. Bağ enerjisi ne kadar yüksek ise, katının ergime noktası ve

sıvının kaynama noktası da o derece yüksektir. Örneğin, NaCl de

atomlar birbirine iyonik bağ ile bağlanmıştır. Bağ enerjisi 183

kkal/mol’dür. Sodyum klorürün erime noktası 800 oC’dir. Buna

karşılık demir metalinde atomlar metalik bağlı olup bağ enerjisi 200

kkal/mol ve erime noktası 1535 oC’dir.

Genel olarak ergime sıcaklığı yüksek olan malzemeler,

dayanıklıklarını ergime sıcaklığı düşük olan malzemelere kıyasla

daha fazla muhafaza ederler. Seramiklerin ergime sıcaklıkları

yüksek ve kimyasal karalılıkları iyidir. Fakat,mekanik ve termal

şoklara karşı direnci azdır. W, Mo, Ta gibi bazı metallerin ergime

sıcaklıkları çok yüksektir. Wolframın ergime sıcaklığı 3410 C ‘dir.

Isıl Genleşme

Katılarda atomlar birbirine sıkıca bağlı

olduğundan malzeme içinde serbestçe

hareket edemezler. Ancak, atomlar

bulundukları noktalarda sıcaklığa bağlı

olarak bir titreşim hareketi yapabilirler.

Bir katı cisme ısı verildiği zaman verilen

ısının kinetik enerjiye dönüşmesinden

dolayı atomların yapmakta oldukları

titreşim hareketi artar, kapladıkları hacim

genişler. Bu olaya “ısıl genleşme” denir.

Verilen ısı artırılacak olursa hareketlenen

atomlar bulundukları kafes sisteminin

dışına çıkarlar. Kristal kafesi terk eden

atomların etkisiyle kafeste bozulma olur,

bunun sonucunda metal erir.

Malzemelerin ısıl genleşme katsayıları

ergime sıcaklıkları arttıkça azalır. Bunun

nedeni ergime sıcaklığı yüksek olan

malzemelerde bağ enerjisinin çok yüksek

olmasıdır. Örneğin:Mg elementinin

ergime sıcaklığı 650 oC ve ısıl genleşme

katsayısı α =26x10-6 cm/(cmoC); Fe

elementinin ise ergime sıcaklığı 1535 C

ve ısıl genleşme katsayısı α =10x10-6

cm/(cmoC).

Uzunluktaki

değişim

Sıcaklıktaki

değişim

İlk uzunluk

Lineer Genleşme katsayısı

Malzemelerin lineer genleşme katsayısı, sıcaklık

ile malzeme bir boyutundaki değişim ölçülmek

suretiyle yukarıdaki formül ile hesaplanabilir.

12

Isı ve Elektrik İletkenliği

•

Isı iletkenliği: Isı enerjisi, serbest elektron

hareketi ve atomların ısıl titreşimi ile iletilir.

Serbest elektronlar, ısıl titreşime göre 10-100

kat daha fazla ısıl enerji iletirler. Bu nedenle

metallerin ısı iletimi diğer malzemelere göre

daha yüksektir. İyonsal ve kovalent bağlarda

ısıl enerji yalnız atomların ısıl titreşimi ile iletilir.

Bu tür malzemelerin ısı iletkenliği çok düşüktür.

Bu tür malzemeler ısıl yönden yalıtkan

sayılırlar.

•

Elektriksel iletkenlik: Malzemelerde

elektriksel iletkenlik, elektriksel alan etkisinde

kalan serbest elektron hareketleri ile sağlanır.

Metallerde valans elektronlar serbest halde

bulunduklarından kolaylıkla yüksek iletkenlik

elde edilir. İyonsal ve kovalent bağ içeren

malzemelerde serbest elektron

bulunmadığından iletken sayılmazlar. Ancak,

bazı kovalent bağlı malzemelerde (Si, Ge vb.)

yabancı atomların (P,B vb.) ilavesi ile yeterli

sayıda elektron serbest hale gelerek elektrik

iletimi sağlayabilirler. Bu tür malzemelere yarı

iletken denir.

Fazla ısınmış bilgisayar

Metallerin ısı ve elektrik iletkenlikleri

Mekanik özellikler

•

Mekanik özellikler mühendislik uygulamalarında yaygın olarak kullanılırlar. Hemen

hemen bütün mühendislik dalları, özellikle malzeme ile yakından ilgilenenler,

malzemeyi tanımak, mekanik özelliklerini tespit etmek, deney yapmak ve sonuçlarını

irdelemek zorundadır. Yine malzemelerden yapılan her türlü alet ve eşyanın kalite

kontrolü ve verimli bir şekilde seri üretimi, ancak mekanik deneylerden faydalanılarak

gerçekleştirilebilir. Örneğin, malzeme mukavemeti, konstrüksiyon ve makinaların

ömrü ve verimliliği ile ilgili çok önemli bir özelliktir. Mekanik deneylerle tespit edilen bu

özellik, dizaynlarda malzeme seçimini etkileyen en önemli faktörlerden biridir.

Mekanik deneylerin kullanılma yerleri özetlenecek olursa, aşağıdaki ana amaçlar

sıralanabilir:

–

–

–

–

Belirli bir dizayn için kullanılacak malzemenin uygun olup olmadığının

tespit edilmesinde,

Yeni bir dizaynda, çeşitli malzemelerden hangisinin daha uygun olacağının

tayin edilmesinde;

Belirli özelliklerdeki, malzemelerden yapılmış alet ve cihazların kalite

kontrolün de, performanslarının tayininde ve kullanışları sırasında ortaya

çıkan aksaklıkların tespit ve giderilmesi ile ilgili çalışmalarda;

Malzeme bilimi ile ilgili teorik çalışmalarda ve teorik kuralların pratiğe

uygunluğunun tespitinde.

13

Mekanik özellikler-sertlik

Önemi: Malzemeler üzerinde yapılan en genel deney

sertlik ölçümüdür. Bunu başlıca sebebi deneyin basit

Uygulanan

oluşu ve diğerlerine nazaran numuneyi daha az tahrip

etmesidir. Diğer bir avantajı ise, yapılan basit sertlik

Batıcı

Kuvvet

ölçümleri ile malzemenin çekme mukavemeti hakkında

ucun çapı

bir fikir edinmek olasıdır. Örneğin çeliklerde, çekme

Brinell Sertlik

mukavemeti sertlik ile artar.

İzin çapı

Ölçüm yöntemi

Tanımı:Sertlik, göreceli bir ölçü olup sürtünmeye,

çizmeğe, kesmeye ve plastik deformasyona (kalıcı

Brinell Sertliği (BSD) α Kuvvet / (izin küresel yüzey alanı)

şekil değiştirme) karşı direnç olarak tarif edilir.

Ölçümü: Sertlik ölçme genellikle, konik veya küresel

Burada “α=Orantılı” anlamındadır.

bir standart ucun malzemeye batırılmasına karşı

malzemenin gösterdiği direnci ölçmekten ibarettir.

Uygulanan

Uygun olarak seçilen bir sert uç, tatbik edilen bir yük

veya kuvvet altında malzemeye batırıldığında malzeme

Kuvvet

üzerinde bir iz bırakacaktır. Genel deyimle

Rockwell Sertlik

malzemenin sertliği bu izin büyüklüğü ile ters

Ölçüm yöntemi

orantılıdır. En çok kullanılan sertlik ölçme yöntemleri İzin

Rockwell sertliği

şunlardır:

derinliği

-Brinell sertlik ölçme yöntemi: 5-10 mm çapında

RSD α 1 / (iz derinliği)

bilyenin numunede biraktıği izin çapı

ölçülür.Uygulanan kuvvet:250-500-1500-3000 kgf.

Kuvvet

-Rockwell sertlik ölçme yöntemi: 120 tepe açısına

sahip elmas konik ucun numunede bıraktığı izin

Vikers

derinliği ölçülür.Uygulanan kuvvet:10-150 kgf.

sertlik

-Vickers sertlik ölçme yöntemi: 136 tepe açılı piramit

ölçme

elmas ucun numunede bıraktığı izin genişliği

yöntemi

ölçülür.Yük: 1-120 kg.

Bu ölçmeler arasında ilişkiler olup, çevrim tabloları

Batıcı ucun

Vikers sertliği

vasıtası ile bir ölçme değerinden diğerine geçmek

geometrisi

mümkündür.

(VSD) α Kuvvet/ (İz alanı)

Malzemeye bir dış kuvvet uygulandığında, malzeme içinde bu

dış kuvveti dengeleyen bir karşı kuvvet oluşur. Denge halinde

birim yüzey alana düşen kuvvete gerilme (σ) denir.

Gerilme

σ = F/A

Kuvvet

Mekanik özellikler-Çekme testi

Burada σ=Gerilme, (1 N/mm2=1 MPa, 1 kgf/mm2=9.81 MPa)

K= Kuvvet, (N, kgf)

A= kesit alanı ( mm2)

Uzamadaki değişim

Mühendislik gerilmesi, kuvvetin başlangıçtaki alana (Ao) bölünmesi ile

bulunur.

Orijinal uzunluk

Gerilme altında kalan bir malzemenin boyutlarında değişim olur.

Malzeme boyutlarında birim uzunlukta meydana gelen deformasyon,

uzama (ε

ε) olarak ifade edilir.

Mühendislik uzaması (%) ε =(L-Lo)/Lox100=(∆

∆L/Lo)x100

Kuvvet

Mühendislik gerilmesi σ = F / Ao

Burada L= malzemenin gerilme altında ölçülen uzunluğu

Lo=Malzemenin gerilme uygulanmadan önceki uzunluğu

∆L=Uzamadaki değişim

Mühendislik uzaması uzamadaki değişimin (∆L) ilk uzunluğa (Lo)

bölünmesi ile bulunur.

14

Çekme testi

Çekme deneyleri metal ve alaşımların dayanımlarını belirlemek için kullanılır. Bu deneyde, metal numune

nispeten kısa zamanda ve sabit hızda, kopuncaya kadar çekilir.

Gerilme-Uzama eğrisinin açıklaması

Çekme dayanımı

Elastik

sınır

Kopma

dayanımı

Boyun verme burada

başlar

Yumuşak sünek çelik

Gerilme

Deneyin başlangıcında düşük gerilmeler altında malzeme

elastik olarak uzar, bu da yük kaldırıldığı zaman parçanın

ilk uzunluğuna döneceği anlamına gelir. Yük, plastik veya

geri dönmeyen uzama olacak kadar büyük ise elastik

sınır aşılır. Elastik sınırdaki plastik deformasyonun

başladığı gerilmeye “akma dayanımı” denir. Deney

parçasının boyunu daha da uzatmak için gerilmeyi artırmak

gerekir. Gerilmenin ulaştığı en yüksek değere “çekme

dayanımı” denir. Bu noktadan sonra deney parçasında

bazı malzemelerde (ör.yumuşak çelik) boyun verme başlar

ve kesitte daralma olur. Gerilme, kopma olana kadar

azalır. Kopma anındaki gerilmeye “kopma dayanımı”

denir ve çekme dayanımından düşüktür.Boyun vermeyen

malzemelerde çekme ve kopma dayanımları aynıdır.

Kopma anındaki uzamaya kopma uzaması veya toplam

uzama denir. Kırılgan malzemelerde uzama az, sünek

malzemelerde fazladır. Sünek yumuşak çeliklerde %30-40

uzama görülebilir. Buna karşılık kırılgan seramiklerde,

uzama %1’in altında olabilir.

Akma dayanımı

Kopma uzaması

Plastik deformasyon

Uzama (%)

Düşük karbonlu çeliğin çekme

testi eğrisi

Elastik sınırın altında gerilme, uzama ile lineer olarak artar

ve bu ilişki aşağıdaki Hooke Yasası ile ifade edilir:

σ=Eε

Burada E=Elastik modülü (Young Modülü)’dür ve doğrunun

eğiminde bulunabilir. Birimi, N/mm2 veya MPa’dır.

Çekme testi

Uygulamada genellikle çekme dayanımı,

kopma anındaki uzama veya toplam uzama

ve akma dayanımı değerleri rapor edilir.

Kırılgan malzeme

Soru: Ticari saflıktaki 10 mm çapında daire kesitli bir

metal numunenin orta kısımdaki ölçüm boyu işaretleri

birbirinden 50 mm uzaklıktayken kopmada bu uzaklık 67.0

mm olmaktadır (Aşağıdaki şekil). Çekme testi, numunede

akmanın 100 kgf da başladığını ve numunenin en yüksek

150 kgf’lık kuvvete dayandığını göstermiştir. (a) toplam

mühendislik uzamasını, (b) akma dayanımını ve (c) çekme

dayanımını MPa olarak hesaplayın.

50 mm

Orijinal

L0

numune

Gerilme

Sünek malzeme

Elastik

bölgeçizgilerin sol

tarafı

L=

Kopmada ölçüm

uzunluğu (67 mm)

Kopma

sonrası

numune

Toplam uzama

Cevap:

(a)Toplam mühendislik uzaması (%) ε =(L-Lo)/Lox100

=(67-50)/50x100=%34

Uzama (%)

Kırılgan ve sünek malzemelere ait gerilmeuzama eğrilerinin kıyaslanması. Kırılgan

malzemelerde uzama azdır.

(b) 1 kgf=9.81N, F=100 kgf=981 N,

Alan=Ao=(πD2/4)=3.14x102/4=78.5 mm2

Akma dayanımı=F/A=981/78.5=12.5 N/mm2=12.5 MPa

(c) 150 kgf=1471.5 N

Çekme dayanımı=F/A0=1471.5/78.5=18.7 N/mm2=18.7 MPa

15

BÖLÜM 3 - DEMİR ve ÇELİK ÜRETİMİ

Önemi: Dünya’da üretilen metallerin yaklaşık %90’ını demir ve çelik oluşturur. Bunun büyük

bir bölümü düşük alaşımlı* karbon çeliği halindedir. Karbon çeliği, gerek mukavemeti, gerekse

işlenebilme özellikleri bakımından makine ve ekipman imalatı için en uygun metaldir. Üstelik

fiyatı da en ucuzdur. Karbon çeliğinin en büyük dezavantajı, korozyona (ör. Oksitlenme) karşı

dayanıksız oluşudur. Ancak, korozyona karşı alınan önlemler (kaplama, alaşımlama gibi) ile

korozyon hızı azaltılmaktadır. Demir ve çeliğin endüstride yaygın olarak kullanılmasının başlıca

nedenleri, doğada diğer metallere nazaran çok bulunması, üretiminde diğer metal üretim

yöntemlerine göre daha az enerji gerektirmesi ve özelliklerin geniş sınırlar içinde

iyileştirilebilmesidir. Demirin özellikleri, alaşımlama ve ısıl işlemlerle, diğer metal malzemelerde

ulaşılmayacak ölçüde değiştirilebilir. Hemen hemen tüm bilinen teknolojik yöntemler ile

şekillendirilmesi mümkündür.

Endüstride saf haldeki demir endüstride kullanılmamaktadır. Yüksek fırınlardan elde edilen

ham demirler saf olmayıp, içinde bir çok safsızlıklar (empüriteler) bulunmaktadır. Bu demirler

ya dökme demir olarak kullanılmakta, ya da içinde bulunan karbon oranı düşürülerek karbon

çeliği haline getirilmektedir.

Saf demirin önemli bazı özellikleri: Erime noktası=1535 o C, Yoğunluk:7.87 g/cm3

Çekme dayanımı:245-280 Mpa, Akma dayanımı:70-140 MPa, Sertlik:82-100 Brinell

•Bir alaşım, iki veya daha fazla metalin veya bir metalle metal olmayan elementin

karışımıdır. Ör: Fe-C,Cu-Zn

Demir üretimi

•

Demir yüksek fırınlarda, demir cevheri, kok kömürü ve curuf yapıcı kireçtaşı ile birlikte

yüksek sıcaklıklarda kimyasal reaksiyonlar neticesinde elde edilir. Yüksek fırın

tabanından erimiş halde ham demir ve başlıca silikat, kalsiyum bileşikleri ve

aluminatlardan oluşan sıvı curuf çıkar.

• Demir cevheri olarak genellikle hematit (Fe2O3) ve manyetit (Fe3O4) mineralleri kullanılır

Manyetit %72,4 oranında demir içerir. Hematit ise en çok %69,9 oranında demir ihtiva

eder. Doğada bulunan mineraller içlerinde daima bir miktar kil, kum vb. maddeler

bulunur.

• Bazı halde cevher içinde fosfor, kükürt ve arsenik gibi elementlere de rastlanır. Bunlar

elde edilen ham demir içine girerek demirin kalitesi üzerine olumsuz etki yaparlar.

Demir cevherinde bulunan yabancı maddeler içinde en fazla miktarda olanı silisyumdur.

Cevherde bulunan silisi bağlamak için fırına cüruf oluşumunu kolaylaştıran kireçtaşı

ilave edilir.

YÜKSEK FIRIN: Yüksek fırın, şekil 1’de gösterildiği gibi birbiri üzerine konmuş iki kesik

koniye benzer genellikle 12 m çapında 28-30 m yükseklikte iç yüzeyleri sıcaklığa

dayanıklı tuğla ile örülmüş bir fırındır. Yüksek fırında malzeme (cevher+kok+cüruf

yapıcı) üst kısımdan yüklenir. 1 ton cevher için yaklaşık olarak 500 kg kok kömürü ve

kullanılan cevherin kimyasal bileşimine göre 200-250 Kg cürüf yapıcı katkı maddeleri

(genellikle kireç taşı) katılır. Kömürü yakmak üzere alt kısımdan 600-850 oC

sıcaklığında 2000 kg hava gönderilir.

Fırının üst kısmından sürekli olarak yüklenen malzemeler aşağı doğru ilerlerken, fırının

değişik sıcaklık bölgelerinde reaksiyona (Şekil’1e bak) girerek demir cevheri pik demire

dönüşür. Erimiş halde ham demir fırın tabanındaki haznede toplanır. Bunun üzerinde

yoğunluğu daha az olan erimiş halde cüruf bulunur. Bunlar periyodik olarak erimiş

halde dışarı akıtılır. Fırına 1 ton cevher yüklenmesi halinde yaklaşık olarak 500 kg pik

demiri ve 200-250 kg cüruf elde edilir. Fırının üst kısmından yüksek fırın gazı olarak

bilinen gaz çıkar. Bu gazın bileşiminde yüksek oranda karbon monoksit ve az miktarda

hidrojen gazı bulunduğu için gaz yakıt olarak kullanılır. 1 ton cevher kullanılması halinde

yaklaşık olarak 2800 kg yüksek fırın gazı oluşur.

16

Yüksek fırının şematik

gösterimi

Fe203, Fe3O4+SiO2+Al203

C

Kok

Kömürü

Coke

Limestone

Kireç taşı CaCo3+MgCO3

Ore

Demir Iron

cevheri

CO, CO2 gas

Isıya dayanıklı refractory

çelik ceketli vessel

tuğla duvar

Demir cevheri

layers ve

of kokcoke

katmanları

and iron ore

Sıvı demir

Sıcak Hava air

Sıvı curuf slag

I

II

III

IV

V

BLAST FURNACE YÜKSEK FIRIN

1. Isı generation

üretimi

heat

C+O 2 →CO 2

reduction

of iron ore

to metal

2.

Demir cevherinin

metale

redüksiyonu

VI

Molten iron

CO 2 +C→2CO

3CO+ Fe 2 O 3 →2Fe +3CO 2

Demir

üretiminde

ana

reaksiyonlar

3.purification

Saflaştırma

CaCO 3 →CaO+CO 2

Curuf

CaO + SiO 2 +Al2 O 3 →slag

Sıcaklık bölgeleri: I=200 oC, II=400 oC, III=650

oC, IV=1000 oC, V=1300 oC, VI=1500 oC

Yüksek fırında oluşan kimyasal reaksiyonlar:

Yüksek fırın içinde yukarıdan aşağıya doğru sıcaklık gittikçe artar. Üç ana

kimyasal reaksiyon vardır:

(1) Isı oluşumu:

C+O2 CO2

Kömürün oksijenle reaksiyona girerek yanması sonucu önemli miktarda

ısı açığa çıkar. Artan sıcaklık ile diğer reaksiyonlar oluşur.

(2) Demir cevherinin metale redüksiyonu: Karbondioksit (CO2) gazı fırın

tabanından yukarı doğru çıkarken C ile reaksiyona girerek CO gazı oluşur:

CO2+C 2CO

CO gazı sayesinde demir oksit aşağıdaki ana reaksiyonda gösterildiği gibi

demire redüklenir.

3CO+Fe2032Fe+3CO2

Yüksek sıcaklıklarda (1200-1500 oC) direk olarak C (kömür) ile de

aşağıdaki ana reaksiyonda gösterildiği gibi redüklenme olur ve demir

erimeye başlar.

FeO+CFe+CO

1290-1500 oC sıcaklık aralığında değişik oranlarda C, Mn gibi elementleri

içeren demir erir ve fırın tabanında toplanır.

(3) Saflaştırma: Kireçtaşı 800 oC civarında parçalanır ve ortaya çıkan

kalsiyum oksit, silisyum oksit, aluminyum oksit, kükürt gibi cevherde

bulunan maddelerle reaksiyona girerek sıvı cüruf oluşur. Daha az yoğun

olan sıvı cüruf sıvı demir üstünde bulunur.

17

Yüksek fırından çıkan ürünler

Yüksek fırından elde edilen asıl ürün “pik demiridir”. Bunun yanında yüksek fırın

cürufu ve yüksek fırın gazları gibi yan ürünler de elde edilir.

1) Pik Demir: Bünyesinde %90’dan fazla demir ve %3-5 oranında karbon bulunan

ham demire pik demir denir. Yüksek fırından elde edilen pik demirin bileşimi

kullanılan hammaddeler ve fırın işletme koşullarına bağlıdır. Pik demirin kimyasal

bileşimi (Ağırlıkça %)ortalama olarak şöyledir:

Fe:>90% C:%3,0-4,5 Si: %1,0-4,0 Mn:%0,2-1,5 S:%0,4-0,10

P:%0,10-1,0

Pik demirleri ya çelik piki ya da döküm piki olmak üzere iki şekilde kullanılır.

Yüksek fırından alınan ve çelik üretiminde kullanılacak pik demiri erimiş halde

doğrudan doğruya çelik ünitelerine gönderilir. Döküm pikleri, dökme demir

üretiminde kullanılıp, yüksek fırından sıvı halde alınıp kalıplara dökülerek

dökümhanelere gönderilir.

2) Yüksek fırın cürufu: Demir yüksek fırını cürufunun kimyasal bileşimi aşağıda

verildiği gibidir:

SiO2:%30-35,CaO:%35-45, Al2O3:%10-15, MgO:%2-10, S:%1-2, MnO:%0,1-1,2

FeO:%0,2-0,4

Cüruf fırından 1300-1400 oC sıcaklığında erimiş olarak dışarı atılır. Yüksek fırın

cürufu büyük ölçüde ani soğutma yapılarak çimento katkı maddesi olarak

kullanılabilir.

3) Yüksek fırın gazı: Yüksek fırın içersine verilen yaklaşık 2 atmosfer basınçtaki

sıcak hava, ateşleme ile başlayan yanma olayı ve kok kömüründen karbon

alınması için harcanmaktadır. Fırın içersinde aşağıdan yukarıya doğru çıkan sıcak

hava, yanma olayı ile oluşan CO, CO2, H2 ve N2 gazı ile birlikte yüksek fırının üst

kısmından dışarıya atılır. Fırına verilen havayı ön ısıtmada kullanılan yüksek fırın

gazlarının ortalama bileşimi şöyledir:

CO:%13-16, CO2:%22-27, H2:%3-5, N2:%56-57

Çalışma Soruları-Vize

1-Metalurji ve malzeme mühendisliği nedir ? Açıklayınız. Çalışma alanlarını yazınız.

2-Malzeme seçim sürecini açıklayınız. Örnek veriniz.

3-Malzemeleri türlerine göre sınıflandırınız.

4-Metalik, seramik ve plastik malzeme nedir ? Temel özelliklerini yazınız.

5-HMK kristal yapıya ait sahip wolframın teorik yoğunluğunu hesaplayın. A=183.5 gr/mol,

Na=6.023x1023 atom /mol, n=2, a=0.316 nm. 1 nm=10-7 cm

6-Malzemelerde ergime noktasının yüksek veya düşük olması nasıl açıklanır ?

7-Isıl genleşme nedir ? Ergime noktası yüksek olan bir metalin ısıl genleşme katsayısı,

ergime noktası düşük olan metalin genleşme katsayısından daha büyük veya küçük

müdür ? neden ?

8-Malzemelerde ısı ve elektrik nasıl iletilir ? Açıklayınız. Hangi tür malzeme daha iyi

elektrik ve ısı iletir? Neden ?Yarı iletken nedir ?

9-Mühendislikte mekanik özellikler neden önemlidir ? Mekanik deneylerden elde edilen

veriler hangi amaçla kullanılır ?

10-Sertliği tanımlayınız. Önemi yazınız. Nasıl ölçülür ? Ölçüm tekniklerini açıklayınız.

11-Gerilme nedir? Mühendislik gerilmesi ve uzaması nedir ? Formüllerle beraber

açıklayınız.

12-Düşük karbonlu çeliğe ait çekme testi eğrisini çiziniz. Elastik uzama, akma dayanımı,

çekme dayanımı, kopma dayanımı, kopma uzaması ve plastik deformasyonu eğeri

üzerinde gösterip açıklayınız

Devamı var….

18

13- Hooke yasası nedir ? Formülünü yazın ve çekme testi eğrisi üzerinde gösteriniz.

14- Kırılgan ve sünek malzemelere ait gerilme-uzama eğrilerini çizin ve farkı açıklayın.

15- Çekme testi ile ilgili bir problem.

16-Demir ve çelik neden mühendislik malzemesi olarak çok kullanılır ? Açıkla.

17-Yüksek fırında demir üretiminde kullanılan hammaddeleri yazınız. Ne için

kullanıldıklarını açıkla.

18-Demir üretiminde neden kireç taşı ve kok kömürü kullanılır ? Açıkla.

19-Yüksek fırında demir üretimi sırasında oluşan ana kimyasal reaksiyonları yazın.

Hava, kok kömürü ve kireç taşının kullanım amacını açıklayınız.

20- Yüksek fırında demir üretimini açıklayınız.

21-Yüksek fırından çıkan ürünleri açıklayınız.

22-Ödevle ilgili sorular.

23-Kristal yapı nedir ? Birim kafes ve kafes sabitleri nedir ? Kübik sistemde kafes

sabitleri nelerdir?. Şekil çizerek gösteriniz.

24-HMK, YMK ve Hegzagonal yapıları açıklayınız. Hangi metaller bu yapılara sahiptir?

Hangi kristal yapıya sahip metaller kuvvet altında kolayca şekil değişimine uğrarlar?

19