01.04.2014

• İşletmelerin gelişmesin de yönetim tarzının yanı sıra,

• Toplam Üretken Yönetim (TPM) gibi metotların kullanımı

ile

• Tüm çalışanların;

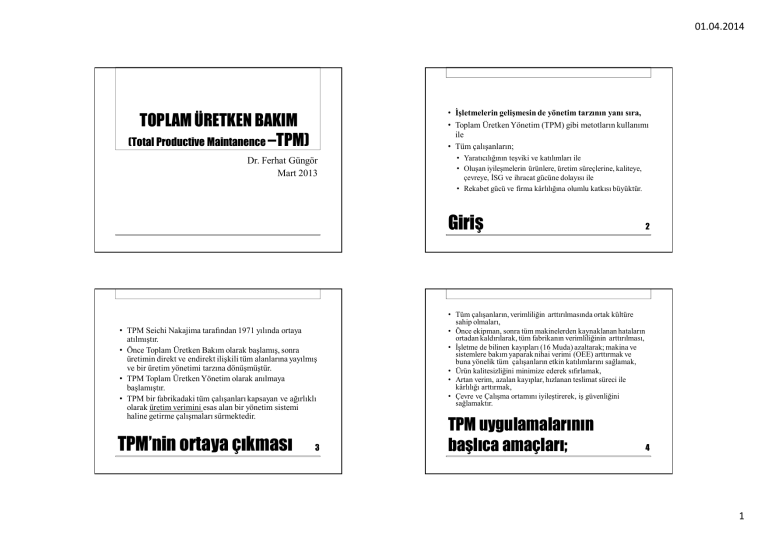

TOPLAM ÜRETKEN BAKIM

(Total Productive Maintanence –TPM)

Dr. Ferhat Güngör

Mart 2013

• Yaratıcılığının teşviki ve katılımları ile

• Oluşan iyileşmelerin ürünlere, üretim süreçlerine, kaliteye,

çevreye, İSG ve ihracat gücüne dolayısı ile

• Rekabet gücü ve firma kârlılığına olumlu katkısı büyüktür.

Giriş

• TPM Seichi Nakajima tarafından 1971 yılında ortaya

atılmıştır.

• Önce Toplam Üretken Bakım olarak başlamış, sonra

üretimin direkt ve endirekt ilişkili tüm alanlarına yayılmış

ve bir üretim yönetimi tarzına dönüşmüştür.

• TPM Toplam Üretken Yönetim olarak anılmaya

başlamıştır.

• TPM bir fabrikadaki tüm çalışanları kapsayan ve ağırlıklı

olarak üretim verimini esas alan bir yönetim sistemi

haline getirme çalışmaları sürmektedir.

TPM’nin ortaya çıkması

3

2

• Tüm çalışanların, verimliliğin arttırılmasında ortak kültüre

sahip olmaları,

• Önce ekipman, sonra tüm makinelerden kaynaklanan hataların

ortadan kaldırılarak, tüm fabrikanın verimliliğinin arttırılması,

• İşletme de bilinen kayıpları (16 Muda) azaltarak; makina ve

sistemlere bakım yaparak nihai verimi (OEE) arttırmak ve

buna yönelik tüm çalışanların etkin katılımlarını sağlamak,

• Ürün kalitesizliğini minimize ederek sıfırlamak,

• Artan verim, azalan kayıplar, hızlanan teslimat süreci ile

kârlılığı arttırmak,

• Çevre ve Çalışma ortamını iyileştirerek, iş güvenliğini

sağlamaktır.

TPM uygulamalarının

başlıca amaçları;

4

1

01.04.2014

• TPM fabrikalarda ürünlere ve üretim proseslerine yönelik

olarak, ofiste, birçok alanda ve her zaman uygulanabilir.

• Özellikle Japonya'da TPM, fabrikalarda mevcut

süreçlerin her alanında uygulanmaktadır.

• TPM faaliyetlerine katılmak Japonya'da fabrika

çalışanları için görevin bir parçası gibidir.

• Çalışma kültüründe, ‘benim makinem, benim işyerim ve

fabrikam’ gibi aidiyet duyguları geliştirilir.

• TPM uygulayan fabrikaların sosyal yapısına bakıldığı

zaman;

• Oluşan atmosferin yeniliklere açık,

• Yaratıcılığın arttırıldığı,

• Takım çalışmalarının kolaylıkla yapılabildiği,

• Her kademenin yatay ve düşey iletişiminin iyi olduğu,

• Departmanların ve bireylerin daha yapıcı olduğu vb.

TPM olarak faydaları gözlemlenebilmektedir.

TPM’nin ilgi alanı

TPM’in Faydaları

5

• TPM'in temel amacı işletmede kayıpları (16 Muda)

azaltarak, nihai verimi (Toplam Ekipman EtkinliğiniTEE-OEE) arttırmaktır.

• Bunun için; fabrikalarda sınıflanmış, detaylı olarak

tanımlanmış kayıpları bilmek, ölçmek, iyileştirmek,

iyileşmeyi görmek, iyileştirme yapanları tanımak ve

takdir etmek gereklidir.

• Kayıplar azaltılırken genellikle çok düşük olan toplam

verimi de ölçmek, gözetmek, iyileşmeyi somut olarak

görmek yararlı olur.

TPM için kayıplara

odaklanmak şarttır.

6

Kayıplar ana hatları ile üçe ayrılır:

• 1. Ekipman Etkinliğini düşüren Kayıplar (8)

• 2. İşgücü Etkinliğini düşüren Kayıplar (5)

• 3. Malzeme ve Enerji Etkinliğini düşüren

Kayıplar (3)

7

16 BÜYÜK KAYIP ve SINIFLARI 8

2

01.04.2014

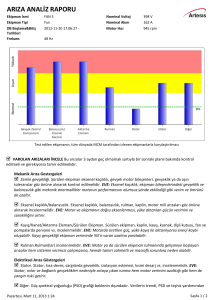

8 BÜYÜK KAYIP

1

Arıza Kayıpları

2

Setup-Ayar (Model Değişimi) Kayıpları

3

Takım Değişimi Kayıpları

4

Başlangıç Kayıpları

5

Küçük Duruşlar

6

Hız Kayıpları

7

Hatalı Üretim ve Tamir Kayıpları

8

Kapatma Kayıpları

Ekipmanı

verimsizleştiren 8 kayıp

• Arıza

• Makinanın veya bir üretim hattının durmasına neden olan

ve 10 dakikadan uzun süren arızadan kaynaklanan

duruşlardır.

• Hatalı işlem, iş mili bindirme, kayış-zincir kopması vb

tamirlerdir.

9

1. Arıza Kayıpları

10

• Model değişimi, iş bağlama, ayar (set-up)

• Model değişikliği ve/veya tezgâhlara parça bağlama sırasında

oluşan ve ilk kaliteli ürün elde edilinceye kadar geçen süredir.

• Üretilmekte olan bir üründen bir başka ürün tipine dönerken

gerçekleştirilen ve ekipmanın durmasını gerektiren her tür

hazırlık, taşıma, ayar işleminden kaynaklanan duruşlardır.

(takım sırası hazırlama)

• CNC’lerde CAM yazılımlarının operatör (düğmeci) tarafından

kesici sırasına göre yeniden revize edilmesi ayar

kayıplarındandır.

2. Ayar (Set-up) kayıpları

11

• Takım, kesici, aparat değişimi

• Uzun kullanım sonucu kırılmış veya aşınmış kesici, uç

veya aparatların değiştirilmesi esnasında oluşan

duruşlardır.

3.Takım değişimi kayıpları

12

3

01.04.2014

• Başlangıç kayıpları

• Çalışmaya başlamadan önce özellikle ısınması yada

rejime girmesi gereken ekipmanlarda ekipman ilk üretim

için hazır olana dek geçen süredir. (örneğin; enjeksiyon

makinelerinin rejime alınması için geçen 20~40 dakikalık

ön çalışması veya soğukta makinelerin 10 dakika

ısıtılması çalışması gibi)

• İşbaşı saatlerinin başlarında oluşan ve makinalardan ilk

kaliteli ürünü elde edinceye kadar geçen tüm duruşlar

bu kapsamda değerlendirilebilir.

4. Başlangıç kayıpları

13

• Küçük duruşlar ve boşta bekleme

• Makinanın veya üretim hattının durmasına neden olan ve

10 dakikaya kadar olan kısa süreli duruşlardır.

• Küçük duruşlar seri üretimde süre değil, adet cinsinden

kaydedilir. (operasyon süresi çok küçük ise 5 sn gibi)

• Literatürde 10 dakika olarak belirlenen küçük duruş

süresi, ürün çevrim zamanına, şirket içinde kayıpların

takip sistematiğinin gelişmişlik düzeyine bağlı olarak

şirkete özgü farklı bir değer olarak da (10 dk.dan küçük

olacak şekilde, adetsel kayıp süreleri gibi) belirlenebilir

5. Küçük Duruşlar

14

• Hız kayıpları

• Makinanın üretimde olan ürün için tesbit edilen hız yerine daha

yavaş çalıştırılması ile oluşan kayıplardır. Düşük devir sayısı,

ilerleme hızı ve talaş derinliği ile buna bağlı artan paso sayısı vb

gibi. Gereksiz artan imalat süreleri, yavaşlayan hız kayıplarıdır.

• Hız kayıpları, bazen yanlış ayar bazen de fonksiyonel yavaşlama

nedeni ile meydana gelebilir.

• Hız kayıpları genellikle kayıt altına alınması en güç kayıplardır.

• Hız kayıplarının tespit edilebilmesi için standart zamanın

biliniyor olması ve diğer kayıpların sistematik olarak kayıt

altına alınıyor olması son derece önemlidir.

6. Hız Kayıpları

15

• Hatalı üretim ve tamir

• Hatalı üretilen ürünün tamiri, yeniden işlenmesi için

harcanan süre, değişen parça ve atılan malzemelerdir.

7. Hatalı Üretim ve Tamir

Kayıpları

16

4

01.04.2014

• Makina/hat kapatma kayıpları

• Parça bağlı olmasına rağmen konvansiyonel tüm

makinalarda (CNC’ler çalışır bırakılır) şalter kapatmadır.

(çay, yemek molaları, periyodik bakım, toplantılar, iş

yokluğu v.s.).

• Satıştan gelen tahminler doğrultusunda bir ekipmanın

veya tezgahın belirli bir süre çalıştırılmaması kararının

verilmesi ise geçici ve belirli süreli kapatma kaybına

örnektir.

8. Kapatma kayıpları

17

Ekipman etkinliği kayıpları

18

• Yönetim kayıpları

• Geciken malzeme, takım, tamir ve talimat bekleme yada

planlı eğitimlere ayrılan süre kayıplarıdır.

• Stok fazlası nedeni ile oluşan duruşlar da yönetim

kaybıdır.

• Yani üretim ekipmanı ve operatör hazır olduğu halde

üretimin çeşitli beklemeler nedeniyle gerçekleşmemesi

sebebiyle oluşan duruşların tümü yönetim kayıpları

içerisinde yer alır.

5 BÜYÜK KAYIP

1

Yönetim Kayıpları

2

3

Üretim Hareket Kayıpları

Hat Organizasyon Kayıpları

4

Lojistik Kayıpları

5

Ölçme ve Ayar Kayıpları

İşgücünü

verimsizleştiren 5 kayıp

19

1. Yönetim Kayıpları

20

5

01.04.2014

• Hat organizasyon kayıpları

• Hat dengesinin bozulması nedeniyle tüm işlerin en yavaş

tempoya düşmesi ile oluşan kayıplardır.

• Hattın ürünün üretim sürecine göre optimum

dengelenememesi, yada hiç planlama yapılmaması, eksik

ya da fazla operatörle çalışılması gibi kayıplar bu gruba

girer.

• İşe yeni başlayanın yavaşlığı, büroda tasarımcıların

oturma rahatsızlıkları gibi

• Üretim içi gereksiz hareketler

• Lüzumsuz mal hareketi, istif, istiften tekrar alma, önceki

operasyondan ürünün alınmasının unutulması ve başka

işe yönelmek, operatörlerin yaptığı iş ile ilgili beceri

eksikliğinden, hatalı malzemeden veya hatalı el aleti ve

ekipmandan kaynaklı gecikme ve yavaşlamalardır.

2. Üretim içi hareket kayıpları

3. Hat organizasyon kayıpları

21

22

• Ölçme ve ayar kayıpları

• Fabrika içinde yapılan malzeme taşıma (lojistik) ile ilgili

kişinin yapması gereken işi, operatörün yapması nedeniyle

oluşan makine duruşları, yanlış yere taşıma yada ara

stoklarda taşınacak ürünlerin aranmasında, geçen sürelerdir.

• Hatalı ürün üretimini önlemek amacıyla sık tekrarlanan,

tezgahı durdurarak lüzumsuz ölçme-ayar kayıplarıdır.

• Operatör tezgahını iyi tanımalı, mikrometrik

hassasiyetteki ayar, ilerleme tamburlarını kullanmayı

öğrenmeli, doğruluğundan emin olmalıdır. (CNC’lerde

prop ayarı, ölçme doğrulaması, zorunlu kayıplardır, kısa

tutulmalıdır)

• Ölçüm için parçanın sökülüp, laboratuvara götürülmesi

gibi

4. Lojistik kayıplar

5. Ölçme ve ayar kayıpları

• Lojistik - Taşıma kayıpları

23

24

6

01.04.2014

3 BUYUK KAYIP

İşgücü kayıpları

25

1

Ürün ve malzeme kayıpları

2

Enerji Kayıpları

3

Kalıp, aparat, Alet kayıpları

MALZEME VE ENERJİYE YÖNELİK

3 BÜYÜK KAYIP

26

• Enerji (lüzumsuz ve fazla kullanım)

• Tesis genelinde veya makina bazında üretim yapılmadığı,

üretime yönelik olmayan zaman, fazladan harcanan ısı,

ışık, elektrik, basınçlı hava ve suyun getirdiği ekstra

sarfiyat, ekonomik olmayan maliyettir.

• Elektrik arıza ve kesintileri vb gibi

1. Enerji kayıpları

27

• Ekipman (kalıplar, el aletleri, aparatlar)

• Kullanım dışı olan, lüzumsuz yedek parça, kalıp, aparat

v.s. kullanım dışı kalması, bozulmasından oluşan

kullanım dışılık maliyet kaybıdır.

• Hazırlanan bağlama kalıplarını kullanmayıp, parçaların

tek tek işlenmesi, ekipman kullanmama kaybıdır)

2. Jig, Kalıp, aparat, Alet

kayıpları

28

7

01.04.2014

• Ürün ve malzeme kayıpları

• Hatalı üretim nedeniyle atılan, hurdaya çıkan

malzemelerin (kırık parçalar, yarı mamuller, ham madde,

malzemeler, atılan veya yenilenen ambalaj malzemeleri

v.s.) düzensizliği zaman ve maliyet kaybıdır.

• Düzensiz istif, boşuna emek kaybıdır.

3. Ürün ve malzeme

kayıpları

29

Malzeme ve Enerji kaybı

30

TEE-OEE hesabı

32

• TEE (OEE), ekipman etkinliğinin düzeyini belirlemek için kullanılan

bir göstergedir.

• TEE (OEE) değeri ne kadar yüksekse ekipman o ölçüde etkin

kullanılıyor demektir.

• Uluslar arası Optimum OEE değeri, % 85 ve üzeri kabul edilir.

• Ekipman etkinliği, ekipmanın planlanan üretim süresi içerisinde,

planlanan hızda, istenen kalitede ürünü herhangi bir plansız duruş

yaşanmadan elde ediyor olması demektir.

• Dolayısıyla ekipman etkinliğinin arttırılması ancak 16 büyük kayıp ile

tanımlanan kayıpların azaltılması ile mümkündür

• Availability (Kullanılırlık) = Operasyon Süresi / Planlı Üretim Süresi

Performance (Performans) = Gerçekleşen üretim/ Planlanan üretim

Quality (Kalite) = Sağlam Parça Sayısı / Toplam Üretilen Parça Sayısı

TEE-TOPLAM EKİPMAN ETKİNLİĞİ

(OEE-OVERALL EQUIPMENT EFFICIENCY)

31

8

OEE de 6 büyük kayıp

ve Tam üretken süre

01.04.2014

33

•

•

Mesai Süresi (Günlük) :

8 saat (480 dakika)

Tanımlı molalar : 2 tane 15 dakikalık çay molası . Toplam 30 dakika

Yemek Molası : 30 dakika

Plansız Duruşlar : 47 dakika

Teorik Üretim Miktarı : Dakikada 60 parça (Standart zamana göre dakikadaki üretim miktarıdır.)

Toplam (Gerçekleşen) Üretilen : 19.271 adet

Reddedilen Parça : 423 adet

Planlı Üretim Süresi = Mesai Süresi – Molalar (Toplam) = 480 – ((2*15)+30) = 420 Dakika

Net Zaman = Planlı Üretim Süresi – Plansız Duruşlar = 420 – 47 = 373 Dakika

•

Üretilmesi Gereken (Net Zaman *Teorik üretim miktarı) : 373 * 60 = 22.380 adet

Sağlam Parça Sayısı = Toplam Üretilen – Reddedilen Parça Adedi = 19.271 – 423 = 18.848 adet

Availability (Kullanılırlık) = Operasyon Süresi / Planlı Üretim Süresi = 373 / 420 = 0,8881 = % 88,81

Performance (Performans) = Toplam Üretilen / Üretilmesi Gereken = (19.271 adet / 22.380) = 0,8611 = % 86,11

Quality (Kalite) = Sağlam Parça Sayısı / Toplam Üretilen = 18,848 / 19,271 = 0,9780 = % 97,80

OEE = 0,8881 x 0,8611 x 0,9780 = % 74,79 olarak bulunur.

Bir makineye ait örnek OEE

34

80’li yıllarda, CNC ve Otomasyona geçilmeden önce, Dünya genelinde yapılan

araştırmalarda üretim işletmelerinde OEE değeri %60'tı.

Bu yüzden OEE değerinin değerlendirilmesi yanlış yapılmamalıdır. OEE değerini

yorumlarken yapılabilecek en büyük hata çarpanların değişiminin göz ardı

edilmesidir.

Bir işletmede ilk ölçümlerde elde edilen değerler;

•

•

•

•

•

•

Availability = %80, Performance = %99, Quality = %95 >> OEE = % 75 olsun.

Sonraki ölçüm değerleri;

Kullanılırlık A = % 95 Performans P = %98 Kalite Q =%89 >> OEE = %83

elde edildiği varsayılsın.

Böyle bir durumu sonuç olarak (OEE) yorumlayan, üretim sisteminin şimdi

öncekinden daha iyi olduğunu düşünebilir. Ama değerlerdeki değişimler tek tek ele

alınmalıdır.

A' daki artışa karşılık P ve Q da yaşanan düşüşler dikkat çekilmesi gereken

değerlerdir.

Kalitede (Q) yaşanan ciddi düşüş, kalite iyileştirme için gereken maliyeti arttıracaktır.

OEE değişimine dikkat!

35

36

9