Elmas Uçlu Daire Testereler

Carbide Tipped Circular Saw Blades

Hochgeschwindigkeitsschleifen der Spankammer

und des Plattensitzes in höchster Präzision

High speed grinding of the gullet

and the tip seat in highest precision

Elmas Uçlu Daire Testereler

1966 da testere teknolojisinde yeni bir çağ başladı: Lennartz

dünyada çelik kesimi için ilk elmas uçlu daire testereyi üretti.

Yıllar süren araştırma ve geliştirme, 1 milyon markı aşan bir

maliyet ( o dönemler için oldukça yüksek bir yatırım) ve önde

gelen makina üreticileriyle sıkı işbirliği Lennartz’ı bu üretim

teknolojisinde lider yaptı.

Lennartz 1970 lerin başında Elmas Uçlu Daire Testerelerin seri

üretiminde lider oldu.Kaliteyi artırmak ve yüksek perfomans elmas

testere teknolojisinin üretimi ve geliştirilmesini ilerletmek için

ilerleyen yıllar boyunca yatırımlar yapıldı. Bu yatırımlar bugüne

kadar sürdü; böylelikle Lennartz listenin zirvesinde kalmaya ve sizin

ihtiyacınız olan en uygun Elmas Uçlu Daire Testereyi önermeye

devam edecek.

Carbide Tipped Circular Saw Blades

A new era in saw technology began in 1966: Lennartz manufactured the

worldwide first Carbide Tipped Circular Saw Blades for steel cutting.

Many years of research and development, at a total cost of more than 1

million German Marks (an enormous investment in those days) and

close cooperation with leading machine manufacturers have made

Lennartz the leading expert in this manufacturing technology field.

Substantial investments were made in the following years, primarily

to improve the quality and expand the aspect of high-performance

carbide saw technology in production and development. This has

continued to the present day, so that Lennartz will continue to be

the top of the list and also able to offer you the optimum Carbide

Tipped Circular Saw Blade for your needs.

Lennartz became the worldwide leading manufacturer of

serially produced Carbide Tipped Circular Saw Blades of

this type as early as in 1970.

3

Çelik Kesim için Elmas Uçlu Daire Testereler

Carbide Tipped Circular Saw Blades for steel cutting

Üretim seçenekleri 160 mm çaptan 2200 mm çapa kadar

müşterinin talebine göre türlü kalınlıklar,kesme genişlikleri

ve diş sayılarını kapsar.

The range of production includes all saw blade dimensions from

160 mm to 2200 mm diameter with different blade thicknesses, cutting

widths as well as the number of teeth, as required by customers.

Değişik Uygulamalar için Uygun Diş Geometrileri

Suitable tooth geometries for different applications

Kesme ve Temizleme Diş Geometrisi

Çelik kesimi için elmas uçlu daire testerelerde geliştiren ilk diş

geometrsi roughing and finishing (kesme ve temizleme) formdur.

Değişik kalitelerde dolu malzeme kesimi için 1966 da Braunschweig

üniversitesi ile işbirliğiyle geliştirildi.

0,05

α

b

Kesme Dişi

γo

V

γ

V

ap

Roughing Tooth

l

V

ε

γ

αr

o

α

B

γ

dr

2

.

ε = 0°

λ

2

Temizleme Dişi

Roughing and Finishing Tooth Geometry

ε

b

The first tooth geometry that was developed for steel cutting with Carbide Tipped

oN

h

ε

Finishing Tooth

SV

λ

SN

N

f

α

Circular Saw Blades is the Roughing and Finishing Tooth Geometry. This

geometry was developed in 1966 in cooperation with Braunschweig University and

is used for cutting solid materials in different qualities.

Talaş Kırıcı Diş Geometrisi

Talaş kırıcı form talaşta kayda değer bir değişim yaratır. Kesme ve

temizleme diş formuyla ulaşılamayacak ilerleme değerlerine ulaşır.

Bu efektif diş formu dolu malzeme ve boruların kesiminde kullanılır.

0,05

bε

γs

ε α

h r

γ

o

br

o

bγ

γ

C

ε

2

d

f

Chip Breaker Tooth Geometry

The Chip Breaker Tooth Geometry represents an additional

variation of chipping. Here, all teeth are located on a single

radius which makes allowance for higher feed rates than are

possible with the Roughing and Finishing Tooth Geometry. This

efficient tooth form is used for cutting tubes and solid materials.

l

γ

ap

= 0°

λ

S

αr

B

dr

2

γ

f

4-Talaş Diş Formu

4-Talaş diş formu ; kesme ve temizleme diş formunun avantajlarını

taşır. Zorlu malzeme kesimlerinde veya daha az turla kesim istenen

uygulamalarda kullanılır..

4-Chip Tooth Geometry

The 4-Chip Tooth Geometry represents an advancement of the Roughing

and Finishing Tooth Geometries. This variation is used for difficult cutting

applications or whenever short cutting cycles are required.

Teknik Referans Değerleri

Technical Reference Values

Malzeme Dayanımı

Strength of Cutting Material

δB

N/mm2

4

Kesme Hızı

Cutting Speed

Vc

m/min

Talaş Kalınlığı

Chip Thickness

fz

mm/Zahn

mm/tooth

Kesme ve Temizleme Diş Formu

Roughing and Finishing Tooth Geometry

Talaş Kırıcı Diş Formu

Chip Breaker Tooth Geometry

< 600

120 - 180

0,10 - 0,11

0,10 - 0,14

600 - 900

90 - 140

0,09 - 0,10

0,09 - 0,12

900 - 1500

70 - 110

0,08 - 0,09

0,07 - 0,12

Yüksek Alaşımlı İçerikler/High Alloyed Steels

40 - 80

0,03 - 0,06

0,04 - 0,08

Demir Dışı Metallerin Kesimi içinElmas Uçlu Daire Testereler

Carbide Tipped Circular Saw Blades for cutting non-ferrous metals

Değişik Uygulamalar için Uygun Diş Geometrileri

Suitable tooth geometries for different applications

Üçlü Talaş Diş Geometrisi

Alüminyum ve demir dışı metal kesiminde kullanılan klasik diş

formudur. .

0,05

α

b

Kesme Dişi

γ

γ

V

oN

oV

h

ap

Roughing Tooth

ε

V

o

γ

α

ε

B

dr

2

Temizleme Dişi

ε

b

N

S

ε

Finishing Tooth

2

f

Bd

Triple Chip Geometry

The classic tooth geometry for cutting aluminium and other nonferrous metals is the Triple Chip Geometry.

l

γ

αr

f

α

α

b

0,05

ap

γ

1

o

α

εV

h

V

αr

f

γ

ε

B

dr

Temizleme Dişi

R

t

2

Bdf

2

Chip Deflector Geometry

Specially designed Chip Deflector Geometries are designed to

cut copper, brass and aluminium with excellent surface qualities

and long saw blade service lives.

γo

V

Lγf

Kesme Dişi

Roughing Tooth

Finishing Tooth

bε

εN

S

Bakır , pirinç ve alüminyum kesiminde mükemmel yüzey kalitesi ve

uzun testere ömrü için özel olarak dizayn edilmiştir.

h

Talaş Savar Diş Geometrisi

f

α

Ses Düzeyi Azaltılmış Testere

Vibrasyon Azaltıcı Elementler

Noise-level reduced Saw Blade

HUSHmax

AR-GE merkezleriyle yoğun işbirliği sonucu geliştirilmiş özel testere.

Özel ve sistematik olarak lazerle boşluklar oluşturup bunların özel

mühürlenmeliyle (vibrasyon düşürücü elementler) oluşturulan özel

testere. Uygulamalarında sürekli olarak vibrasyonu ve kesimde oluşan

gürültüyü azaltıcı etkisi vardır.

.

Klasik Dizayn

Convential design

This special saw blade was developed in close cooperation with

research centres after extensive series of tests. The application

of systematically placed laser slits (vibration-reducing elements)

and sealing them with a filler that was specially developed for

this application has, in comparison with conventional saw

blades, helped to considerably reduce the fall time and

consequently also the development of noise while cutting.

HUSHmax

time (s)

Aşırı geliştirilmiş fonksiyonlarıyla HUSHmax klasik testerelere

göre oldukça avantaj sağlar. HUSHmax testere aşağıdaki

ilerletilmiş özellikleri ile karakterize edilir.

time (s)

The enormously improved fall function of the HUSHmax saw

blade produces clear advantages in comparison with a

standard saw blade. The HUSHmax saw blade is essentially

characterised by the following improved properties:

• Vibrasyon azaltılmış pürüzsüz çalışma

• İlerletilmiş kesim yüzeyi kalitesi

• vibration-reduced smooth running;

• Kesim sırasında azaltılmış ses düzeyi

• improved quality of cutting surface;

• Arttırılmış testere ömrü

• noise-level reduction during sawing;

• increased tool life

6

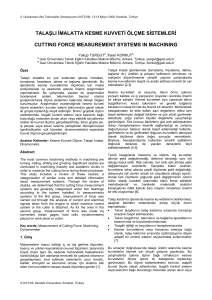

Kaplamalar

Coatings

Titannitrid

Titan nitrite

Farbe: Gold

Max. Arbeitstemperatur: 500°

Reibungskoeffizient: 0,45μ

Oberflächenhärte: 2500HV

Einsatz: Allround

Colour: gold

Max. working temperature: 500°

Coefficient of friction: 0.45μ

Titanaluminiumnitrid

Titan aluminium nitrite

Farbe: blau/schwarz

Colour: blue/black

Max. working temperature: 800°

Coefficient of friction: 0.60μ

Max. Arbeitstemperatur: 800°

Reibungskoeffizient: 0,60μ

Oberflächenhärte: 3200HV

Einsatz: Hochgeschwindigkeitsanwendungen

TIN

Surface hardness: 2500HV

Application: Multiple

TiAIN

Surface hardness: 3200HV

Application:

High speed applications

Chromnitrid

Chromium nitride

Farbe: Chromfarbig

Max. Arbeitstemperatur: 600°

Reibungskoeffizient: 0,25μ

Oberflächenhärte: 1800HV

Colour: chrome colour

Max. working temperature: 600°

Coefficient of friction: 0.25μ

Einsatz: Bei NE Metallen

Application: Non-ferrous metals

CrN

Surface hardness: 1800HV

7