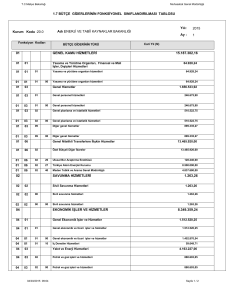

YUVARLAK MASA

TOPLANTISI

TEKNİK

1

SORULAR, CEVAPLAR, SONUÇLAR,

TECRÜBELER, HATALAR, YAŞANMIŞLIKLAR,

ÇIKARILACAK DERSLER

8 MAYIS 2017

MARRIOT ASIA HOTEL/İSTANBUL

TEKNİK

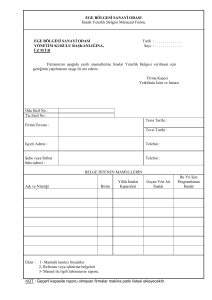

Türk Armatörler Birliği olarak Yuvarlak Masa toplantılarımıza devam ediyoruz. 8 Mayıs 2017’de

yaptığımız ve toplantı katılımcısı üyelerimizin “Müthiş kazanımlar çıkardık, arkadaşlarımızın yaşamış

olduğu çok önemli konulardan haberdar olduk” ifadeleri bu tip toplantıların faydasını ortaya koymaya

devam etmektedir. Türk Armatörler Birliğinin yeni geliştirdiği uygulamalardan biri olan Yuvarlak Masa

Toplantısında bu defa Teknik konularda hangi hataları yaptığımızı, özellikle ana makine ve

yardımcılarda karşılaşılan sorunlar geniş bir üye ve uzman katılımıyla ele alındı.

Neden Yuvarlak Masa Toplantıları?

İlk toplantımız Balast Suyu Yönetim Sistemi konusunda yapılmış ve çok güzel bir farkındalık

yaratılmıştır. Bu toplantıdan sonra Türk Armatörler Birliği elde etmiş olduğu verilerle nasıl bir politika

izlenmesi gerektiğini belirleyerek bunu UDHB ile paylaşmıştır. Ayrıca buradan elde edilen sonuçlarla

tespit etmiş olduğumuz bu politikada etkin olabilmek için de hâlihazırda gerekli girişimlerimiz devam

etmektedir.

Yine “Kiralama ve Operasyon” konusunda bir toplantı yapıldı. Özellikle bu toplantıda onlarca çıkarım

sağlandı. Karşılaşılan sorunlara firmaların nasıl çözümler ürettiği görüldü. Bu çözümlerin sonuçlarının

doğru olup olmadığı anlaşıldı. Hangi çözüm üretilseydi daha makul bir netice elde edilebilirdi bunlar

tespit edildi.

Bu toplantımızda da İşletim ve Yönetim Düzeyinde Teknik Konularda Yapılan Hatalar, Çıkarılan Dersler

ve Yaşanmışlıkları ele aldık. Toplantımıza 30 kişiye yakın katılım olmuş, üyelerimiz dışında ana makine

marka temsilcileri ile öğretim üyeleri de katılım sağlamışlardır. Toplantı yaklaşık 3 saat sürmüştür.

Bu toplantıya Türk Armatörler Birliği Norm Kurulu ve Bilimsel Komiteler Danışma Kurulu Üyesi Sayın

A.Yaşar Canca başkanlık etmiş ve toplantı açış konuşmasında Yuvarlak Masa Toplantıları için şu

açıklamayı yapmıştır.

Özel bir konuşma yok, metin de yok, gündem de yok. Herkese belli bir sırayla söz verilecek.

Paylaşmanızı isteyeceğiz. Özellikle gemilerde yaşanan sorunları diğerleri yaşamasın diye sunacağız.

Teknikle kendinizi sınırlamayın. Gemideki yükleme boşaltma işlemleri bile teknik konudur. Yani teknik

konu denildiğinde sadece makine dairesi diye kısıtlı kalmayın. Geminin her tarafı tekniktir. Dolayısıyla

her şeyi burada konuşabiliriz. Bu ilk oluyor umarım son olmaz devam ettireceğiz. Tankerciler kendi

benchmark’larını düzenli olarak gemilerde olan sorunlarını, klaslarla olan sorunlarını birbirlerine

anlatıyorlar. Buna benzer şekilde hepimizin birbirimize destek olması, birbirimize yardımcı olması

gereklidir. Çünkü biliyorsunuz gemilerde oluşan teknik arızalar maalesef çok büyük zaman ve parasal

kayıplara sebep olmaktadır. Özellikle yakıt tasarrufu ve fazla yakıt yakma, plansız bakım gibi bir sürü

sonuçtan farklı sonuç elde etmekteyiz. Armatör de bu işten para kaybediyor. Hem para kaybetmeyi

önleyeceğiz hem de teknik olarak işimizi doğru yapacağız. Çünkü gelecekte önümüzdeki yıllarda IMO

olsun, Avrupa Birliği olsun, Amerika olsun, dünyanın her yerinde artık teknik yönetim işletmeciliğine

geçiyorlar. Yani tekniği zayıf olan şirketlerin ve işletmecilerin bu piyasada kalmasını engellemeye

çalışıyorlar. Biz de şimdiden önlem alıp kendimizi daha iyi geliştirmeye çalışacağız.

Sayın Cihan Ergenç (Er Denizcilik) ise toplantı açılışında şunları ifade etmiştir.

Hepiniz hoşgeldiniz. Katıldığınız için teşekkür ediyoruz. Başkanımız Bedri İnce’nin selamları var sizlere

onu iletmemi istedi. Hüseyin Bey’e teşekkür ederiz gayet güzel amacımızı açıkladı. Burada amaç

yaşanan olaylardan, hatalardan, çözümlerden dersler çıkararak kendi standartımızı, kendi becerimizi,

kendi kalitemizi yükseltmek. Bu bizim 3. Toplantımız. Toplantılarımızda şunu gördük. Başlangıçta

2

“acaba hatamızı, eksiğimizi, personel hatamızı söylemesek mi” diye bir çekince oluşuyor, ama toplantı

akışı içinde bu tereddütler ortadan kalkıyor. Aslında böyle düşünmeye hiç gerek yok. Biz tamamıyla

toplantının yapılan hatalar üzerinden hedefine ulaşmasını istiyoruz.

Bu toplantıyı nasıl yapabiliriz konusuna şu şekilde baktık. Öncelikle Armatörler olarak ne yapıyoruz ?

Kendimizi yeteri Kadar dünya denizciliğine adapte edebiliyor muyuz diye düşündük, zaten buradaki

eksikliklerimiz malum. İkinci olarak ise teknik, operasyon, personel, chartering gibi ofis

çalışanlarımızın niteliklerini nasıl artırabiliriz diye düşündük. Türk Denizciliği eskisi gibi değil yani

1990’daki Türk Denizciliğiyle aynıdır demek mümkün değil. Bunun en temel yönü hatalarımızdan,

eksikliklerimizden, başarısızlıklarımızdan dersler çıkararak birbirimizin hatalarını yapmamamız. İşte biz

buradan yola çıkarak birşey yapmamız gerektiğini anladık ve bu uygulamayı başlattık. Biz bu

toplantıların tamamen biz bize yani samimi bir ortamda olmasını istiyoruz. Raporlarda veya herhangi

bir yerde kesinlikle bir isim, bir şirket telafüz edilmemesine özen gösteriyoruz. Web sitemizde de aynı

konuda bir çalışmamız var. Web sitemizi bu uygulamamızla uyumlu hale getiriyoruz. Raporlarla

birlikte günlük yaşadığımız sorunları isim vermeden de siteye girip yazıya geçireceğiz. Buradaki hedef

bunların yazılı hale getirilerek Türk Armatörler Birliği üyelerine yayımlanması ve onların da bu

hatalardan yola çıkarak kendi çözümlerini üretmesi. Bunların sonunda kendi adıma konuşuyorum bu

tarz uygulamalarla yılda en az gemi başına 100 bin dolar tasarruf yapılacağına inanıyorum. Dolayısıyla

yapacağımız çözümlerle gerçekten çok büyük tasarruflar yapılacağına inanıyorum. Ben katkılarınızı

bekliyorum, hepinize tekrar hoşgeldiniz diyorum.

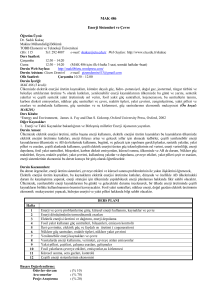

Deniz Ticaretinde Çıkarılan Derslerin (Lesson-To-Learn) Bir Veri ortamında

Toplanması

Buna ilave olarak Türk Armatörler Birliğinin bir projesi daha var. Daha konusuna özel, Lesson-ToLearn konularında örneğin, gemi kaza yaptı, kişi yaralandı. Böyle bir durumda gemide yapılan hatalar

konusunda önce bir durum tespiti yaparak, sonra ne gibi çözümler geliştirildiği, sonrasında çıkarılan

dersler özet olarak sitemizde yayınlanacak, üyelerimize duyurulacaktır. Bu çerçevede Türk Armatörler

Birliği tüm armatörlerden ve tüm sektörden katkı beklemektedir. Bu konuda yerli ve yabancı kaynaklı

yapılan çalışmalar mevcut. Armatörlerimiz zaman zaman bu raporları izlemekte, bunlardan ihtiyacına

göre gerekli dersleri çıkarmakta ve bunları da uygulamalarına yansıtmaktadır. Ancak burada arzu

edilen Türk Armatörünün kendi gemilerinde yaşanan Lesson-To-Learn’leri ortaya koymasıdır.

Bu manada kendimizi eğiterek, birlik ve dayanışmayı kurarak Türk deniz camiasını nasıl katma değer,

nasıl bir “added value” sağlarız ve dünya denizciliğindeki yerimizi nasıl geliştirebilirizi görmeye

çalışıyoruz.

Şu anda “Çıkarılan Dersler” sayfası sitemizde yayınlanmaya başlamıştır. Bu sayfadan firmalarımızın

girdi yapmaları önem arz etmektedir.

Gemilerde İşletim ve Yönetim Düzeyinde Teknik Konularda yapılan

Hatalar, Çıkarılan Dersler ve Yaşanmışlıklar

Bir çimento taşıması yönelik ambarlarda temizlik sonrasında unutulan bir malzemenin

dökülmesiyle oluşan asit buharının etkisi

3

Bir gemi tarafından seyirde iken firmaya bir sorun iletiliyor. Sorun ise ambar kapaklarının

açılmasından sonra kapatılamaması, denizin ortasında açık kalmış olması. Sistemlere elektrik

gelmemesi. Sonrasında baş tarafın elektriğinin verilmesi halinde kısa devre olması. Ayrıca baş

taraftaki ırgatların da çalışmaması. Yani gemi baştarafta bulunan eçhizelerle ilgili hiçbir ameliyeyi

yerine getiremiyor.

Doğal olarak bu tip durumlarda arızanın tespiti ve izalesi uzun zaman alabilmektedir. Arızanın

tespitine yönelik yapılan incelemede çok ilginç bir tespit ortaya çıkmıştır. Baş tarafı besleyen

elektrik tevzi tablosundaki neredeyse bütün kabloların dış izolasyon plastiklerinin erimiş olduğu

ve bunların kısa devreye yol açtığı, bunun da besleme imkanını ortadan kaldırdığı ve böyle bir

sonuca yol açtığı belirleniyor. Bunun neden kaynaklandığı araştırılırken geminin önceki

dönemlerde bir çimento yükü taşıdığı ve bu yükten sonra ambarların sülfirik asit ve klorik asit ile

temizlendiği ve bu temizlikten arta kalan bir tenekenin ise baş altında bekletildiği anlaşılıyor. Bu

tevzi tablosunun kontrol edilip edilmediği sorulduğunda ise personel edildiğini ve hatta o esnada

bir buharlaşmanın da görüldüğünü ifade ediyorlar.

Burada şunun yapıldığı tespit ediliyor. Bu teneke başaltında yağların arkasına, görünmeyecek bir

yere konuluyor, sağında solunda halatlar olduğundan da ne olduğu fark edilmiyor. Ancak denizli

bir havada bu tenekenin kapağı açılıyor ve asit güverteye dökülüyor. Asit bu durumda

buharlaşıyor ve girebildiği her yerdeki plastiği eritiyor. Ve bundan sonra da arızalar ortaya çıkyor.

Bu olaydan sonra baş taraftaki birçok kablo yenilenmek zorunda kaldı.

Buradan aslında port state kontrollerdeki gerekliliklerin de nereden kaynaklandığı çok iyi şekilde

ortaya çıkmaktadır. Yani bunların hepsi belli yaşanmışlıkların sonucunda ortaya çıkmış

uygulamalar, konulmuş kurallardır. Port State uygulamalarında yekede, başaltında kimyasal

stoklanması özellikle istenmez. Bu nedenle hem bu tip konulara ve hem de liman devleti

kontrollerinde uygulanan kurallara sıkı sıkıya bağlı kalmanın birçok can ve mal kaybını

engelleyeceği görülmektedir.

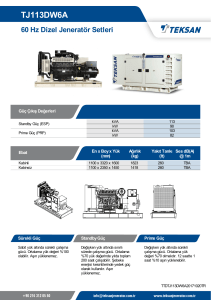

Aynı Tip jeneratörlerle ilgili Yaşanan Sorunlar

Gemilerdeki bazı marka jeneratörler yüke bindirildiğinde kısa sürede arıza yapabiliyor..

Bazı tip jeneratörlerde performans konusunda sıkıntılar yaşandığı belirlenmiştir. Tabi bu

jeneratörlerin kapalı kutu olması da müdahale imkânını azaltmaktadır. Bu jeneratörlerde 380

HFO yakıt kullanılmakta ve bakım saatleri 8-12 bin saat olarak bilinmektedir. Bunlardaki asıl

sıkıntı yük artımı ve yük değişimine makinanın yeterli şekilde karşılık vermemesidir. Diğer bir

manada makinenin yükü değiştirildiğinde makinenin daha sık arıza vermesinden

bahsedilmektedir. Tabi burada en önemli konu servis desteği ve arıza onarımına hızlı reaksiyon

gösterilmesidir. Hem arıza ve hem de arızaya çözüm üretme zayıf kalınca sıkıntılar iki katına

çıkmakta ve gemi kendi çaresini kendisi üretmeye çalışmaktadır. Bu çerçevede bu sıkıntıyla

karşılaşan firma bir takım yazışmalardan sonra kendisi revizyon yapmaya karar vermiş ve bu

jeneratörlerin özellikle kreynli gemilerinde daha sık arıza verdiğini görmüştür. Jeneratörün

kreynsiz gemilerde daha az sorun çıkardığı belirlenmiştir.

Burada teknik ekip şu şekilde bir çözüm üretme yoluna gitmiştir. Normalde bu makinalarda

kullanılan filtreler gemi çıkışında 38 Mikron iken, öncelikle bunlar 25 mikrona düşürülmüş, daha

sonra firma bunu kendi tasarrufuyla 10 mikrona kadar düşürmüştür. 10 mikrona düşürdükten

sonra yakıt sistemindeki yakıtın kalitesi biraz artırılmış ve bu problem bir nebze giderilmiştir.

4

Yaşanan sıkıntılar sadece jeneratörden kaynaklanmamakta, aynı zamanda makine üzerindeki

türbünde de sorun çıkmaktadır. Türbünde bu makina yetersiz kalmaktadır. Bir de fuel oilden

dolayı yanma iyi olmamakta, yanma iyi olmayınca egzoz valfleri ve diğer elemanlar zarar

görmekte, parça kırılması gibi hasarlar oluşmaktadır. Herbir türbün 35.000 avro tutarında bir

maliyet yaratmaktadır. Dolayısıyla bu sıkıntıların maliyeti oldukça yüksek olmaktadır .

Neticede çözüm olarak filtreler küçültülmüş, yakıt kalitesi artırılmış ve bakım saatleri 5 -6 binlere,

yani yarı yarıya kısaltılmış, bakımlar iyi bir kadroyla gerçekleştirilerek sorunlar çözümlenmiştir.

Firma son 6 aydır herhangi bir sıkıntı yaşamamaktadır.

Yine başka bir firma bu jenaratörlerde yaşadığı sıkıntılar nedeniyle çözüm olarak jeneratörlerini

başka bir marka ile değiştirme kararı almıştır.

Kore Tersanelerinde İnşa Edilen Gemilerdeki Aynı Tip Jeneratörler de Geminin Hizmete

Girdiği andan itibaren sorun çıkarmaya başlamışlardır…

Bir firmanın gemilerinin bazıları Kore Tersanelerinde inşa ediliyor ve bunların da o marka

jenaratöründe de problemler yaşanmıştır. Gemi limanda tahliye yaparken jeneratörlerden biri kol

çıkarmış, komple dağılıp etrafa saçılan parçalar diğer jeneratörlere de zarar vermiştir. Sonrasında

gemi iki jenaratör ile seyrine devam etmiştir. Tersaneye gitme imkanı da olamadığından iki

jeneratör ile seyir ve tahliye yapmak oldukça sıkıntılar yaratmıştır. Gemiler birçok faaliyeti için

(Demirleme, aborda olma, tahliye, kritik manevralar vb.) önemli düzeyde enerji ihtiyacı

duyduğundan iki jeneratör de sürekli aynı anda kullanılmak zorunda kalmıştır. 3. Jeneratör

aslında yedek jeneratör değil, aşırı yüklerde bu yüksek enerji ihtayacını karşılamak için

kullanılmaktadır. Doğal olarak iki jeneratörün aynı anda sürekli olarak kullanılması neticesinde

diğer jeneratör de gayrı faal duruma geçmiş ve hatta arıza aynı şekilde gerçekleşmiştir. Problem

aynı ve nedenleri de aynı olmuştur. Bu durumda yapılacak başka birşey kalmadığından gemiye

kiralık jeneratör koydurulmuştur. Tabi burada en önemli husus, jeneratör arızasından sonra

geminin kaldırılmasıydı. Bu tip kritik arızalarda arıza giderilmeden geminin kaldırılmaması gerekir.

Yani bunu bir genellemeyle ifade etmek istersek seyir emniyetine halel getirecek arızalar kritik

arıza olarak değerlendirilmelidir. Sonuçta uzun ve meşakkatli bir süreçten sonra gemi arızalarını

gidermiş, problemleri gidermiştir. Ancak bu jeneratörlerle ilgili sorunlar hiç bitmemiştir. Aslında

firma gemisi tersaneden çıktığı andan itibaren jeneratörleriyle ilgili sorunlar yaşamaya

başlamıştır.

En başta kaynaklanan problemlerden bir tanesi de türbinlerden kaynaklanan problemlerdir.

Türbin kanalları dağılıyor, yani türbinlere harcanan paralarla 3 tane daha jeneratör alınabilir.

Oldukça masraflı, yedek parçaları pahalı. En sonunda firma çözüm bulamayacağını

değerlendirince bu jeneratörleri başka bir marka ile değiştirmeye karar vermiştir. Yine çıkarılan

dersler kapsamında bu değiştirme işleminin gemi personeline yaptırmama kararı verilmiştir. Yani

firma sonrasında yaşanabilecek sıkıntıların önüne geçmek için büyük ve ana parça değişimlerini

servislerine yaptırma kararı almıştır. Bunun gerekçesini de yaşanabilecek sıkıntılardan dolayı en

azından karşısında bir muhattap bulabilmek olarak belirtmektedirler.

Jeneratörleri işletecek insan gücünün eğitimi ve tecrübesi de sıkıntıları engellemek

adına çok önemli

Yine başka bir firma 2000 yılında ilk defa bu jeneratörle karşılaşmış, hatta bu jeneratörler için

öncülük yapmış ve ondan sonra değişik sıkıntılar ortaya çıkmaya başlamıştır. Filo büyük olunca

5

her gemi de bu jeneratörlerden üç tane bulunduğu dikkate alındığında aynı filo içinde yüzlerce

bulunan bu jeneratörlerin yarattığı sıkıntının boyutları inanılmaz düzeylere çıkmaktadır. Firma

aslında bu jeneratörü kompakt bir system olması nedeniyle iyi bir system olarak

değerlendirmektedir. Burada firmanın yaklaşımı bu sistemleri işleten insan gücü yönünden

olmuştur. Eğer vasat eğitim ve tecrübe düzeyindeki kişiler tarafından bu sistemler işletildiği

takdirde sıkıntının da büyük olabileceği düşünülmektedir.

Firmanın bir gemisinde geçmiş dönemde aynı tip jeneratörde yine bir kol çıkarma olayı

gelişmiştir. Bu olaydan önce jenaratörün overholünü firma gemi personeline yaptırmıştır. Aslında

firmanın böyle bir uygulaması bulunmamaktadır. Firma sonrasında oluşabilecek hataları

önleyebilmek için bu tip overhollerini kendi tamir ekibine yaptırmaktadır. Ancak firma yetkilileri

bu konunun jeneratör üreticisinden kaynaklanabileceğini düşünerek o firmanın yetkilileriyle

görüşmüş ve bunun kullanıcı veya gemi teknik ekip kaynaklı olduğu belirtilmiştir. Netice olarak

hem onarım ve hem de teknik açıdan gemi personelinin eğitilmiş olması bu büyük masraflı

onarım gerektiren arızaları engellemiş olacaktır. Bu jeneratörlerde bu tip geniş kapsamlı bir

eğitim için 5000 avro ödenmektedir. Bu eğitimlerin gerçekten çok faydalı olduğu, eğitimlerde her

ne kadar mesleki tecrübe bulunsa da burada çok ince detaylardan da bahsedildiği

belirtilmektedir. Yine bahse konu jeneratörün fuel oil ile çalışmasına bağlı olarak bir takım

revizyonlar yapılmıştır. Kesinlikle 12.000 saatten sonra bu jeneratörlerde siti taşlama veya valf

taşlama gibi bir uygulama bulunmamaktadır. Siti ve valfi birlikte alıp değiştirmek gerekmektedir.

Eğer bu şekilde taşlama gibi bir işlem yaparsanız bu durumda sıkıntılarla karşılaşılmaktadır.

Türbinlerle ilgili de birçok sıkıntı yaşanabilmektedir. Türbinlerin içinde nozullar bulunmaktadır.

Bu nozulları 2000 saatte bir temizlemek gerekmektedir. Yani düzenli bir bakıma ihtiyaç

duymaktadır. Gemi personeli her ne kadar bu tip bakımları tam olarak yaptığını belirtse de bu

bakımlar layıkıyla yapılmadığı takdirde sorun yaratmaktadır. Yine bu türbinlerde genelde şaft

kesme arızası ile karşılaşılmaktadır. Valflerde sıkıntılar olmaktadır. Firma valfle ilgili sıkıntıyı şu

şekilde çözmüştür. Sorun valflerin çok kısa sürede aşınmasıydı. Orijinali dahil olmak üzere birçok

firmadan valf tedarik edilmiş ancak bu aşınma sorunu giderilememiştir. Sonunda firma Türkiye’de

bunu yapabilecek üretim yerleri aramış ve böyle bir üretici ile görüşmüşler. Üretimi yapan bu

firma normalde otomobil yan parçası üreten bir firma olup, kendilerine valf specleri verilmiş,

denemeleri başarılı olduktan sonra 650 adet üretim yaptırılmış, bu konuda başarılı bir sonuç elde

edilmiştir.

Çok enteresan olarak sit ve valften kaynaklanan ve tersaneden yeni çıkmış bir gemide de böyle

bir problem ile karşılaşılmıştır. Bunların yağ basıncını sağlayan valfler bulunmaktadır. Bu valflerin

hepsi birden shut down olmuş. Bunun neticesinde Mısır Alex Limanında ilgili firma uzmanı gelmiş,

bütün bloklar sökülmüş ve yağ bağlantılarının üç blokta da farklı olduğu görülmüştür. Uzmana

neden böyle ilginç bir durumla karşılaşıldığı sorulduğunda cevap “uzakdoğu” olmuştur. Firma

yetkilisi jenaratörün ciddi problemleri olduğunu, ama çözülemeyecek problemler olmadığını

belirtmiştir.

Jeneratörlerin Şok Testleri ve İyileştirme Çalışmaları

2000 yılında üretilen sorun yaşanan bu jeneratörlerin ön yanma odaları daha sonra değiştirilerek

kilovatları 480’den 660’a çıkartıldı. Tabiki bu da yüke bindirme gücünü ve makine devirlerini

artırmış oldu. Bunların testlerinde bulunan bir katılımcı makinenin şok testlerine katılmış ve bu

testlerde egzost sıcaklıklarının 530’a kadar çıktığı görülmüş. Yani makine devri 64 binlere kadar

çıkartılıp tekrar 14 binlere düşürülüyor ve testlerde tam yüke ulaşılıyor. 2000 yılından sonra bu

jeneratörlerin ön yanma odalarında bir takım iyileştirmeler yapıldı ve KW’ları artırıldı. İlk

6

iyileştirme ve modifikasyon ihtiyacı jeneratör üretici firma tarafından 2008 yılında yaımlandı,

ancak bu jeneratörlerden 2000 adet üretilmiş olması nedeniyle bu jeneratörlerin satışına devam

edilmiştir. Yine sigorta şirketleri de bu jeneratörlerin sıkıntılarının farkında olduklarını

bildirmişlerdir.

Üretici Firmanın Jeneratör Sıkıntılarına İlişkin Açıklamaları

Jeneratör üretici firmanın elinde 8 tip jeneratör bulunmaktadır. Bunlar 720 rpm ile 1200 rpm

arasındaki devir adetlerinde çalışmaktadır. Bunlardan en küçüğü 455 KW olup halihazırda

gemilerde kullanılmakta olan jeneratörlerdir. Firma tarafından bu jeneratörlerle ilgili Türkiye’de

ciddi çalışmalar yapıldığı, çok hassas jeneratörler olduğu, çok dikkat edilmesi gerektiği, gemide

çalışan personelin biraz daha itina göstermesi gerektiği ifade edilmiştir. Bu kapsamda sorunla

karşılaşan armatörlerin sorunlarını en kısa sürede çözmek adına Danimarka merkezli olmak üzere

bir müdahale ekibi kurulmuş, operasyon müdürü 5-6 defa Türkiye’ye gelmiş, farklı müşteriler

ziyaret edilmiş, neler yapılabileceği armatörlere anlatılmış, ancak sonradan gidilemeyen

müşteriler olduğu da görülmüştür. Bu manada firma yetkilileri tarafından 4 armatör ziyaret

edilmiştir. Yine bu jeneratörlerin anlatılması için bir takım kurulmuş, ve yapılması gereken

modifikasyon ve upgradeler bir sunumla gösterilmiş, ne yapmak gerektiği anlatılmış , basit

modifikasyonlarla bu sorunun çözülebileceği ziyaret edilen armatörlere izah edilmiştir. Çin’de

yapılan gemilerde özellikle bu sıkıntılarla karşılaşıldığı belirtilmektedir. Yakıt devresi üzerindeki

yakıt sistemi, devre çapları vb. konular klaslarla ilgili konular olduğu için Çin’de gemi yaparken

üretici firma mühendisi devre takibi yapmamakta, bu genelde armatörün ve klasın gözetiminde

yapılmaktadır. Üretici firma sadece tavsiyelerde bulunmaktadır.

Yine gemilerde çok kullanılan bu jeneratörler için filtre değişim tavsiyelerinde bulunulmuş, yani

filtrelerin mikronlarının artırılması azaltılmasıyla ilgili. Bunu yapan firmlardan olumlu geri

dönüşler alınmıştır. Bu modifikasyonlar ile Turbo şarjer nozullarının ömürlerinin uzatıldığı ve

12.000 saatlere çıktığı, modifikasyonları uygulayan armatörlerin memnun kaldıkları, bunun yanı

sıra gemilerin modifikasyon yönünde makinelere müdahaleye sıcak bakmadıkları ve fakat

personelin hem işletme ve hem de bakım konusunda daha hassas ve itinalı davranmaları

gerektiği belirtilmiştir.

Yani hassasiyet demekle şu kastedilmektedir; 455 KW 1200 RPM lik bir jeneratörün TCR 12 Turbo

Chargeri ile TCR-22 turbo şarjerin radyal alanı hesapladığınız zaman yaklaşık olarak TCR 12’nin

nozzle ring’inde bir milim folium oluştuğu zaman onun radial alanındaki düşüş yüzde 55 ise, TCR 22 ile bir milim folium oluştuğu zaman oluşan düşüş yüzde 30 oluyor. Yani bu nozzle ringlerin

çapı oldukça düşük ve bu oluşan folliumlardaki düşüşler yanma olayını etkilemektedir.

Onun haricinde armatörlerden gelen diğer şikayetlerden birisi de son zamanlarda özellikle servis

mektuplarıyla ilgili. Servis mektuplarının nasıl takip edileceği gemi işletmecileri tarafından

bilinmemektedir. Üretici firmanın yayınlamış olduğu çok önemli bültenler takip edilmediğinden

bunlar makineyi işletme açısından eksiklikler yaratmakta, seyirde bir arıza ile karşılaşıldığında ise

işletmeci biz bunu bilmiyorduk gibi bir karşılık vermektedir. Üretici firma servis bültenlerini,

teknik dökümanları, safety ile ilgili uyarıları e-posta ile gemi işletmecilerine göndermekte, yine

hazırlamış olduğu bir program vasıtasıyla, ki buraya şifre ile girilebilmektedir, bütün bültenler

internet üzerinden takip edilebilmektedir.

Bu programa internet üzerinden girip kayıt

yaptırılmakta, otomatik olarak şifre alındıktan sonra o şifre üzerinden bütün bültenler takip

edilebilmektedir. Gemi makineleriyle özellikle son zamanlarda bu sayfadan bazı safety bültenler

yayınlanmıştır. Üretici firma tarafından bu bültenlerin takip edilmesinin önemi özellikle

vurgulanmaktadır.

7

Bu jeneratörlerle ilgili son zamanlarda karşılaşılan problemler arasında silindir yağlama ile ilgili

problemler mevcuttur. Gemi işletmecilerinden MC, MEB, MEC makina, yani elektronik, mekanik

veya yarı elektronik yarı mekanik kullananlar bulunmaktadır. Buradaki sorun ise yanlış silindir

yağlama, yani kötü sulfur oranlı yağların kullanılmasıdır. Üretici firma bununla ilgili çok önemli 2

tane servis mektubu yayınlamıştır. Bu servis mektuplarında her şey detaylı bir şekilde

anlatılmıştır.

Özellikle servis mektupları ve bültenlerin takip edilmesi, buna göre yapılması gereken

modifikasyonların titizlikle yapılması, gerekli görülmesi halinde eğitim aldırılması bu

jeneratörlerin doğru sonuçlarla çalıştırılması açısından önem arz etmektedir.

Diğer bir konu da makinelerde doğru yağ kullanılmamasıdır. Üretici firmanın kullanmış olduğu

yağ skalası BN15 ile BN 140 arasındadır. BN 140 henüz tam olarak pazara çıkmamıştır. Jeneratör

için yayımlanmış olan bültende sulfur oranına ilişkin yağın 1,5 kuralından bahsedilmektedir. Yani

yakıttaki sulfur oranı %1,5 altında ise “Low Sülfür”, %1,5 üstündeyse “High Sülfür” olarak

adlandırılmaktadır. Yine aynı bültende sulfur oranı yüzde 1,5’in altında yakıt kullanılıyorsa o

zaman BN 15 ile BN 40 arasında yağ kullanılması gerektiği ifade edilmektedir. Eğer yü zde 1,5’un

üzerinde ise o zaman maninenin tipine bağlı olarak en üst modelde BN 100, onun altındaki iki

modelde ise BN 70 kullanılması tavsiye edilmektedir. Bu yağlar 2003 yılında üretici firma

tarafından onaylanmıştır.

…………..

Buna karşılık kullanıcı tarafından şunlar ifade edilmiştir. “Servis mektubu en üst model için BN

100 yağ kullanın demektedir. Ancak biz hala BN 70 kullanmak zorunda kalıyoruz. Sizin Servis

mektubunuz ve bizim tecrübelerimize istinaden kullandığımız yöntemlerle yağ kullanımının fazla

olduğunu tespit ettiğimiz için. Jeneratör üstünde bir LCD var. Yüzde 25 torkta herhangi bir sıkıntı

olmuyor, ancak sulfur oranı yüzde 1,5 altında ise ve bu ekran değeri yüzde 40, yüzde 60 torklarda

olduğu dönemlerde makinadaki aşınmayı minimize edemiyoruz. Bu durum için bir mixing tank

gerekiyor. Yani BN fazlalığından süspan kapaklarında kalsiyum artıkları görüyoruz. Örneğin 10

saatlik bir seyirde ekran göstergesi 40-60 gösterirken bırakın BN 100’ü BN 70 ile bile bu dönemi

geçemiyoruz. O sırada iki seçenek var ya aşırı yağlama yapılacak ya da az yağlama yapılacak,

ancak ikisinin de kendine göre dezavantajları var. Yani bizim tecrübemiz bu yönde, DM 70 ile çok

zor geçiyoruz, MK9-DM 100 kullanılması da şu aşamada yanlış.

Yine bu makinelerde minimum filtrate 0.6 denmektedir, bu da bize uymuyor, uymadığıyla ilgili de

genel merkeze bir yazı yazdık, aldığımız cevap da 0.8 de olabilir siz bunu ona göre y apmayın

denilmiştir. Bunlar ilk çıkan serilerdeir. Yani 6 yaşında olduğuna göre 2010 yıllarında bu

makineyle tanıştık. Ve bu makine konusunda çok tecrübemiz var.

Kullanılmakta olan farklı tip makine yağlarının etkileri

Genel anlamda eskiden gemilerde tüm makineler için tek tip yağ kullanılırdı, şu anda çok farklı

tipte yağlar kullanılabilmektedir. Örneğin bir gemi 4 tip yağ kullanıdığını ifade etmektedir. Her bir

yağın, her bir makinenin kendine göre servis mektupları var, tavsiyeleri var. Ancak burada ki esas

gaye hangi makinaya kaç BN’lik, yani hangi kükürtteki yakıtın kullanıldığı makineye kaç BN’lik yağ

ve hangi dozajda verileceğini belirlemektir. Bu konuda hem makine üreticilerinden, hem yağ

üreticilerinden destek istenmiş, ancak başarılı olunamamıştır. Örneğin ülkelerden farklı kükürt

oranı olan yakıtlar alınabiliyor. Örneğin HFO Rusya’da yaklaşık 1100.20 kükürtten alınmaktadır.

Dolayısıyla akla hemen şu soru gelmektedir. 1.0 kükürtlü olan HFO’ya hangi BN’de yağ kullanmak

gerekir? Burada feed back yüzdelerini ayarlayıp kükürte göre BN’i kullanmak gerektiği

8

düşünülmektedir. Yani buna göre yağ çeşidi seçilecek veya yağ buna göre dönüştürülecek ve bu

şekilde karşılaşılan sorunlar minimize edilebilecektir. Tabi burada bu değerlerin makinelerde

optimizasyonu için teknik ekibe önemli görevler düşmektedir. Bunun yanısıra hem yağ ve hem de

makine üreticilerinin eksikliklerinin de olduğu değerlendirilmektedir. Yani net olarak ne

yapılacağı kullanıcılara iletilmemektedir. Tüm bunlar birleştiğinde makinelerde k arşılaşılaşılan

sorunlar da katlanmakta, karşılaşılan maliyetler artmaktadır.

…………….

Gemi jenarötörü üreticileri dünyada binlerce makineyi kontrol ediyor ve çok önemli bir servis

tecrübesi var. Üreticiler 1-2 seferde yapmış olduğu testler sonucunda nonobjection letter

vermiyor. Örneğin 1000 tane iki zamanlı makinaya bakıyor, test ediyor, kontrol ediyor ve servis

ekspertizleri değerlendiriyor ve servis mektubu buna göre yayınlanıyor.

Bir de Türkiye’de şöyle bir durum da bulunmaktadır. Denilmektedir ki “ben BN 70 yağ kullandım

çok kötü sonuçlar aldım, BN 100 kullandıktan sonra bütün problemlerim bitti diyenler de var”.

İşte kötü sonuçlarla karşılaşmamak için servis mektuplarını çok iyi takip etmek gerekmektedir.

Buralarda filtrate oranın minimum 0.6 olarak ayarlanması gerektiği, yakıttaki sulfur oranına

dikkat edilmesi gerektiği, piston kafalarına bakıldığında kalsiyum karbonat birikimlerinin

olmaması gerektiği açık bir şekilde yazmaktadır.

…………

Ancak kullanıcılar ise makine üreticisi firmadan tavsiye almak zorunda olduklarını, tüm

sıkıntılarını üretici firma ile paylaştıklarını ifade etmektedirler. Bununla birlikte firma yaşadığı

sıkıntıyı şu şekilde özetlemektedir. “Garanti kapsamı dahilinde ve olayın başlangıcında bir aşınma

tespit ettik, segmanlarımız hızla aşınıyor, kontrol ediyoruz, ringleri segmanları ölçekliyoruz.

Bunun sonuncunda segman tipi değiştirildi. Ancak bununla çözüme ulaşılamadı. Segman tip

değişikliğinden sonra yapılan kontroller neticesinde aşınmaların devam ettiği görülmüştür. Biz

hatta eski makinelere devir sayısı artırılmış olan, 35 mc’lere göre hızlandırılmış makinaları

fabrikaya yolladık. Benim burda anlatmak istediğim şu. Guidance’larda eksiklikler oluyor. Çünkü

ben 0.6’ya göre bir ayarlama yaptığım zaman benim makine modelimde 0.6 ya göre olmuyor

makine. Self testi 0.8 e göre yapabilirsiniz diyor, bu durumda self testini yapmak mümkün değil.”

Diğer önemli bir konuda ani bir atak ile seperatörlerin tıkanması neticesinde ortaya çıkan bir

durum söz konusudur. Bu konuya ilişkin de dikkatinizi çekmek istedim.”

……….

Bu makinelerde karşılaşılan sorunların en önemlileri yakıt ve yağdır. Burada yakıtın ve yağların

spesifikasyon olarak uygunluğunun çok önemli olduğu düşünülmektedir.

Kreynlerde yaşanan sıkıntılar

İkinci problem … kreynler ile yaşanmaktadır. Bu kreynlerin bazı aksamları beşinci senenin

sonunda problem çıkarmaya başlamakta ve ilgili firmanın servis ve parça desteği yetersiz

kalmaktadır. Bu kreynin bazı parçaları sadece ilgili kreyn firması tarafından tedarik

edilebildiğinden sıkıntı daha da katlanmaktadır. Özellikle 2010-2011 yıllarında inşa edilen

gemilere monte edilen bu kreynler daha sık sorun çıkarmaktadır. Bunun sebebinin o dönem

içerisinde kreyn firmasının aşırı talep nedeniyle kreyn parçalarını uzak doğudaki başka firmalara

yaptırması olduğu değerlendirilmektedir. Bu parçaların herbiri yaklaşık 12.000 avro civarında

olup, büyük bir filoda bu tip kreynlerden 40 civarında bulunduğu değerlendirilirse bu durumda

herbir kreynde böyle bir parçanın değiştirilmesinin maliyeti 500.000 USD’ye yaklaşabilecektir.

9

Burada çözüm olarak bu parçaların Hong Kong, Singapur ve Çin gibi uzak doğu ülkelerinde

yaptırılması konusu da araştırılmış ve bu yönde araştırmalar devam etmektedir. Yine bu

kreynlerin her üç ayda bir bakımları yapılmakta, yağlama işlemleri gerçekleştirilmekte, ancak yük

kaldırma kapasitesinde de yeterli olamayabilmekte, ball bearingler ezilmekte, deforme olmakta,

gıcırdamaya başlamakta ve hatta bumbalarının yerinden çıkma olasılığı bile gelişebilme ktedir.

Rightship

Gemiler için özellikle kuruyük gemilerinde bağımsız denetim yapan “Rightship” adında 2001

yılında kurulmuş bir kuruluş bulunmaktadır. Bu kuruluş dünyada büyük emtia taşıması yapan iki

firma tarafından kurulmuş, bugün dünya genelinde yaygınlaşmaya başlamıştır.

Ancak gelinen aşamada bu kuruluş denetimleri neticesinde ticari olarak da bazı şeyleri

engellemeye başlamıştır. Bu kuruluşun GHG reyting adında bir derecelendirme sistemi mevcut ve

bunu hangi kriterlere göre yaptıklarını gizli tutmaktadırlar. Bu emisyon reytingi A’dan G’ye Kadar

bir skala içinde yapılmaktadır.

Eğer geminiz F veya G skalasında ise kiracılar geminizi kiralamıyorlar. Burada bu

derecelendirmenin nasıl yapıldığı gizli tutulmakla beraber üreticiler, makina üreticileri,

tersaneler, klaslardan alınan bilgiler ile bir hesap yapılıp ona göre de bir reyting oluşturulduğu

söylenmektedir. Örneğin Capesize bir geminin bu derecesi F ise kiracılar maalesef geminizi

kiralamayabiliyor ya da yükleme limanında değiştirebiliyor.

Avustralya’ya gidecek bir gemide yaşanmış bir olaydan örnek vermek gerekirse geminin derecesi

3 sene önce çeşitli raporlar sunularak bir üst dereceye çıkartılabilmiş, ancak yaşa bağlı olarak

tekrar bir kademe aşağıya inmiştir. Geminin o anda ki reytingi F olduğundan dolayı o yükleme

limanında yükleme yapılamayacağı söylenmiştir. Firma Rightship ile konuşmalar yapmış, ama

normal bir sistemdeki gibi anlık bir tepki alıp F olan derecesini yükseltme imkanını

oluşturamamıştır. Netice olarak derecenin neden düşürüldüğü açıkça ifade edilmemekle beraber,

firmaya gelen değerlendirmede konunun yakıt harcaması veya gemi süratini etkileyen bir konu

hakkında yenileme yapılması gerektiği ifade edilmiştir. Bunun üzeirne firma tersanede yaptırmış

olduğu sürtünme katsayıları azaltılmış boya konusunda bir bildirimde bulunmuş, bir kaç evrak

daha göndermiş, ancak bir artı yükseltme alarak derecesini F+’ya çıkarabilmiştir. Sonuçta derece

E’ye çıkarılamadığı için yükleme limanı değiştirmek zorunda kalınmıştır. Bunun bir süre sonra

yavaş yavaş gemilerin kiralamamasına ya da önceden tedbir alınmasına sebep olacağı

değerlendirilmektedir.

Bunun üzerine bir otopilot üreticisi firma yeni bir otopilot ürettiklerini ve bu sistemin yüzde 1

yakıt tasarrufu sağladığını, fırtınalı havalarda da bu sistemin geminin gezmesini engellediğini

belirtmiş, böyle bir tedbirin derecelendirmeyi artırıp artırmayacağı Rightship’e sorulmutur.

Cevaben kendilerinin bildiği bir firmanın ismi gemi işletmecisi olan firmaya gönderilmiştir. O

firmanın yaptığı ise pervaneyi komple baştan değiştirmek, kanatlara rötüşler yapmak olarak

belirtilmiş ve böylece E olan değerleri A’ya çıkartabildikleri ifade edilmiştir. Gemi şu anda aynı

notunda devam etmektedir.

Burada Rightship tarafından istenen şey az yakıt yakarak çevreye daha az zarar verildiğinin ispat

edilmek istenmesidir.

Ancak her ne kadar böyle olsa da aynı tip 2 geminin dereceleri de farklı olabiliyor. Yani

derecelendirmenin neye istinaden yapıldığı bilinmemekle beraber birbirine yakın nitelikteki

gemilerin farklı dereceleri de sisteme yönelik gemi işletmecilerinin düşüncelerini etkilemektedir.

10

Personelin sistemler üzerinde eksik bilgi sahibi olmasından kaynaklanan hatalar

Örneğin emergency diesel jeneratörün hidrolik startı external iki tane aküyle çalışıyor. Ama gemi

üzerindeki personel bunu yanii, o akülerin enerji yerlerini bilmediği için ve de elektrik bilgisiyle

hidrolik bilgisini bütünleştirmediği için hidrolik start çalışmayınca başlıyor akümülatörünü

sökmeye. Halbuki oradaki arıza basit bir sigorta atmasından kaynaklanıyor.

Diğer bir konu ise örneğin emergency yangın pompalarının gemilerde sadece survey’den survey’e

çalıştırılıyor olması. Denetimden birisi geleceği zaman cihazların havası alınıyor ve emergency

yangın pompamız faal. Halbuki onun bakımını sistematik şekilde yapmak, onun nasıl çalıştığını

bilmek ihmal edilebiliyor.

Onarımda Gecikmenin Neticeleri

Bahse konu olay bir geminin tersane çıkışından sonra makinada silinderlerin aşınmış

olması sonucunda geminin elinde de yeterli layner olmadığı için o laynerleri kullanmaya

devam etmesi neticesinde gerçekleşmiştir. Bu da geminin hattının zor ulaşılabilir bir hat

olmasından kaynaklanmış, şirket laynerleri temin ettiği halde hattın tamamlanmasından

sonra laynerleri değiştirmeye karar vermiştir. Ancak makinenin durumu daha kötüye

giderek segmanlar kırılmış ve makine inanılmaz boyutta hasar görmüştür. Gemi

Rotterdam kalkışında Bremen’e giderken çok pusun olduğu bir havada Belçika

sahillerinde çift demir atmak zorunda kalmış, burada yaşanan sıkıntılar sonucunda gemi

960 bin dolar civarında maliyet yaratan bir claim ile karşı karşıya kalmıştır. Şirketin

mahkemesi hala devam etmektedir. Bu olay neticesinde çıkarılan sonuç şu şekildedir.

Gemi bakım için tersaneye girdiğinde hiçbir bakım veya tamirden kaçınmadan gerekli tüm

işlemleri yaptırmak gereklidir.

Enerji Verimliliğiyle İlgili Bir Kitap hazırlanmakta

Şu anda Yıldız Teknik Üniversitesinde bir doktora tezi hazırlanmaktadır. Bu tez içerisinde

gemideki bu tip arızaların yaratacağı maddi zararlar incelenmektedir. Yine bununla ilintili

olarak da gemilerde enerji verimliliğiyle ilgili bir kitap hazırlanmıştır.

Aslında burada irdelenen bir diğer konu da şirketlerin en büyük sorununun finansal

güçlüklerden ziyade teknik konularda yapılan hatalardan kaynaklanan maliyetler

olduğudur. Yani bir şirket finansal maliyetlerini idare edebilirken teknik konularda aniden

ortaya çıkan maliyetleri kompanse edememektedir. Dünya üzerindeki batan şirketler

araştırıldığı zaman da bu görülmektedir. Örneğin bir firmanın 2014 yılında kendi gemileri

üzerinde yaptığı bir araştırmada yılda 6 ya da 8 gün hiçbir sebep yokken yük kaybı

yaşandığı görülmüştür.

Yapılan kaza incelemelerine bakıldığında 3 tane küçük önemsenmeyen hatanın üst üste

gelmesinden dolayı büyük kazalar meydana gelebilmektedir ve büyük paralar

kaybedilebilmektedir. Bu nedenle de yuvarlak masa toplantıları yaşananların paylaşılması

ve maliyetlerin düşürülmesi açısından çok büyük önem arz etmektedir.

Kuru yük gemilerinin taşımış olduğu yüklerden kaynaklı makina dairesindeki

otomasyon sistemlerinden oluşan toz ve kirliliğinin vermis olduğu hasarlar

11

Gemi Endonezya Limanından kalkarken ana makina manevra öncesinde test sırasında

Governor Sisteminin fail vermesi sonucunda manevrayı emercensiden yapmıştır.

Akabinde sistem üzerinde yapılan kontroller doğrultusunda problemin sistemin

feedback’ini sağlayan piller olduğu düşünülmüş. Fakat pilin de sağlam olduğu

görüldükten sonra manevra sisteminin üreticisi ile irtibat kurularak bazı yazışmalar

yapılmış, bir takım testler akabinde manevra sistemi yani D1 ünitesinin ve üzeirndeki

encoderin değişmesi gerektiği firmaya tavsiye edilmiş. Bunun da yaklaşık fiyatının 17.000

Euro gibi bir rakam olduğu ve servis ücretiyle beraber 30.000 Euroyu bulduğu yapılan

araştırmalar sonucunda tespit edilmiştir. Bunun üzerine sahil personeli de gemiye bir

ziyarette bulunarak sistemi gözden geçirmeye karar vermiş. Gemide yapılan inceleme

neticesinde hiçbir aksaklık, yanık, koku herhangi birşey tespit edilememiş, system komple

sökülüp D1 ünitesinin komple bakımı yapılıp akabinde bütün startup ları denendikten

sonra sistemin normale döndüğü görülmüştür. Yani sistemin probleminin makina

içerisinde biriken toz toprak ve kartın aşırı ısınmasından kaynaklandığı tespit edilmiştir.

Yani bununla ilgili firma bütün gemilerine sirküler gönderip para değeri yüksek olan

otomasyon sistemlerinin korunması için temizlik periyodlarının aksatılmaması gerektiği

ve düzenli olarak takip edilmesi gerektiğini bildirilmiştir. Yani bu konuda küçük

ekipmanlar ve karşılığında bir o kadar da pahalı ekipman olmalarından dolayı üzerine

düşünülmesi gereken bir konu olduğu değerlendirilmektedir.

Özellikle alüminyum, demir ve taş gibi ürünler taşındığı zaman farkında olunmadan

havalandırmalardan giren tozlar sistemlere zarar verebilmektedir. O nedenle

havalandırmalara vakum bağlanması gerektiği değerlendirilmektedir. Monitörlerin içi

açılıp bakıldığında kasalarının içinin tamamen toz, toprak ve pislik olduğu bu tip taşımalar

neticesinde görülebilmekte, bunların verdiği zararlar 5-6 bin euroları bulabilmektedir.

Yine makine veya pervane vibrasyonları da özellikle elektronik kartlara önemli düzeylerde zarar

verebilmektedir.

Makinelerde silindirlerin süpürme hacmi yeterli gelmiyor

Bütün büyük makina üreticilerinin fuel oil yakan makinalarının tamamının silindir çapı 200’den

büyüktür. Bazılarında 18 yani 180 çap vardır. Bunun sebebi de fuel oil yakarken süpürme

hacminin yeterli gelmemesidir. Yani 160 çaplı bir silindirin 6 silindir olsun, 7 silindir olsun, 8

silindir olsun toplamda her bir individual silinidir için süpürme hacmi yeterli gelmemektedir.

Dolayısıyla diesel oil ile bir sıkıntı yaşamazken, fuel oil ile bütün motorların tamamı sıkıntı

yaratabilmektedir. O yüzden büyük makina üreticileri hep diesel oil kullanılmasını tavsiye

etmektedirler. Büyük makine üreticileri 18 çapın altındaki

Yakıt sıcaklığına bağlı performans düşüklükleri

Yakıta bağlı performans düşüklüklerinin %90’ı ve sorunların temeli yakıt sıcaklığıyla alakalıdır.

Hepsi demeyim de %90’ı yani temeli yakıt sıcaklığıyla alakalı. Son zamanlarda makine

üreticilerine gelen arızaların büyük çoğunluğunda gemiye şu soru sorulmaktadır.

Hangi yakıtı yakıyorsunuz? 380.

Yakıt sıcaklığınız kaç? Standart bütün hepsinden gelen cevap 140-135.

12

Bu değer seperator dairesindeki viskozimetrenin üzerinden okunmaktadır. Viskozimetrenin set

değeri 14-13 girilmekte, ona göre temperature’ndaki valf açılıp kapanmakta, sıcaklığı ayarlayarak

ona göre yakıt gönderilmektedir. Fakat bu yakıt viskozimetreden ya da seperator dairesinden

çıkıp makinanın ağzına gelinceye kadar makina dairesi içerisinde daha düşük derecelere kadar

gelebilmektedir. Dolayısıyla makinaya yakıt soğuk verilmektedir. Yakıt soğuk olduğu zaman daha

büyük damlacıklar halinde pulvarize oluyor, bu da piston kafasında yapışma, manifolt da yanma,

türbine doğru giden böyle bir silsile ortaya çıkyor. Eğer makine çok sık nozul ring kirletiyorsa

mutlaka ve mutlaka yakıt sıcaklığının sorgulanması gerekmekte ve gemiden gelen personelin

cevabı bu yönde irdelenmelidir.

4 zamanlı makinanın ağzında mutlaka dublex vibrax bulunmaktadır. Dublex vibrxın üstüne bir

tane termometre konulmalı ve sıcaklık değerleri buradan okunmalıdır. İkincisi Starting valf

olmayan orta hız motorlarda genelde air starter mevcuttur. Air starter gemideki drayerin

çalışmamasından ya da su tutucusunun çalışmamasından ya da şartlandırıcının çalışmamasından

sebep ya da otomatik drain valfın çalışmamasından sebep çok sık tıkanabilmekte ve bir çok

arızaya sebep verebilmektedir. Özellikle de air starterlerin içindeki teflon kanatların, alüminyum

kanatların aşınmasına sebep olmakta, bu da personelin makinaya start verememesini

oluşturmaktadır. Yani hava kalitesi çok önem arz etmektedir. O yüzden mutlaka ve mutlaka

drayer konulmalı. Drayer yoksa bile mutlaka koydurulmalıdır. Olmaması ilerde çok büyük

sıkıntılara sebebiyet verebilmektedir. Bu tip makinelerde en çok karşılaşılan arızalardan biri

starter arızasıdır.

13