Versiyon: 2016.01

Genel

TOFAŞ Tedarikçi Lojistik El Kitabı

1.

Tedarik Zinciri .............................................................................................. 9

1.1. Tofaş Tedarik Zinciri ............................................................................ 10

1.2. Dünya Klasında Lojistik (World Class Logistics-WCL) ........................ 10

1.2.1. WCL Malzeme Sınıflandırma ........................................................ 11

1.2.2. WCL Akış Tipleri ........................................................................... 13

1.3. Lojistik Gereklilikler.............................................................................. 14

2.

Tedarikçi Portalı ........................................................................................ 17

2.1. Tedarikçi Portalına Erişim ................................................................... 17

2.2. Portal Alanları ...................................................................................... 18

3.

Sipariş Yönetimi ........................................................................................ 21

3.1. Sipariş Gönderim Metotları .................................................................. 21

3.2. Sipariş Gönderim Periyodu.................................................................. 21

3.2.1. Haftalık MRP ................................................................................... 21

3.2.2. Günlük MRP .................................................................................... 22

3.3. Sipariş Dosyası Formatı ...................................................................... 23

3.4. Sipariş Değişikliği (A8) ........................................................................ 26

3.5. Malzeme Kullanımının Sona Ermesi ................................................... 27

3.6. Kanban Uygulaması ............................................................................ 27

3.7. Kapasite Yönetimi ............................................................................... 30

4.

Ambalaj Yönetimi ...................................................................................... 32

4.1. Geri Dönüşümlü Ambalajlar................................................................. 32

4.1.1. Standart Ambalajlar ...................................................................... 32

4.1.2. Kaset ve Palet............................................................................... 32

4.1.3. Spesifik Ambalajlar ....................................................................... 33

4.2. Geri Dönüşümsüz Ambalajlar .............................................................. 33

4.2.1. Karton Kutu ................................................................................... 33

4.2.2. Tahta Palet ................................................................................... 33

Genel

1

TOFAŞ Tedarikçi Lojistik El Kitabı

4.3. Ambalaj Teyitleşme ............................................................................. 34

4.4. Spesifik Ambalaj Belirleme .................................................................. 36

4.5. Geri Dönüşümlü Ambalajların Yönetimi ............................................... 36

4.5.1. Boş Ambalaj Mutabakat ................................................................ 37

4.5.2. Hasarlı ve Hatalı Kasa Sevkiyatları............................................... 38

4.5.3. Ambalaj İrsaliye Onayları .............................................................. 38

4.6. Flusso Teso ......................................................................................... 39

5.

Sevkiyat Yönetimi ...................................................................................... 40

5.1. Malzeme Tanıtım Etiketleri .................................................................. 40

5.2. İrsaliye İşlemleri ................................................................................... 44

5.2.1. Matbu İrsaliye ............................................................................... 44

5.2.2. Elektronik İrsaliye (ASN) ............................................................... 45

5.2.3. ASN Gönderim Metotları ............................................................... 46

5.2.4. Elektronik İrsaliye Gönderim Raporu ............................................ 49

5.2.5. ASN Performansı .......................................................................... 49

5.3. Odette Etiketi ve e-İrsaliye Oluşturma Programı ................................. 52

5.4. Sevkiyatlar ........................................................................................... 52

5.4.1. Milk-Run .......................................................................................... 52

5.4.2. Milk-Run Dışı ................................................................................... 57

5.4.3. Palet Hazırlama ............................................................................... 57

5.4.4. Sevkiyat Doğruluğu ......................................................................... 59

5.4.5. Malzemelerin Araç İçinde Konumlandırılması ................................. 60

5.5. Tofaş Kabul İşlemleri ........................................................................... 61

6. Tedarik Zinciri Performans Yönetimi............................................................. 63

6.1. Lojistik Hata Yönetimi (SQP) ................................................................. 63

6.1.1. SQP Sistemine Erişim ..................................................................... 63

6.1.2. SQP Ana Ekranı .............................................................................. 63

6.2. Teslimat Performansı ............................................................................. 66

6.2.1. Seri Üretim Parçaları Değerlendirme Kriterleri ................................ 66

Genel

2

TOFAŞ Tedarikçi Lojistik El Kitabı

6.2.2. IRF Parçaları Değerlendirme Kriterleri ............................................ 71

6.2.3. Değerlendirme Kriter Ağırlıkları ....................................................... 73

6.2.4. Değerlendirme Sonuçları ve İtiraz Süreci ........................................ 75

6.3. MMOG/LE .............................................................................................. 75

6.3.1. Amaç ve Hedefler ............................................................................ 76

6.3.2. Kriter Ağırlıkları ve Sınıflandırma ..................................................... 77

6.3.3. Öz Değerlendirme Gönderimi .......................................................... 78

6.4. Tedarik Zinciri Performansı Kriterleri ...................................................... 79

6.4.1. Teslimat Performansı .................................................................... 80

6.4.2. SQP .............................................................................................. 80

6.4.3. Genel Değerlendirme .................................................................... 80

6.4.4. MMOG/LE ..................................................................................... 80

6.4.5. Tedarik Zinciri Performansı Kategori Aralıkları ............................. 81

Genel

3

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 1. Tedarik Zinciri Süreci ............................................................................. 9

Şekil 2. Tofaş Tedarik Zinciri Organizasyonu ................................................... 10

Şekil 3. WCM Lojistik Adımları ......................................................................... 11

Şekil 4. Malzeme Sınıflandırma ........................................................................ 12

Şekil 5. Hat Yanı Malzeme Stok Seviyeleri....................................................... 13

Şekil 6. Malzeme Akış Tipleri ........................................................................... 13

Şekil 7. Lojistik Gereklilikler Formu ................................................................... 15

Şekil 8. Lojistik Standartları Formu ................................................................... 16

Şekil 9. Haftalık MRP Periyotları ...................................................................... 22

Şekil 10. Günlük MRP Periyotları (1) ................................................................ 22

Şekil 11. Günlük MRP Periyotları (2) ................................................................ 22

Şekil 12. Haftalık MRP Örneği .......................................................................... 25

Şekil 13. Sipariş Değişikliği Dosyası ................................................................. 27

Şekil 14. e-Kanban Sistemi .............................................................................. 28

Şekil 15. e-Kanban Sipariş Analizi .................................................................... 29

Şekil 16. Kapasite Yönetimi Ana Ekran ............................................................ 30

Şekil 17. Kapasite Giriş Ekranı ......................................................................... 31

Şekil 18. Kapasite Kritiklik Raporu .................................................................... 31

Şekil 19. Standart Ambalajlar ........................................................................... 32

Şekil 20. Spesifik Ambalajlar ............................................................................ 33

Şekil 21. Ambalaj Teyitleşme Ekranı ................................................................ 34

Şekil 22. Ambalaj Teyitleşme Formu ................................................................ 35

Şekil 23. Boş Kasa Mutabakat Ekranı .............................................................. 38

Şekil 24. İrsaliye Onay Ekranı .......................................................................... 39

Şekil 25. Odette Etiket Basma Ekranı............................................................... 40

Şekil 26. Parça Bilgileri Ön Tanımlama Ekranı ................................................. 42

Şekil 27. Odette Etiket Sayfa Ayarları............................................................... 44

Şekil 28. e-İrsaliye Log Sayfası ........................................................................ 46

Genel

4

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 29. ASN Manuel Yükleme Ekranı ............................................................ 47

Şekil 30. İrsaliye Kontrol Ekranı........................................................................ 47

Şekil 31. Yükleme Bildirimi ............................................................................... 47

Şekil 32. ASN Manuel Giriş Ekranı ................................................................... 48

Şekil 33. e-İrsaliye Gönderim Raporu ............................................................... 49

Şekil 34. ASN Performansı Sorgulama Ekranı ................................................. 50

Şekil 35. ASN Performansı Sorgusu ................................................................ 50

Şekil 36. ASN Performans Hata Örneği (1) ...................................................... 51

Şekil 37. ASN Performans Hata Örneği (2) ...................................................... 51

Şekil 38. Milk-Run Operasyonu ........................................................................ 53

Şekil 39. 3PL Yükleme Teyit Formları Ekranı ................................................... 54

Şekil 40. 3PL Yükleme Teyitleşme Ekranı ........................................................ 54

Şekil 41. Tedarikçilere Yayınlanan Yükleme Formu ......................................... 55

Şekil 42. Palet Doldurma .................................................................................. 58

Şekil 43. Şeritleme Örneği ................................................................................ 58

Şekil 44. Etiketlerin Konumlandırılması ............................................................ 60

Şekil 45. Tofaş Genel Kabul Süreci .................................................................. 61

Şekil 46. SQP Giriş Ekranı ............................................................................... 63

Şekil 47. SQP Ana Ekranı ................................................................................ 64

Şekil 48. SQP Endeks Ekranı ........................................................................... 64

Şekil 49. Hesaplama Algoritması ...................................................................... 67

Şekil 50. Malzeme Lojistik Uygunluk Kırılımı .................................................... 69

Şekil 51. IRF Programa Uyum Hesaplama Algoritması .................................... 72

Şekil 52. Milk-Run Firmaları İçin Kriter Oranları ............................................... 74

Şekil 53. Milk-Run Dışı Firmalar İçin Kriter Oranları ......................................... 74

Şekil 54. IRF Firmaları İçin Kriter Oranları ........................................................ 74

Şekil 55. MMOG/LE Modeli .............................................................................. 76

Şekil 56. MMOG/LE Kriter Ağırlıkları ................................................................ 77

Şekil 57. MMOG/LE Sınıflandırma ................................................................... 77

Genel

5

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 58. MMOG/LE Gönderim Ekranı .............................................................. 78

Şekil 59. Tedarik Zinciri Performans Kriter Ağırlıkları ....................................... 81

Şekil 60. Tedarik Zinciri Performans Kategori Aralıkları ................................... 81

Genel

6

TOFAŞ Tedarikçi Lojistik El Kitabı

3PL: Third Party Logistics (Lojistik Servis Sağlayıcı)

ASN: Advanced Shipment Notice (Elektronik İrsaliye)

CSL: Controlled Shipment Level (Kontrollü Sevkiyat Seviyesi)

LRB: Logistics Requirements Book (Lojistik İhtiyaç Kitabı)

LSS: Logistics Sourcing Standards (Lojistik Kaynak Seçimi Standartları)

MMOG/LE: Materials Management Operations Guideline/Logistis

Evaluation (Malzeme Yönetimi Operasyonları Klavuzu/Lojistik

Değerlendirme)

MRP: Material Resource Planning (Malzeme İhtiyaç Planlama)

SQP: Supplier Quality Performance (Tedarikçi Kalite Performansı)

WCL: World Class Logistics (Dünya Klasında Lojistik)

WCM: World Class Manufacturing (Dünya Klasında Üretim)

Genel

7

TOFAŞ Tedarikçi Lojistik El Kitabı

Tedarikçi lojistik el kitabı, Tofaş’a direkt malzeme tedariki yapan

firmalardan lojistik beklentileri, bu beklentileri karşılamak için koyulan hedefleri

ve bu hedeflere ulaşmak için izlenmesi gereken yöntemleri, tedarikçilerimiz ile

paylaşmayı amaçlamaktadır. Ayrıca tüm Tofaş lojistik sistemlerinin kullanımı da

anlatılmaktadır.

El kitabı belirli frekanslarda kontrol edilmekte ve ihtiyaç halinde güncelleme

yapılmaktadır.

Versiyon no Revizyon Tarihi

Önceki versiyona yapılan değişiklik

2016.01

Ocak-2016

Kapsamlı içerik güncellenmesi

2015.01

Ocak-2015

İlk yayın

Genel

8

TOFAŞ Tedarikçi Lojistik El Kitabı

1. Tedarik Zinciri

Bir müşteri talebinin karşılanması için direkt veya endirekt olarak devreye

giren bütün aşamaların oluşturduğu yapıya tedarik zinciri denir. Tedarik zinciri

sadece üretici ve tedarikçileri değil, taşıyıcıları, depoları, perakendecileri ve

müşterilerin kendilerini dahi kapsar (Chopra, Sunil, ve Meindl, 2003 Supply

Chain 2.).

Şekil 1’de tedarik zinciri hammaddenin mamüle dönüşmesi, müşteriye

ulaşması ve son kullanıcılar tarafından tüketilmesi aşamalarını kapsayan fiziksel

ve bilgi akışı süreci olarak gösterilmektedir.

Şekil 1. Tedarik Zinciri Süreci

Şirketlerin ve tedarik zincirinin bir bütün olarak uzun vadeli performansını

iyileştirmek amacı ile zincirde yer alan işletmelerin birbirleriyle ve kendi içlerinde

yer alan iş fonksiyonlarının sistemsel ve stratejik koordinasyonuna tedarik

zinciri yönetimi denir (Defining Supply Chain Management, Journal of

Business Logistics).

Genel

9

TOFAŞ Tedarikçi Lojistik El Kitabı

1.1. Tofaş Tedarik Zinciri

Tofaş Tedarik Zinciri Direktörlüğü, organizasyonda CEO’ya bağlı 14

direktörlükten biridir. Tedarik Zinciri Direktörlüğü talep planlamasından

müşteriye sevkiyat sürecine kadar ki planlama ve lojistik süreçlerin sahibidir. Bu

süreçte koordinasyon görevini üstlenir. Temel görevi, müşteri taleplerini

fabrikanın ve yan sanayinin şartları ve kısıtları doğrultusunda en az stok, en az

maliyet ve en yüksek servis seviyesi ile sağlamaktır. Bunu yaparken pazarın

gerektirdiği esnekliği tedarik zincirinde sağlamayı, sürdürülebilirliği risk yönetimi

ve çevreci yaklaşımlar ile artırmayı hedefler. Bir destek birimi olarak Satış ve

Üretim iki önemli müşterisidir. İç lojistik süreçleri bağlamında tedarikçiler ile dış

lojistik bağlamında ise bayiler ile çok yakın çalışır. Yeni Ürün Devreye Alma

sürecinde Üretim, Teknoloji, Satınalma ve AR-GE ile birlikte çalışarak tedarik

zinciri ihtiyaçlarına uygun ürün/teknoloji ve yerleşim çalışmalarına katılır.

Şekil 2. Tofaş Tedarik Zinciri Organizasyonu

1.2. Dünya Klasında Lojistik (World Class Logistics-WCL)

Tofaş proseslerini yalınlaştırmak için 2006’dan itibaren World Class

Manufacturing-WCM (Dünya Klasında Üretim) uygulamaktadır. WCM’de iş yeri

organizasyonu, kalite, bakım gibi 10 teknik ve 10 yönetimsel pillar

bulunmaktadır. Lojistik de teknik pillarlardan biridir.

Genel

10

TOFAŞ Tedarikçi Lojistik El Kitabı

Lojistiğin genel amacı ürünleri doğru zamanda doğru yere istenilen kalitede

getirebilmektir. Lojistiğin dünya klası standartlarında olması için uyulması

gereken prensipler aşağıdaki gibidir:

1) İş güvenliğini artırmak

2) En kısa lead time ile ürün teslimatını geçekleştirmek

3) Sürekli akış ile stoku minimize etmek

4) Malzeme elleçlemeyi minimize etmek

5) Teslimat performansını iyileştirmek

6) Talep dalgalanmalarını yönetmek

7) Sürdürülebilir bir tedarik zinciri oluşturmak

WCL adımları aşağıdaki gibidir. Lojistik pillarına ait ilk 3 adım “Akış Yarat”

sonraki 4 ve 5. adımlar “Düzgün Akış Yarat”, 6. adım “Doğru Akış Yarat” ve

son olarak 7. adım ise “Kontrollü Akış Yarat” şeklindedir.

Şekil 3. WCM Lojistik Adımları

1.2.1. WCL Malzeme Sınıflandırma

Tedarik zinciri maliyetlerini doğrudan etkileyen malzeme akışlarının verimli

olarak dizayn edilebilmesi için üzerinde çalışılması gereken en değerli ve en çok

verim alabileceğimiz malzemelerin seçilmiş olması gerekmektedir. Bu nedenle

malzemelerin sınıflandırılması gereği ortaya çıkmıştır.

Genel

11

TOFAŞ Tedarikçi Lojistik El Kitabı

Fiat genelinde kullanılan sınıflandırma yaklaşımında, önceliklendirilecek

malzeme grupları “pahalı-hacimli-çeşitli” olmalarına göre sıralanmaktadır.

Aşağıda malzeme sınıf ve seçim kriterleri verilmiştir.

Şekil 4. Malzeme Sınıflandırma

Pahalı malzemeler seçilirken, tüm malzemelere ait fiyat ve tüketim

miktarları çarpılarak elde edilen tutarlardan (büyükten küçüğe) sıralı bir liste

yapılmakta ve bu listenin yukarıdan aşağı % 65’lik bölümü pahalı malzeme

olarak tanımlanmaktadır.

Hacim sınıfı belirlenirken, malzemenin ambalajı standart ise “parçanın

boyutları” (1200 x 1000 x 50 mm.) 60 litreden büyük olanlar, ambalaj spesifik ise

“ambalajın boyutları” (örneğin 1200 x 1000 x 1200 mm. ölçülerinde bir ambalaj)

1200 litreden büyük olanlar hacimli malzeme olarak tanımlanmaktadırlar.

Malzeme çeşitliliğini belirlerken, çeşit 3’ten fazla ise malzeme çok çeşitli

olarak kabul edilmektedir. Ayrıca, malzeme araç üzerinde sağ-sol olarak

kullanılıyorsa ve çeşidi 6’dan fazla ise çok çeşitli kabul edilir.

Vida, cıvata, pul, somun, basit klips vb. küçük ve ucuz parçaların tamamı

“C” sınıfı malzeme olarak kabul edilmekte, pahalı-hacimli-çok çeşitli ve “C”

sınıfı dışında kalan normal malzemeler de “B” sınıfı malzeme olarak

adlandırılmaktadır. Bir malzemenin akışı belirlenirken ya da malzemenin

yönetimi ile ilgili diğer kararlar verilirken ilgili tabloda belirlenmiş malzeme sınıfı

dikkate alınmaktadır. Ayrıca, üretim hatlarının yanında bulunması gereken

malzeme stok seviyeleri de malzeme sınıflarına göre değişiklik göstermektedir.

Hat yanı stokların malzeme sınıfları ile olan bağlantısı aşağıda gösterilmiştir.

Genel

12

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 5. Hat Yanı Malzeme Stok Seviyeleri

1.2.2. WCL Akış Tipleri

Üretimin ihtiyacı olan tüm malzemeler belirlenmiş bir akışla tedarik

edilmektedir. Tofaş’ta lojistik uygulamalarında geçerli olan malzeme akış

yöntem ve açıklamaları aşağıda verilmiştir.

Şekil 6. Malzeme Akış Tipleri

Malzeme akış tipi malzeme sınıfına göre belirlenir. Pahalı ve çok çeşitliliği

olan A malzeme grubu için JIS akışı tercih edilmelidir. Fakat JIS 1-2-3 akışları

tedarikçi ile ilişkili olduğu için stok, işçilik, transport, alan maliyetlerinin de

değerlendirilmesi gerekir.

JIS 1-2-3’te, parçalar tedarikçi personeli tarafından yönetilmekte; stok,

sıralama ve sevk işlemleri tedarikçi tarafından organize edilmektedir. JIS-1 ve

JIS-2 modelinde tedarikçiye kurulan Stake yazılımı ile Tofaş-tedarikçi arası

Genel

13

TOFAŞ Tedarikçi Lojistik El Kitabı

bağlantı sağlanmış olur. Tofaş üretim sırası 10’ar dakikalık periyodlarda

tedarikçiye iletilir. Tedarikçi personeli de bu bilgiye göre parçaların üretim ve

sıralama işlemlerini yapar. JIS-3 modelinde ise tedarikçi süpermarket bölgesine

verilen yazıcılara üretim sırası eş zamanlı olarak gelir. Buradaki personel bu

bilgiye göre sıralama işlemlerini yapar.

JIS olarak yönetilen parçalar teslimat performansı sisteminde % 100

puan ile değerlendirilmektedir.

1.3. Lojistik Gereklilikler

Sourcing (kaynak seçimi) faaliyeti yürütülmekte olan bir parçanın lojistik

gereklilikleri, Tedarik Zinciri Birimi tarafından standart formlarla Satınalma

Birimi’ne ve tedarikçiye iletilmektedir. Kaynak seçimi sürecinde, WCL Malzeme

sınıflandırmaya göre A sınıfı malzemeler “heavy item”; diğer parçalar “standart

item” olarak kabul edilir.

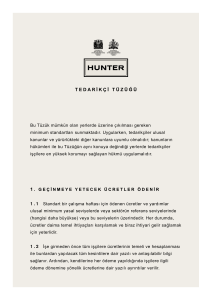

Heavy item sınıfındaki parçalar için tedarik zinciri, parçaya özel Logistics

Requirements Book-LRB (Lojistik İhtiyaç Kitabı) hazırlar. Standart item

sınıfındaki parçalar için ise Logistics Sourcing Standart-LSS (Lojistik

Kaynaklama Standartları) formu hazırlanır.

Sourcing faaliyeti yürütülmekte olan parçaların Incoterms koşulları

(sevkiyat şekli ve sorumlulukları) Satınalma ve Tedarik Zinciri ile birlikte karar

verilerek LRB ve LSS formlarında belirtilir. Tedarikçi teklifini bu koşulları dikkate

alarak teklifini verir ve aşağıdaki dokümanları imzalayarak Tofaş’a gönderir.

Genel

14

TOFAŞ Tedarikçi Lojistik El Kitabı

Fiat Group Automobiles S.p.A.

Supply Chain Management

LOGISTICS REQUIREMENTS BOOK

CONFIDENTIAL

Ref. No.

Desc. of component:

No of sheets:

Sheet:

3

Model:

Nr of items per car:

XX/XX/2011

1

1. Logistics Requirements

Nr of tech. variants:

FIAT Plant:

Supplier Corporate Name:

Supplier Code:

Supplier Production Plant address (Country-City-Zip code):

FLOW TYPE:

JIS / JIT WINDOW:

FEATURES:

2. Delivery terms

Material Scheduling

2.01 FCA / FOB place of delivery (address):

2.02 Advanced supplier w arehouse location (if applicable):

2.03 Supplier Park:

2.03_1 If yes, line feeding in charge of supplier:

Yes

No

Yes

No

Dates specified in the schedule indicate the day of delivery to the FGA Plant

3. Delivery frequencies

and Scheduling rules

3.01 Scheduling Rules: see the above Material Scheduling scheme.

4.01

Collapsability ratio (empty/full volume):

3.02 Other requirements for JIS (if JIS is required)

4.02

Specific rack circulation days:

4.03

Main packaging data

3.02_1 Type of JIS:

built to sequence

1 /

ship to sequence

3.02_2 Minimum load buffer inside FGA plant:

3.02_3 Minimum TAKT Time (min / vehicle):

4.03_1

Fiat Code:

3.02_4 N. of w orking shifts per w eek:

4.03_2

Lenght:

4.03_3

Width:

The Supplier is requested to fill in the

3.02_5 attached cyclogram of the JIS Process to

evaluate feasibility

5. Capacity

Management

4. Packaging

Cyclogram

Safety stock of finished products at supplier

compound (days):

5.02

Safety stock of w ork-in-progress materials at

supplier compound (days):

For details see KTP / KLT attachment in the Remarks sheet

REMARKS

The general rules for safety stock calculation and

management are defined into art. 24 of CGA w hich

has to be signed w ith the Supply Agreement

4.03_4

Height:

4.03_5

Capacity:

4.03_6

Dynamic stackability:

4.03_7

Inner expendable layer needed

4.03_8

Pcs / Trip (w hen DAP-DDP Incoterms requested):

Visual Sample of Packaging Requirement

3.03 Consignment stock amount (if I2 invoicing is required)

5.01

N° of days:

The supplier has to indicate a proposal of "Safety

Stock" as defined into the art. 24 of CGA, w hich

involves zero extra costs compared to the level of

Safety Stock in current production

REMARKS

Details of the delivery frequencies have to be agreed later w ith the

FGA plant logistics.

Foldable

plastic

4.04

Specific

metallic rack

Odette

Cardboard +

wooden pallet

YES

NO

BY (date)

NOT APPLICABLE

I-FAST contract signed

Note:

REMARKS

The development of the racks has to be agreed w ith Logistics Planning of the FGA plant

and I FAST- Container Logistics (in case of use of standardized containers) under the

approval of Manuf. Handling Tecnologies

General Guideline on tooling: Fiat tools the specific racks necessary to cover the domestic

portion of the flow (12 days coverage as a maximum); remaining racks have to be tooled

by the supplier if not differently specified or approved by SCD / Handling Tecnologies FGA

Protection devices requested by the Quality departments (plastic films, bags or similar) are

to be quoted)

By signing this document the Supplier agrees on and accepts all the conditions in these papers, attachments included.

Supplier

Responsible:

Name:

Function:

Phone number:

Date:

Signature and stamp:

Each and every yellow box must be filled in by the Supplier

Şekil 7. Lojistik Gereklilikler Formu

Genel

15

TOFAŞ Tedarikçi Lojistik El Kitabı

Fiat Group Automobiles S.p.A.

Supply Chain Management

sheet: 1/3

LOGISTICS SOURCING STANDARD

Supplier Corporate Name:

Supplier

Location

DESTINATION

Plant

Supplier Plant of Production (address):

Flow Type

Desc. of component:

Delivery

Point (address)

Incoterms

Delivery

Frequency

Model:

Invoicing Scheduling

Date

Rules

Nr of items per car:

Packaging

(see I-Fast attachments in

"Packaging" Section where

indicated)

I-Fast Container CODE:

ONCE A WEEK as

MINIMUM

FCA

ITA/EU - Group 1

daily

FCA - Bursa (Turkey)

TURKEY WMF POLE - Group 2

FGA Italy

Indirect Flow

COUNTRY with WMF FIAT POLE - Group 3

multiple x w eek

n° parts/container:

I-Fast Container CODE:

w eekly

Yeni Yalova Yolu KM 10 16 16369

Bursa - TURKEY

Supplier Gate

Transit

FOB

ONCE A WEEK as

MINIMUM

FCA - Supplier

Advanced Warehouse

ONCE A WEEK as

MINIMUM

See the

"Scheduling

Rules"

attachement

n° parts/container:

Overseas Disposable

I-Fast Container CODE:

REST of the WORLD not BCC - Group 4

daily

DDP

PL/EU - Group 5

COUNTRY with WMF POLE - Group 7

Indirect Flow

TURKEY WMF POLE - Group 8

Yeni Yalova Yolu KM 10 16 16369

Bursa - TURKEY

daily

multiple x w eek

w eekly

daily

multiple x w eek

w eekly

FIAT AUTO

SERBIA

FAS Serbia Trg Topolivaca 4

34000 Kragujevac - SERBIA

Indirect Flow

FCA - Bursa (Turkey)

TURKEY WMF POLE - Group 13

I-Fast Container CODE:

w eekly

n° parts/container:

daily

multiple x w eek

w eekly

daily

multiple x w eek

w eekly

I-Fast Container CODE:

n° parts/container:

FAS Serbia Trg Topolivaca 4

34000 Kragujevac - SERBIA

DAP

I-Fast Container CODE:

n° parts/container:

multiple x w eek

FAS Serbia Trg Topolivaca 4

34000 Kragujevac - SERBIA

DAP

Overseas Disposable

I-Fast Container CODE:

FAP Tychy from Supplier Polish

Advanced Warehouse

DAP

PL - Group 12

Supplier Gate

Transit

See the

"Scheduling

Rules"

attachement

n° parts/container:

daily

ITA/PT/SPA - Group 11

I-Fast Container CODE:

w eekly

n° parts/container:

FOB

DDP

SERBIA/EU - Group 10

multiple x w eek

Villanova, Località Casetto

14019 (AT) - ITALY

ONCE A WEEK as

MINIMUM

FCA - Bursa (Turkey)

REST of the WORLD not BCC - Group 9

I-Fast Container CODE:

n° parts/container:

daily

FIAT AUTO

POLAND

n° parts/container:

w eekly

FAP Tychy

FCA - Villanova D'Asti

(Italy)

ITA - Group 6

multiple x w eek

I-Fast Container CODE:

Supplier Gate

Transit

daily

multiple x w eek

w eekly

daily

multiple x w eek

w eekly

daily

multiple x w eek

w eekly

daily

multiple x w eek

w eekly

See the

"Scheduling

Rules"

attachement

Yeni Yalova Yolu KM 10 16 16369

Bursa - TURKEY

n° parts/container:

Returnable Container

Supplier Ownership

Rack external dimensions:

n° parts/container:

REST of the WORLD not BCC - Group 14

n° parts/container:

Returnable Container

TOFAŞ Ownership

FCA Supplier

/DAT TOFAŞ

TURKEY- Group 15

FCA Villanova D'Asti/

Sud

ITA-GROUP 16

Villanova, Località Casetto

14019 (AT) - ITALY

Disposable Containe/I-FAST

Returnable Container

daily

TOFAS TURKEY POLAND WMF POLE-GROUP 17

I-Fast Container CODE:

FAS Kragujevac from Serbian

Supplier Advanced Warehouse

DAP

Indirect Flow

DAP TOFAŞ

multiple x w eek

w eekly

Supplier Gate

Transit

FAP Tychy

daily

multiple x w eek

See the

"Scheduling

Rules"

attachement

CIF Gemlik (FOB Fiat

Pole for Supplier)

COUNTRY WITH WMF POLE - Group 19

Overseas Disposable

daily

DAP TOFAŞ

REST of the WORLD not BCC Group 20

Disposable Container

w eekly

multiple x w eek

w eekly

Yeni Yalova Yolu KM 10 16 16369

Bursa - TURKEY

Disposable

YES

NO

BY (date)

I-FAST contract signed NOT APPLICABLE

Note:

Only for the choice selected, each and every yellow box must be filled in by the Supplier

Date:

Supplier Responsible:

By signing this document the Supplier agrees on and accepts all the conditions enclosed

Name:

Function:

Signature and stamp:

Phone number:

Şekil 8. Lojistik Standartları Formu

Genel

16

TOFAŞ Tedarikçi Lojistik El Kitabı

2. Tedarikçi Portalı

Tedarikçi portalı Tofaş ile tedarikçiler arasında iletişim ara yüzü olup,

karşılıklı iş süreçlerinin yönetilmesinde kullanılmaktadır. Lojistik sistemlere de

portal aracılığı ile erişilebilir.

2.1. Tedarikçi Portalına Erişim

Tedarikçi portalına giriş için gerekli kullanıcı adı ve şifre Satınalma

Birimi’nden temin edilmelidir.

Tofaş tedarikçi portalına aşağıdaki adresten erişim sağlanabilir:

http://kurumsal.tofas.com.tr

Portala erişim veya şifre problemleri durumunda aşağıdaki adresten

çağrı açılmalıdır:

https://hizmetmasasi.tofas.com.tr

Ayrıca, hizmet.masasi@tofas.com.tr adresine mail atılabilir ve 0224 261

04 00 numaralı telefondan yardım talep edilebilir.

Portal Giriş Ekranı

Tofaş yan sanayi portalına erişim aşağıdaki gibidir.

Genel

17

TOFAŞ Tedarikçi Lojistik El Kitabı

2.2. Portal Alanları

Tedarikçi portalına eriştikten sonra aşağıda gösterilen alanlarda ilgili

işlemler yapılabilir.

Tedarikçi Portalı Ekran Görüntüsü

Portal ana sayfası aşağıdaki gibidir. Sol tarafta birim bazında menü;

ortadaki duyurular kısmında üretim planları, bazı değişiklikler, sevkiyat

bilgilendirmeleri gibi duyurular; sağ tarafta ise talimatlar, eğitimler gibi

dokümanlar mevcuttur.

Sağ üst tarafta yer alan kullanıcı bilgilerinin güncel tutulması Tofaş

tarafından gönderilen bazı bilgilerin ulaşması açısından önemlidir.

Lojistik Menüsü Görüntüsü

Lojistik menüsü aşağıda göründüğü gibi olup ilgili alanlar açıklanmıştır.

Genel

18

TOFAŞ Tedarikçi Lojistik El Kitabı

Buradaki alanların içerikleri ise aşağıdaki şekildedir.

e-Kanban Siparişleri: Kanban siparişlerinin takip edildiği alandır.

Ambalaj Bilgileri: Tofaş’ta tanımlı ambalajların ölçüleri ile birlikte

bulunduğu alandır.

Teslimat Program Bildirimleri: Sipariş ve öngörülerin yer aldığı

alandır.

İrsaliye Sorgulama: Sevki yapılan irsaliyelerin kabul bilgilerinin yer

aldığı alandır.

Resim Şube Listesi: Birden fazla şubeden sevkiyat yapan firmalar için

parçalar ile şubelerin eşleştirildiği alandır. Gerek kasa hareketleri,

gerek nakliye planlaması bu bilgiye göre yapıldığı için güncel tutulması

gereklidir.

Odette Etiketi: Tofaş’ın istediği standartta etiket basılan alandır.

Genel

19

TOFAŞ Tedarikçi Lojistik El Kitabı

e-İrsaliye Yükleme: Elektronik irsaliyelerin otomatik gönderimi için

program indirme alanıdır.

e-İrsaliye Manuel Giriş: Elektronik irsaliyelerin tek tek elle giriş

yapıldığı alandır.

e-İrsaliye Manuel Dosya Gönderme: İrsaliye bilgilerinin gerekli

formatta hazırlandıktan sonra .txt dosyası olarak yüklenip gönderildiği

alandır.

e-İrsaliye Performansı: Elektronik irsaliye performansının belirli

dönemler için sorgulandığı ve görüntülendiği alandır.

Ambalaj Teyitleşmesi: Parçalar ile sevkiyat ambalajlarının eşleştirme

işlemlerinin yönetildiği alandır.

Tedarikçi Kapasite Yönetimi: Parça üretim kapasitelerinin girildiği

alandır.

MMOG/LE Uygulaması: MMOG/LE öz değerlendirme dokümanının

yüklendiği alandır

Tedarikçi Kasa Tamir Talepleri: Tedarikçilerin elindeki hasarlı kasa

bilgisini girerek tamire yönlendirmesini sağlayan ekrandır.

e-Kanban Siparişleri Analizi: Kanban siparişlerinin araç bazlı

dağılımının görüldüğü alandır.

Genel

20

TOFAŞ Tedarikçi Lojistik El Kitabı

3. Sipariş Yönetimi

Sipariş, Tofaş tarafından

programını belirten bir ifadedir.

tedarikçiye

gönderilen

periyodik

teslimat

3.1. Sipariş Gönderim Metotları

Tofaş tarafından siparişler tedarikçilere şu metotlarla gönderilir:

a) Tedarikçi Portalı: Tüm siparişler her zaman için tedarikçi portalında

yayınlanır. Siparişlere portalda “Teslimat Program Bildirimleri”

alanından ulaşılabilir.

b) EDI: Bu metotta tedarikçi portalına gönderilen sipariş bilgileri, bir servis

sağlayıcı aracılığı ile tedarikçiye tahsis edilmiş bir posta kutusuna

bırakılır. Siparişler elektronik olarak iletilmiş olur. Tedarikçi portalında

aynı siparişler görülür.

c) Stake: JIS olarak sevkiyat yapan tedarikçiler ekstra olarak stake

programı kullanır. 10 dakikada bir olmak üzere Tofaş üretim

istasyonlarından geçen araçların bilgilerine ulaşarak hangi malzemenin

gerekli olduğunu görebilir.

3.2. Sipariş Gönderim Periyodu

Tofaş seri üretim parça siparişleri günlük veya haftalık MRP ile

oluşturulmaktadır.

3.2.1. Haftalık MRP

Uzun teslimat ve üretim süresi gerektiren malzemeler için ihtiyaçların ve

siparişlerin haftalık olarak güncellendiği MRP çalışma şeklidir. Bu durumda

tedarikçilere haftada bir kez siparişler iletilir, bir sonraki haftaya ait siparişler

kesinleştirilerek 6 ay öngörü olarak iletilir.

Haftalık MRP ile siparişler her Çarşamba tedarikçilere iletilir.

Genel

21

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 9. Haftalık MRP Periyotları

3.2.2. Günlük MRP

Kısa teslimat ve üretim süresi gerektiren malzemeler için ihtiyaçların ve

siparişlerin günlük olarak güncellendiği MRP çalışma şeklidir.

Bu durumda tedarikçilere her işgünü siparişler iletilir, tedarikçinin üretim

prosesi ve lokasyona bağlı olarak 2-3 gün sonrasına ait siparişler

kesinleştirilerek, Günlük MRP ile tedarikçilere her gün güncel siparişler

gönderilir.

Sipariş dosyası içinde aksi durum anlaşılmadı ise siparişler şu şekildedir:

Bursa İçi Tüm Firmalar ve Bursa Dışı Milk-Run Dışı Firmalar: İçinde

bulunulan günle beraber 2 gün dondurulmuş (frozen) ve 3. günü kesinleştirilmiş

3 günlük kesin sipariştir. Bir sonraki haftanın sonuna kadar öngörü vardır.

Şekil 10. Günlük MRP Periyotları (1)

Bursa Dışı Milk-Run Firmalar: İçinde bulunulan günle beraber 3 gün

dondurulmuş (frozen) ve 4. günü kesinleştirilmiş 4 günlük kesin sipariştir. Bir

sonraki haftanın sonuna kadar öngörü vardır.

Şekil 11. Günlük MRP Periyotları (2)

Genel

22

TOFAŞ Tedarikçi Lojistik El Kitabı

3.3. Sipariş Dosyası Formatı

Tedarikçi portalı üzerinden gönderilen sipariş dosya formatı aşağıdaki

gibidir. EDI ile de bu bilgilerin tamamı gönderilmektedir.

Kayıt no:

Siparişin dosyadaki sıra numarasıdır.

Şirket:

Müşteri kodu yazılır. Örneğin Tofaş için 129, Brezilya için

161 yazılır.

Firma:

Tedarikçinin Tofaş’taki kodudur.

Onay Haft Pzt: Dosyanın çalıştığı hafta Pazartesi günü tarihidir.

İşletme:

Tofaş’tır.

Parça Kodu:

Tofaş parça numarasıdır (resim numarası).

Parça Adı:

Tofaş resim adıdır.

Program Turu: Kesin veya öngörü sipariş olduğunu belirtir.

Periyod:

Günlük, haftalık veya aylık toplamı ifade eder.

Periyod Başı: İlgili periyod için ilk günü verir. Günlük periyod için

siparişin gününü, haftalık periyod için haftanın ilk

gününü, aylık periyod için ayın ilk gününü verir.

Periyod Bitiş: Periyodun bitiş tarihidir.

Genel

23

TOFAŞ Tedarikçi Lojistik El Kitabı

Miktar:

Sipariş miktarıdır.

Rampa Kodu:

Tofaş boşaltma rampa kodudur.

Tmn Masa No:

Temin masa numarasıdır.

Taşıyıcı Kodu:

Taşıyıcı kodudur.

Taşıyıcı İçi Mik:

Taşıyıcı içi malzeme miktarıdır (kaset, kutu, palet,

koli vs. içi).

Kümülatif Prg:

Yılbaşından MRP çalışma anına kadar açılmış olan

sipariş toplamıdır.

Kümülatif Tes:

Yılbaşından MRP çalışma anına kadar yapılmış olan

teslimat toplamıdır.

Erken:

MRP çalışma anına kadar olan program fazlası

miktarıdır.

Geç:

MRP çalışma anına kadar olan bakiye miktarıdır.

İrsaliye No:

MRP çalışma anına kadar Tofaş kabulü yapılmış son

irsaliye numarasıdır.

İrsaliye Tar:

Son irsaliyenin tarihidir.

Geliş Tar:

Son irsaliyenin Tofaş kabul zamanıdır.

Miktar:

Son irsaliyedeki miktardır.

İrsaliye 2 No:

MRP çalışma anına kadar Tofaş kabulü yapılmış son

irsaliyeden bir önceki irsaliye numarasıdır.

İrsaliye 2 Tar:

Son irsaliyeden bir önceki irsaliyenin tarihidir.

Geliş Tar 2:

Son irsaliyeden bir önceki irsaliyenin Tofaş kabul

zamanıdır.

Miktar 2:

Son irsaliyeden bir önceki irsaliyedeki miktardır.

Genel

24

TOFAŞ Tedarikçi Lojistik El Kitabı

Önemli Noktalar

Periyod başı ile periyod bitişi aynı olan satırlarda yer alan siparişler ilgili

günün siparişleridir.

o Örnek: p.başı: 01.01 p.bitişi: 01.01 ise buradaki miktar 01.01 günü

siparişidir.

o Periyod başı ile bitişi farklı ise belli bir aralıktaki siparişlerin

toplamıdır.

o Örnek: p.başı: 01.01 p.bitişi: 31.01 ise buradaki miktar Ocak ayı

toplam siparişidir.

Devreden kalkmış parçalar için temin masa numarası 900 ile başlar

(922 gibi). Bu parçalarda sipariş miktarı 0’dan farklı ise ilgili Tofaş

malzeme temin uzmanı ile irtibata geçilmelidir. Teyit alınmadan

sevkiyat yapılmamalıdır.

Erken ve geç alanları MRP çalıştığı anda Tofaş kabulü yapılmış

değerlere göre oluşur. Son irsaliye bilgisine göre henüz kabulü

yapılmamış malzeme var ise buna göre değerlendirme yapılmalıdır.

Haftalık MRP’de kullanılan veriler hafta başı kesitine göredir. Erken ve

geç alanları hafta başı bilgisini yansıtır. Hafta başından dosyanın fiziki

olarak gönderildiği Çarşamba gününe kadar herhangi bir müdahale

edildi ise buna göre değerlendirilmelidir. Örnek olarak tedarikçiye

09.09.2015 Çrş. günü aşağıdaki siparişleri iletilmiştir.

OnayHaftPzt ParcaKodu

07.09.2015 00518696850E

07.09.2015 00518696850E

07.09.2015 00518696850E

07.09.2015 00518696850E

07.09.2015 00518696850E

07.09.2015 00518696850E

07.09.2015 00520035570E

07.09.2015 00520035570E

07.09.2015 00520035570E

07.09.2015 00520035570E

07.09.2015 00520035570E

07.09.2015 00520035570E

TeslimTarihi

14/09/2015

15/09/2015

16/09/2015

17/09/2015

18/09/2015

19/09/2015

14/09/2015

15/09/2015

16/09/2015

17/09/2015

18/09/2015

19/09/2015

Miktar Erken Gec IrsaliyeNo IrsaliyeTar GelisTar

Miktar

80

30

0

430895 09.04.2015 09.04.2015 16:47

40

0

30

0

430895 09.04.2015 09.04.2015 16:47

40

0

30

0

430895 09.04.2015 09.04.2015 16:47

40

20

30

0

430895 09.04.2015 09.04.2015 16:47

40

60

30

0

430895 09.04.2015 09.04.2015 16:47

40

80

30

0

430895 09.04.2015 09.04.2015 16:47

40

240

0 10

430900 09.04.2015 09.05.2015 00:20

240

320

0 10

430900 09.04.2015 09.05.2015 00:20

240

360

0 10

430900 09.04.2015 09.05.2015 00:20

240

320

0 10

430900 09.04.2015 09.05.2015 00:20

240

340

0 10

430900 09.04.2015 09.05.2015 00:20

240

500

0 10

430900 09.04.2015 09.05.2015 00:20

240

Şekil 12. Haftalık MRP Örneği

Genel

25

TOFAŞ Tedarikçi Lojistik El Kitabı

Bu siparişlerde yer alan erken/geç bilgileri 07.09.15 Pazartesi gün başı

kesitini göstermektedir. Buna göre 07.09 Pzt. gün başında

00518696850E parçasında 30 adet program fazlası, 00520035570E

parçasında ise 10 adet bakiye vardır. Ancak 07.09 Pzt. veya 08.09 Salı

günü 00518696850E sevkiyatlarından 30 adet kesilmiş, 00520035570E

sevkiyatlarına 10 adet ilave edilmiş olması durumunda, 09.09 Çrş.

erken/geç bulunmaz. Benzer şekilde Tofaş malzeme temin tarafından

bu parçaların siparişleri bakiyeyi düzeltecek şekilde revize edilmiş ise

yine erken/geç bulunmayabilir. Bursa dışı milk-run firmalarında 07.09

Pzt siparişi kadar erken görünmesi normaldir. Haftalık MRP

parçalarında erken/geç ile şüphe olması halinde malzeme temin

uzmanı ile irtibata geçilmelidir.

Günlük MRP belirli sabit bir saatte çalışır ve bu saatteki güncel

program-teslimat bilgilerini referans alır. Genel olarak 2’li vardiya

düzeninde gece 02:30’da; 3’lü vardiya düzeninde ise 23:00’te

çalışmaktadır. Güncel çalışma saati Tofaş malzeme temin uzmanından

öğrenilebilir.

Bursa dışı milk-run firmalarında aksi anlaşılmadıkça sipariş gününden

1 gün önce malzeme toplama yapılır. Bu malzemelerin Tofaş’a gelişi

program gününden erken olabildiği için siparişlerde program fazlası

olarak görünmesi normaldir. Son irsaliye bilgisine göre

değerlendirilmelidir.

3.4. Sipariş Değişikliği (A8)

Sipariş değişikliği, kesin siparişlerin miktarını değiştirmek anlamına gelir.

Sipariş değişimi malzeme temin uzmanları tarafından yapılır. Sipariş değiştirme,

verilmiş olan kesin siparişin azaltılması ya da kesin siparişe ek sipariş yapılması

şeklinde olabilir.

Genel

26

TOFAŞ Tedarikçi Lojistik El Kitabı

Sipariş değişikliği portaldan yayınlanır. Ayrıca SAP sisteminden

otomatik mail iletimi yapılır. Mail Tofaş portalda tanımlı lojistik

sorumlularına gönderildiği için bu alanın güncel tutulması önemlidir.

Şekil 13. Sipariş Değişikliği Dosyası

Değişiklik dosyasında yer alan miktar bilgisi güncel miktarı gösterir. İlave

olan ya da eksiltilen miktarı göstermez.

Örneğin sipariş adedi 100 iken, 50 adet ilave geldiğinde, sipariş değişikliği

dosyasında miktar 150 adet olarak görülür.

3.5. Malzeme Kullanımının Sona Ermesi

Bir malzemenin kullanımının sona ermesi ve/veya yerine bir başka

malzemenin kullanılmaya başlanacak olması durumunda malzeme siparişlerinin

özel olarak yönetilmesi gerekmektedir. Bu durumdaki malzemelerin atıl

kalmaması için, her sipariş sonrası gerek hammadde gerek bitmiş ürün stokları

stok sayımı ile kontrol altında tutulmalıdır. Güncel siparişlerin buna etkisi ilgili

Tofaş malzeme temin uzmanına bildirilmelidir.

Özellikle biten ürünler için son siparişler kasa katı dışında gönderilebilir.

Malzeme sevkiyatları da bu duruma uygun yapılmalıdır. Zira biten bir üründe

kasa içine uygun olması için siparişten fazla yapılan sevkiyatlar kabul edilmez;

atıl kalan malzeme tedarikçiye iade edilir.

3.6. Kanban Uygulaması

Tofaş tarafından özellikle sık kullanılan hacimli parçaların tedarikinde

elektronik kanban (e-Kanban) uygulaması kullanılabilir. Bu uygulamadaki

parçalar günlük MRP sisteminde yönetilir. Bu malzemelerin malzeme ve üretim

Genel

27

TOFAŞ Tedarikçi Lojistik El Kitabı

planlaması MRP bilgilerine göre; kısa vadeli üretim ve sevk planları ise kanban

sistemine göre yapılır.

Kanban uygulamasında talepler, hat yanı malzeme sisteminde otomatik ya

da manuel oluşturulmuş malzeme ihtiyaçları ile tetiklenir. Tedarikçilerden gelen

malzemeler ambar sistemine girdikçe talepler karşılanmış olur ve yeni talepler

de bir yandan oluşturularak çevrim devam eder.

Kanban sistemi ile oluşturulmuş malzeme talepleri tedarikçi portalının “eKanban Sipariş” ekranında görülür. Tedarikçiler sevkiyatlarını buna göre

yönetir. Aşağıda e-kanban sisteminin ekran görüntüsü verilmiştir.

Şekil 14. e-Kanban Sistemi

Sefer Kodu:

İlgili sefere Tofaş tarafından verilen koddur.

Kart Okutma Bitiş: Kanban talebinin oluşturulduğu son saattir.

Firma Çıkış:

Parçanın tedarikçiden çıkması gereken son saattir.

Resim No:

Parça numarasıdır.

Resmin Adı:

Parça adıdır.

Kasa Adet:

Sevk edilmesi gereken kasa adedidir.

Bu alandaki talepler malzemeler kabul yapıldıkça silinir; üretim hattına

besleme yapıldıkça yeni talep oluşur. Buna göre burada ilgili saat itibari ile

gönderilmemiş malzeme bakiye; sevkiyatından erken gönderilmiş malzeme ise

program fazlası olarak değerlendirilir.

Genel

28

TOFAŞ Tedarikçi Lojistik El Kitabı

Elektronik kanban uygulamalarında, tedarikçi firma göndermiş olduğu

malzemelerin giriş işlemlerini portal ekranından takip eder. Gönderilen

malzemelerin aracın normal şartlarda Tofaş’a varış süresini takip eden iki saat

içerisinde giriş yapılmaması durumunda, ilgili malzeme kabul bölümüne giriş

yapılmayan malzemelerle ilgili bilgi verir ve ekranda gönderilmiş malzemeye ait

bakiye kalmasını engeller.

Kanban seferlerini yapan araçların sevkiyatları Tofaş Yerli Malzeme Temin

Yöneticiliği tarafından belirlenen zaman aralıklarında yapılmalıdır. Bu

sevkiyatların saatleri Tofaş onayı olmadan değiştirilemez.

Bir malzemenin sevkiyat saatine kadar yetiştirilememesi durumunda, taşıyıcı

lojistik firmasına ait kanban aracı hazır durumdaki malzemeler yüklenerek

çıkartılır. Kanban aracı ile sevk edilememiş malzemeler, tedarikçi firmanın kendi

aracı veya ilgili lojistik firmanın özel olarak organize edeceği acil araç ile sevk

edilir. Her iki durumda da oluşacak maliyetler tedarikçi firmaya aittir.

Gecikmeden dolayı oluşabilecek üretim kayıpları tedarikçi firmaya faturalanır.

Şekil 15. e-Kanban Sipariş Analizi

Portalda yer alan e-Kanban siparişleri analizi ekranında taleplerin dağılımı

sefer bazlı incelenebilir. Koyu kırmızı gösterilen alanlar bakiye kalmış talepleri,

sarı alanlar sipariş ortalamasının altında kalan talepleri, açık kırmızı alanlar ise

sipariş ortalamasının üzerinde kalan talepleri göstermektedir. Tofaş malzeme

temin uzmanları, ortalamanın altında ve üzerinde kalan talepleri (sarı ve açık

kırmızı alanları) inceleyerek müdahale edebilir.

Genel

29

TOFAŞ Tedarikçi Lojistik El Kitabı

3.7. Kapasite Yönetimi

Tedarikçiler yıllık, aylık, günlük ve vardiyalık kapasitelerini parça bazında

Tofaş portalında yer alan Tedarikçi Kapasite Yönetimi alanına tanımlar.

Girilecek kapasite değerleri Tofaş Satınalma Birimi ile anlaşılmış kapasite

değerleridir. Kapasite yönetimi ana ekranı aşağıdaki gibidir.

Şekil 16. Kapasite Yönetimi Ana Ekran

Yeni parça tanımlandıkça veya parça kapasitesi değiştiğinde kapasite

güncellenmelidir. Ekrandaki “Durum” alanında kapasite bilgisi girilen ve

girilmeyen parçalar; “Onay Durumu” alanından ise kapasite bilgisi onaylı ve

onaysız parçalar görüntülenebilir.

Ana ekranda

işaretliler kapasitesi girilmiş ve onaylanmış,

işaretliler kapasitesi girilmiş ancak henüz onaylanmamış,

işaretliler

kapasite bilgisi girilmemiş parçaları gösterir.

İlgili ekranın yanındaki

butonu ile kapasite giriş ekranına girilebilir.

Kapasite giriş ekranı aşağıdaki gibidir.

Kapasite girişleri ve kritiklik sorgulama ile ilgili detaylı bilgi Tofaş

portalda Tedarikçi Kapasite Yönetimi pdf dökümanında yer almaktadır.

Genel

30

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 17. Kapasite Giriş Ekranı

Tofaş tarafından haftalık olarak kapasite bilgileri ile güncel ihtiyaçlar

karşılaştırılır. Kapasite bilgisi girilmemiş veya kritik olan parçalar otomatik bir

rapor ile tedarikçilere bildirilir. Rapora göre kapasitesi girilmemiş parçaların

kapasitesi tanımlanmalı; kritik görünen parçalarda ise ya önlem alınarak Tofaş

malzeme temin ve tedarik zinciri geliştirme kapasite yönetimi birimlerine bilgi

verilmeli, ya da kapasite bilgisi (uygunsa) güncellenmelidir. Raporun doğru

kişilere ulaşması için iletişim bilgisi değişikliklerinin Tofaş’a zamanında bildirimi

gereklidir. Rapor örneği aşağıdaki gibidir.

Şekil 18. Kapasite Kritiklik Raporu

Genel

31

TOFAŞ Tedarikçi Lojistik El Kitabı

4. Ambalaj Yönetimi

Tofaş ile tedarikçileri arasında malzemeler farklı tipte ambalajlarda

taşınmaktadır. Ambalajın tasarımı, seçimi, tedarikçi ile Tofaş arasındaki çevrimi,

hasar yönetimi ve mutabakatlaşma gibi işlemlerin tamamı ambalaj yönetimi

başlığı altında incelenir.

4.1. Geri Dönüşümlü Ambalajlar

Yerli tedarikçiler ile teknik bir engel olmadığı sürece geri dönüşümlü ambalaj

uygulaması yapılmaktadır. Bu ambalajlar 3 grupta toplanır.

4.1.1. Standart Ambalajlar

Tek bir çeşit malzemeye özel olmayıp, birçok farklı malzemenin

taşımasında kullanılan ambalajlardır. Her bir ambalaj tipi için bir ambalaj kodu

vardır.

Standart ambalajlara malzeme yerleşimi tedarikçi sorumluluğundadır.

Malzemenin taşıma esnasında kalitesi garanti edilmelidir.

Şekil 19. Standart Ambalajlar

4.1.2. Kaset ve Palet

Plastik kaset (plastik kutu) ve bunların üzerinde taşınacağı plastik paletler

çok amaçlı ambalajlardır. Plastik kasetler katlanmaz; ancak farklı ölçülerdeki

kasetler birbiri üzerine yerleştirilebilir özelliğe sahiptir.

Plastik paletler 1000 mm x 1200 mm ölçülerindeki paletlerdir. Tofaş palet

ve kapaklarının kodları sabittir. Palet: T100 Kapak: T101 olarak ifade edilir.

Genel

32

TOFAŞ Tedarikçi Lojistik El Kitabı

4.1.3. Spesifik Ambalajlar

Standart ambalaj ile gelmesi mümkün olmayan, daha büyük ve şekilli

malzemeler için kullanılan ambalajlardır. Taşınma esnasında kalite riski yüksek

olan malzemelerde kullanılmaktadır.

Şekil 20. Spesifik Ambalajlar

4.2. Geri Dönüşümsüz Ambalajlar

Geri dönüşümüz ambalajlar da kendi içinde 3 gruba ayrılır.

4.2.1. Karton Kutu

Karton kutu ancak zorunlu hallerde kullanılmaktadır. Bu kutuların kullanım

esasları şu şekildedir:

Tüm karton kutular % 100 doldurulmalıdır. Geometrisini kullanıldığı

yere kadar korumalıdır.

El ile taşınabilen karton kutularda ağırlık maksimum 15 kg. olmalıdır.

Tüm karton kutu kapakları 9 cm plastik bantla dar yan yüzeyleri en az

10 cm geçecek şekilde kapatılmalıdır.

Tüm karton kutular palet ile taşınabilmelidir. Paletlemeye ilişkin

uyulması gereken kurallar paletleme esasları kısmında anlatılmaktadır.

4.2.2. Tahta Palet

Tofaş sevkiyatları için tahta palet kullanılması öngörülmemektedir. Zorunlu

hallerde Tofaş’tan izin alınmalıdır. Bu durumlarda da kullanılan paletler 1000

mm X 1200 mm ebatlarında olmalıdır.

Genel

33

TOFAŞ Tedarikçi Lojistik El Kitabı

4.3. Ambalaj Teyitleşme

Yeni bir malzemenin devreye girmesi aşamasında, ambalaj çalışmaları da

başlatılır. Tedarikçi, ürettiği malzemenin üretim bandına kadar hasar

görmeyecek, kalite problemi yaratmayacak şekilde gelmesini sağlayacak bir

ambalajı Tofaş’a önerir. Bu çalışma portalda lojistik dizini altında “Ambalaj

Teyitleşme” bölümünden yürütülür. Tedarikçinin önerdiği ambalaj Tofaş

tarafından incelenerek gerekirse tedarikçiye başka öneri yapılır. Her iki tarafın

mutabık kaldığı ambalaj kullanıma alınır.

Seri üretim süreci başlamadan önce ambalaj teyitleşme işlemi

tamamlanmalıdır. Ambalaj teyidi tamamlanmayan malzemenin kalite numune

onayı verilmez ve malzeme kabullerinde sisteme girişi yapılamaz. Tedarikçinin,

sadece parça numarası değişikliği bile olsa yeni resim numarası için ambalaj

teyitleşmesi yapması gereklidir. Seri üretim parçaları için ambalaj içi miktar

değişiklikleri de, ambalaj teyitleşme ekranından yönetilir. Yeni ambalaj içi miktar

teyitleşme sonrası tedarikçi tarafından Tofaş malzeme temin uzmanına da

bildirilmelidir.

Şekil 21. Ambalaj Teyitleşme Ekranı

Genel

34

TOFAŞ Tedarikçi Lojistik El Kitabı

Bu ekranda,

Son durum filtresinden “Yeni Resim” seçildiğinde henüz herhangi bir

işlem yapılmamış parçalar görüntülenir. Bu parçalar için teyitleşme

işlemi başlatılmalıdır. Bu parçaların sol tarafında yer alan

ikonuna

basılarak teyitleşme ekranına gidilir.

Son durum filtresi ile firmanın yaptığı öneriler, Tofaş’ın yaptığı öneriler

ve Tofaş tarafından red edilmiş öneriler de görüntülenebilir.

Herhangi bir parçaya yeni ambalaj önerisinde bulunmak için

tuşuna basılır.

Mevcut durum kolonu altındaki ikona basıldığında, şu an geçerli olan

ambalaj tanımı bilgileri görülür.

Listedeki

işaretli kayıtlar Tofaş tarafından önerisi verilmiş

kayıtlardır. Bu öneriler tedarikçi tarafından kontrol edilip uygunsa kabul

edilmelidir.

Şekil 22. Ambalaj Teyitleşme Formu

Ambalaj teyitleşme süreci aşağıdaki şekildedir.

Genel

35

TOFAŞ Tedarikçi Lojistik El Kitabı

a) Tedarikçi sorumlusu, resme ait ambalaj için ilk tanımlama önerisini

veya değişiklik önerisini Tofaş tedarikçi portalı üzerinden ilgili ekrana

girerek oluşturur.

b) Tofaş sorumlusu kişiler bu talebi sistemlerinde görerek uygunluğunu

kontrol edip kabul veya reddedebilir.

c) Tofaş yetkilisi işlemi bitirdiği anda, tedarikçi yetkilisi yaptığı bu önerinin

sonucunu portal üzerinde ambalaj teyitleşme sayfası üzerinde görebilir.

d) Öneri Tofaş tarafından kabul edilene kadar önceki kayıtlı ambalaj

kullanılır.

Ambalaj teyitleşmesi için sistem tanıtımı ve örnek uygulama videoları

tedarikçi portalında ayrıca yer almaktadır.

4.4. Spesifik Ambalaj Belirleme

Bir malzeme için standart ambalaj kullanımı uygun değil ise, spesifik kasa

kullanımı yoluna gidilir.

Bu aşamada Tedarik Zinciri Geliştirme Müdürlüğü ambalaj tasarımı,

prototip üretimi, seri kasa üretimi ve kasaların devreye alınmasındaki süreçten

sorumludur.

Ambalaj tipi ve ambalaj içi miktarlarında Tofaş ile mutabık kalınmasının

ardından, diğer ambalajlarda olduğu gibi portalda ambalaj teyitleşme

programına resim numarası bazında giriş yapılır. Ambalaj tanımlarının web

ortamında güncel olarak yaşatılması için tedarikçiler bu bilgileri gözden

geçirmek ve gerektiğinde Tofaş’a geri besleme yapmaktan sorumludur.

4.5. Geri Dönüşümlü Ambalajların Yönetimi

Geri dönüşümlü ambalaj yönetimi Tofaş adına bir lojistik servis sağlayıcı

(3PL) firma tarafından yönetilmektedir.

3PL tarafından her hafta bir sonraki haftanın siparişlerine göre,

tedarikçilerde her ambalajdan bulunması gereken minimum ihtiyaçlar

hesaplanır. Bu ihtiyaçlara göre tedarikçilere kasa gönderimleri organize edilir.

Ambalajlar milk-run kapsamındaki firmalara milk-run araçları ile sevk edilir. Milk-

Genel

36

TOFAŞ Tedarikçi Lojistik El Kitabı

run dışındaki firmalar için firmanın organize ettiği araçlara yükleme yapılır.

Ambalajlar sevkiyat irsaliyeleri ile sevk edilir.

Geri dönüşümlü ambalajların çevrimdeki miktarı Tofaş tarafından belirlenir

ve döngüye dahil edilir. Miktarı belirlerken tedarikçide, Tofaş’ta ve yolda olması

gereken adetler dikkate alınır ve buna göre ambalaj üretilir. Tedarikçinin üretim

prosesi veya stok politikası gibi sebepler ile fazladan yaptığı stoklar için Tofaş

tarafından kasa tedarik edilmemekte; bu ilave ihtiyaçlar için firmanın kendi

kasasını tedarik etmesi talep edilmektedir.

Ambalajlar sadece Tofaş sevkiyatlarında kullanılmalıdır. Ambalajların

tedarikçinin kendi tedarikçileri ile arasındaki malzeme taşımasında kullanılması,

tedarikçinin bitmiş ürün taşıma dışında kendi iç süreçlerinde hammadde, yarı

mamul taşıması, kasalara hasar verecek uygulamalarda bulunması uygun

görülmez. Bu tip durumların tespiti halinde cezai işlemler uygulanır.

Ambalaj yetersizliği sebebiyle parçanın bakiyeye kalma riski oluşursa,

Tofaş, Malzeme Temin Birimi’ne önceden haber vermelidir ve

yönlendirme istenmelidir (alternatif ambalaj kullanımı, sipariş öteleme,

ayrı araç organizasyonu, vb.).

4.5.1. Boş Ambalaj Mutabakat

Geri dönüşümlü ambalajların stoklarını takip etmek ve herhangi bir veri

hatası kaynaklı kasa problemi oluşmaması için, tedarikçi firmalar ile lojistik

servis sağlayıcı arasında her hafta ambalaj mutabakatı yapılır.

Mutabakatta servis sağlayıcı kendi kurumsal portalı üzerinde her tedarikçide

görünen stok miktarını yayınlar. Tedarikçilerin de belirlenen zaman aralığında

bu portala girerek stokundaki dolu ve boş ambalajların fiziki miktarını girmesi

gerekir. Fark var ise ayrıca bu farkın açıklaması girilmelidir. Açıklamada farkın

tedarikçi kaynaklı olmadığı bildiriliyorsa, bu durumu ispat eder bir doküman

(irsaliye, fatura vb.) servis sağlayıcıya gönderilmelidir.

Ambalaj stoklarının doğru ve etkin takibi için tedarikçi firmalar ambalaj girişçıkış kayıtlarını kendi sisteminde tutmalı ve gerektiğinde sunabilmelidir. İspat

edilemeyen bir fark görülmesi durumunda kasa maliyeti tedarikçilere fatura

edilir.

Genel

37

TOFAŞ Tedarikçi Lojistik El Kitabı

Boş kasa mutabakatlaşma ile ilgili detay bilgiler için 3PL firması ile

görüşülmelidir.

Şekil 23. Boş Kasa Mutabakat Ekranı

Bu portalda aynı zamanda kasa stok hareket bilgileri de yer alır. Mutabakat

yaparken bu kayıtlar ile tedarikçi kayıtları karşılaştırılmalı, fark görülen kayıtlar

bildirilmelidir.

4.5.2. Hasarlı ve Hatalı Kasa Sevkiyatları

Servis sağlayıcının tedarikçiye sevk ettiği kasalarda hasar tespit edilmesi

halinde tutanak tutulması gereklidir. Aynı şekilde bu tutanak servis sağlayıcının

portalına da giriş yapılmalıdır. Bildirim yapılan ambalajlar servis sağlayıcı

tarafından geri alınır ve Tofaş’ta tamir görür. Buradan bildirilmeyen ambalajların

hasarı ise kabul edilmez.

Benzer şekilde sevkiyatta irsaliyeye göre eksik, fazla ya da farklı ambalaj

sevki tespiti halinde tutanak tutulması ve portala giriş yapılması gerekir.

4.5.3. Ambalaj İrsaliye Onayları

Tedarikçiler kendisine sevk edilen kasaları teslim aldıktan ve irsaliyesevkiyat kontrolü yaptıktan sonra 3PL portalına girerek irsaliye onayı

yapmalıdır. 48 saat içinde onaylanmayan irsaliyeler doğru şekilde teslim alınmış

kabul edilir.

Genel

38

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 24. İrsaliye Onay Ekranı

4.6. Flusso Teso

İhraç edilecek parçaların ambalajlama işlemlerinin müşteri taleplerine uygun

olarak tedarikçi firmada gerçekleştirilmesidir.

Bu modelde ihraç edilen parça numaraları Tofaş tarafından tedarikçiye

bildirilir. Ambalajlama standartları, kullanılan ambalaj malzemesini üreten

firmaların bilgisi de paylaşılır. Bu standartlara göre tedarikçi bir ambalajlama

metodu öngörür. Tofaş ile metot üzerinde mutabık kalınır. Ambalajlama maliyeti

de satın alma maliyetlerine aktarılır.

Flusso teso olarak yönetilen parçalara Tofaş tarafından herhangi bir

elleçleme işlemi yapılmaz. Gelen sevkler direkt olarak konteyner veya TIR içine

yüklenir. Bağlı olarak Tofaş müşterisinden gelen problem bildirimleri direkt

olarak tedarikçi firmaya yönlendirilir.

Genel

39

TOFAŞ Tedarikçi Lojistik El Kitabı

5. Sevkiyat Yönetimi

Bu alanda tedarikçilerden Tofaş’a yapılacak sevkiyatlardaki ambalajların

hazırlanması ve araca yüklenmesi, ambalaj etiketlerinin standartları, irsaliyelerin

gönderilmesi, milk-run ve Tofaş malzeme kabul konularından bahsedilmektedir.

5.1. Malzeme Tanıtım Etiketleri

Tofaş’a gönderilecek tüm direkt üretim malzemeleri için Odette taşıma

etiketi kullanılması gerekmektedir.

Etiket büyüklüğü olarak her kasaya A5 (210 x 148 mm) boyutunda etiket

basılmalıdır. Ancak küçük kasetlere (yüksekliği 15 cm ve altında) A6 (210 x 74

mm) etiket basılmalıdır.

Tofaş portalında sevkiyat ambalajlarının üzerine asılacak olan malzeme

tanıtım etiketleri görülebildiği gibi, direkt olarak etiket basımı da yapılabilir. Etiket

ekranına portalda Lojistik sekmesi altında “Odette Etiketi” bölümünden

ulaşılabilir. Etiket basma ekranı aşağıdaki gibidir.

Şekil 25. Odette Etiket Basma Ekranı

Ekrandaki alanlar ve açıklamaları aşağıdaki gibidir:

Resim No: 12 haneli parça numarasıdır.

Genel

40

TOFAŞ Tedarikçi Lojistik El Kitabı

Resim Adı:

Parça adı, otomatik gelir.

Boşaltma Yeri:

Parçanın Tofaş indirme rampasıdır.

Miktar:

Ambalaj içi miktardır.

Net Ağırlık:

Parçaların ambalajsız ağırlığıdır.

Brüt Ağırlık:

Ambalaj ve parçaların toplam ağırlığıdır.

Paket Tipi:

Parçanın tanımlı ambalajıdır. Otomatik gelir.

Kutu Sayısı:

Ambalajın içerisinde bulunan kutu ya da kaset

adedidir.

İmalatçı Resim No:

Parçanın tedarikçideki dahili kodudur.

Sevk Tarihi:

Otomatik olarak basım tarihi gelir, değiştirilebilir.

Değişiklik Tarihi:

Parçanın ODM tarihidir.

Değişiklik No:

ODM numarasıdır.

İrsaliye No:

Sevkiyat irsaliye numarasıdır.

Parça Üretim Tarihi:

Otomatik olarak etiket basım tarihi gelir. Üretim

tarihine göre değiştirilmelidir.

Parti-Lot No:

Üretim parti veya lot numarasıdır.

Etiket Tipi:

Seçilir ise A6 boyutunda etiket basımı yapılır.

AQP Kapsamı:

Parça AQP kapsamında ise seçilmelidir. CSL

(Controlled Shipment Level-Kontrollü Sevkiyat

Seviyesi) parçalarda işaret kaldırılmalıdır.

Son Kullanma Tarihi:

Kimyasal ve ömürlü malzemeler için zorunludur

Resim No alanının yanındaki

kutucuğuna girilerek bir parça için net

ağırlık, imalatçı resim no, değişiklik tarihi ve değişiklik, CF1D bilgileri ön tanımlı

hale getirilebilir. Bu sayede her etiket basımında bu bilgiler tekrar tekrar

girilmez.

Genel

41

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 26. Parça Bilgileri Ön Tanımlama Ekranı

Önemli Hususlar

Etiketlerde, parça mühendislik değişiklik tarihi bildirilmelidir.

Girilmemesi halinde kalite birimi parçayı bloke edebilir.

Sevkiyat sırasında ve sonrasında bozulma ve tahrip olma risklerini

azaltmak adına etiketlerin neme karşı dayanıklı ve ağırlığının minimum

120 gr/m2 olması gereklidir.

Etiketler ambalaj üzerinde yer alan etiketliğe yerleştirilmelidir.

Arkası yapışkanlı etiket kullanılmamalıdır. Etiket düşmemesi için üst ve

alt orta noktadan bant ile yapıştırılmalıdır.

Barkotlu alanların barkod okuyucu ile okunabilmesini sağlamak için

yüksek kaliteli barkod baskısı gerekmektedir.

Boşaltma yeri olarak malzemenin indirileceği rampa kodu girilmelidir.

Rampa kodları Tofaş sipariş dosyaları içinde görülebilir.

Resim adı bilgisi Tofaş sipariş dosyasındaki resim adı ile aynı olmalıdır.

CF1D işareti farklı bir çıktı veya sticker olarak etiketin kenarına

yapıştırılabilir; etiketin üzerindeki bilgilerin okunmasını

engellememelidir.

Etiketlerin bu standartlarda basılması tedarikçinin sorumluluğundadır.

Etiketler üzerinde herhangi bir değişiklik yapılmadan önce Tofaş’ın

onayı alınması gereklidir.

Genel

42

TOFAŞ Tedarikçi Lojistik El Kitabı

Sevkiyat Etiketi

Odette etiketinin yazıcıdan düzgün çıkması için aşağıda belirtilen ayarlar

yapılmalıdır. Bu ayarların 1 kez yapılması yeterlidir. Daha sonraki etiket

basımında bu ayarlar korunur.

Odette etiketi sayfasında File/Page setup menüsüne tıklanır. Sayfa margin

ayarları aşağıda görüldüğü gibi olmalıdır.

Genel

43

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 27. Odette Etiket Sayfa Ayarları

Inch ayarı olan bilgisayarlar için milimetre-inch dönüşümü aşağıdaki

gibidir:

6,01 milimetre = 0.237 inc

4,23 milimetre = 0.167 inc

6,18 milimetre = 0.243 inc

5.2. İrsaliye İşlemleri

Tofaş’a sevk edilen tüm malzemeler için hem matbu irsaliye hem de

elektronik irsaliye (ASN) düzenlenmelidir.

5.2.1. Matbu İrsaliye

Matbu irsaliyeler yasal bir zorunluluktur. Malzeme bedelsiz dahi

gönderilse, bedelsiz matbu irsaliye düzenlenmelidir. Ancak bedelsiz malzemeler

için elektronik irsaliyeye gerek yoktur.

İrsaliyelerde beklenen özellikler aşağıdaki gibidir:

İrsaliye üzerinde firma kodu bilgisi bulunmalıdır.

Genel

44

TOFAŞ Tedarikçi Lojistik El Kitabı

Sipariş dosyasında malzemenin tanımlı indirme rampa kodu yer alır.

(sipariş yönetimi bölümü, rampa kodu) Her indirme rampasına ayrı

irsaliye düzenlenmelidir. İndirme rampa kodu irsaliye üzerine

yazılmalıdır veya kaşe ile basılmalıdır.

İhracat siparişleri için irsaliye üzerine “İHRACAT” kaşesi basılmalı ve

ilgili pazar kodu yazılmalıdır (Örn: 201-Çin).

Ambalaj bilgileri tam ve doğru yazılmalıdır.

İrsaliye üzerinde oynama yapılmaz. Yapılırsa paraflanıp o şekilde sevk

edilir ve ilgili birimlere bilgi verilir.

Bir irsaliyede maksimum 30 kalem malzeme olması operasyon

açısından kolaylık sağlar. JIS sevkiyat irsaliyeleri için bu şekilde bir

kısıt yoktur.

5.2.2. Elektronik İrsaliye (ASN)

Elektronik irsaliye (Advance Shipment Notice-ASN) her irsaliye için ayrı

düzenlenmesi gereken zorunlu bir uygulamadır. Gönderilen her irsaliyenin

Tofaş kabulü yapılmadan önce elektronik irsaliyesinin gelmiş olması gereklidir.

ASN hazırlanması ile ilgili doküman Tofaş portalda “Elektronik İrsaliye

Kılavuzu” başlığı altında bulunabilir.

Elektronik irsaliye oluştururken şunlara dikkat edilir.

Sefer No: 3PL firması ile sevkiyatlarda, 3PL firmasının bildirmiş olduğu

sefer numarası girilir. Tedarikçi kendi araç organizasyonu veya 3PL

firması dışındaki taşımalarda sefer no kısmına firma kodunu girmelidir.

Ambalaj Tanımı: Fiziki olarak sevk edilen ambalaj tanımı girilir.

Sistemde tanımlı ambalaj kodu haricinde farklı ambalaj ile sevk edilme

durumunda irsaliyeye fiziki gönderilen girilir.

Ambalaj Adeti: Fiziki olarak sevk edilen ambalaj adedi girilir.

Malzeme Miktarı: İlgili malzemenin toplam sevk edilen fiziki miktarı

girilir.

Genel

45

TOFAŞ Tedarikçi Lojistik El Kitabı

Numune parça sevki durumunda da ASN gönderilmelidir.

5.2.3. ASN Gönderim Metotları

Gönderilen bir ASN Tofaş kabulünden önce değiştirilerek tekrar

gönderilebilir. Kabulü yapılan ASN’nin değiştirilmesi mümkün değildir. ASN

Tofaş’a 3 metot ile gönderilebilir.

5.2.3.1.

Otomatik ASN Gönderimi

Bu metot ile tedarikçi kendi sisteminde otomatik olarak hazırladığı ASN’yi

Tofaş’a otomatik olarak göndermektedir. Sistemin çalışması için portalda eirsaliye yükleme alanında bulunan “İrsaliye Transfer Programı” irsaliye

gönderilecek bilgisayara kurulur. Gönderilen ASN’lerin bilgisi aynı sayfadaki “eİrsaliye Log Sayfası” ekranından görüntülenebilir.

Şekil 28. e-İrsaliye Log Sayfası

5.2.3.2.

Portala Manuel Yükleme

Bu metot ile belirli bir formatta hazırlanan yükleme dosyası portala

yüklenerek ASN gönderilir. Yükleme dosya formatı .txt olmalıdır. Bir seferde

sadece 1 irsaliyenin ASN’si yüklenebilir.

Genel

46

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 29. ASN Manuel Yükleme Ekranı

Dosya seçilip “dosyayı gönder” butonuna basılınca ekrana yüklenen

bilgiler gelir. Hatalı olan bir kayıt olması halinde X şeklinde gösterilir. Sadece

hatasız kayıtlar işleme alınır.

Hata oluşması halinde irsaliyedeki hatalı kayıt düzeltilip dosyanın tamamı

tekrar yüklenmelidir. Kaydın tekrar gönderilmesinde eski irsaliye sistemden

silinmekte ve son gönderilen dikkate alınmaktadır.

Şekil 30. İrsaliye Kontrol Ekranı

Başarılı yükleme sonrası ekrana bildirim gelir. Yüklenen dosyalar yükleme

ekranında “Upload Edilen Dosyalar” alanında görüntülenebilir.

Şekil 31. Yükleme Bildirimi

Genel

47

TOFAŞ Tedarikçi Lojistik El Kitabı

5.2.3.3.

Portala Manuel Giriş

ASN Tedarikçi portalında e-irsaliye manuel giriş alanından gönderilebilir.

Bu ekranda malzeme bilgileri teker teker girilmektedir. Hataya en açık seçenek

olduğundan en son tercih edilecek seçenektir.

Şekil 32. ASN Manuel Giriş Ekranı

Buradaki alanlar şu şekildedir:

Sipariş Türü: Parçanın indirme rampasıdır.

İrsaliye No:

İrsaliye numarasıdır.

İrsaliye Tarihi: İrsaliyenin kesildiği gündür.

Sefer No:

Milk-Run firmaları için 3PL firmasının vermiş olduğu sefer

kodudur. Fiziksel olarak gönderilen araç sefer numarası

olmalıdır. Milkrun dışı firmalar için firma kodu yazılır (Örn:

897). 3PL dışında acil araçlar ile yapılan taşımalarda da

firma kodu yazılır.

Resim No:

Parça numarasıdır.

Resim Adı:

Parçanın adıdır. Sistemden otomatik olarak gelir.

Miktar:

Sevk edilen malzeme miktarıdır.

Genel

48

TOFAŞ Tedarikçi Lojistik El Kitabı

Ambalaj Kodu:

Fiziksel olarak kullanılan ambalaj kodudur.

Ambalaj Adedi:

Sevk edilen ambalaj adedidir.

Ambalaj İçi Miktar: Ambalajın içindeki fiziki miktardır.

5.2.4. Elektronik İrsaliye Gönderim Raporu

Elektronik irsaliyelerin Tofaş’a ulaşma durumu ve zamanı portalda eirsaliye raporu altından görülebilir.

Şekil 33. e-İrsaliye Gönderim Raporu

5.2.5. ASN Performansı

Gönderilen ASN’lerin içeriğinde yer alan bilgilerin uygunluğu ölçülmektedir.

Temel olarak ASN ile Tofaş kabul arasındaki bilgiler karşılaştırılır. Portalda “eİrsaliye Performansı” alanı altından görüntülenir.

Genel

49

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 34. ASN Performansı Sorgulama Ekranı

Sorgulanmak istenen yıl, ay veya hafta seçilir ve göster butonuna basılır.

İçinde bulunulan yıl, ay veya hafta sorgulanmak isteniyor ise seçime gerek

olmadan göster butonuna basılabilir.

Tedarikçinin ASN’yi fiziki sevkiyattan önce gönderip göndermediği

kontrol edilir. Tofaş kabul işlemi sonrasında ulaşan ASN’ler 0 puan

olarak değerlendirilir.

Hatasız bir ASN, içindeki resim sayısı kadar puan alabilir. Her resim 1

puandır; buna göre içinde 10 resim olan bir ASN maksimum 10 puan alabilir.

Sorgulama sonrası hangi ASN’de problem olduğu ASN’deki resim sayısı ile

puan karşılaştırılarak tespit edilir. Örneğin, aşağıdaki ekranda 428432 numaralı

ASN 7 resim için 7 puan alınabilecek iken, 4,90 puan almıştır. İrsaliye

numarasına tıklanarak uygunsuzluk incelenebilir.

Şekil 35. ASN Performansı Sorgusu

ASN içindeki her resim için 5 ana kriter kontrol edilir. Hata görülmesi halinde

o resim için aşağıdaki şekilde puan kesintisi yapılır.

Genel

50

TOFAŞ Tedarikçi Lojistik El Kitabı

ASN gelmemiş veya Tofaş kabulünden sonra gelmiş ise 1 puan

ASN’deki malzeme miktarı ve kabuldeki farklı ise 0,2 puan

ASN’deki ambalaj tanımı ile kabuldeki farklı ise 0,25 puan

ASN’deki ambalaj miktarı ile kabuldeki farklı ise 0,25 puan

ASN’deki sefer no ile kabuldeki farklı ise 0,30 puan

428432 numaralı ASN’nin içine girildiğinde sefer numarasının ASN’ye hatalı

girildiği görülmektedir.

Şekil 36. ASN Performans Hata Örneği (1)

Tofaş malzeme kabulde sefer no 13 karakter olarak girilir. Son 6

karakter tarihtir. Sefer numarası performansı olarak, gerçek sefer

no’daki 2. haneden sonraki 6 karakter ile ASN sefer no

karşılaştırmaktadır.

Aşağıda ise ambalaj tanımında hata olan bir ASN performansı görülebilir.

Şekil 37. ASN Performans Hata Örneği (2)

Genel

51

TOFAŞ Tedarikçi Lojistik El Kitabı

5.3. Odette Etiketi ve e-İrsaliye Oluşturma Programı

Tofaş portalında yer alan Odette etiketi ve e-irsaliye oluşturma programı ile

etiketlerin ve irsaliyelerin programın kurulu olduğu bir bilgisayardan, Odette

standartlarına göre hazırlanması sağlanır.

Bu yöntem ile etiket oluştururken herhangi bir internet bağlantısına

ihtiyaç yoktur.

Etiketi oluşturulacak malzemelerin bir kereye mahsus programa

girilmesi yeterlidir.

Detaylı bilgi için Tofaş Portal altında Tofaş’ın Yayımladığı Dokümanlar

alanındaki “Odette Etiketi ve e-İrsaliye Oluşturma Programı”

incelenebilir. Kullanılacak barkod fontlarına Tofaş portalından da erişim

sağlanabilir. Portalda “Barkod Fontu” olarak yer almaktadır.

5.4. Sevkiyatlar

Tedarikçilerden malzemelerin taşınma yöntemi, paletlerin hazırlanması,

sevkiyatların doğruluğu ve yüklemenin yapılması sevkiyat konusunda incelenir.

Tofaş’a malzeme sevkiyatları milk-run veya milk-run dışı olarak 2 şekilde

yapılmaktadır.

5.4.1. Milk-Run

Bu modelde nakliye, Tofaş sorumluluğundadır. Yapılan seferler ile tek

firmadan malzeme alınabildiği gibi, birden fazla firmadan toplama da

yapılabilmektedir. Araçlar tedarikçilere boş ambalaj götürmekte, indirdiği

ambalaj yerine malzeme almaktadır. Milk-run toplamaları aşağıdaki şekildeki

gibi gösterilebilir.

Genel

52

TOFAŞ Tedarikçi Lojistik El Kitabı

Şekil 38. Milk-Run Operasyonu

Milk-run operasyonları Tofaş adına 3PL firması tarafından gerçekleştirilir.

Milk-run yüklemeleri için tedarikçi rampalarının TIR’lara yandan yükleme