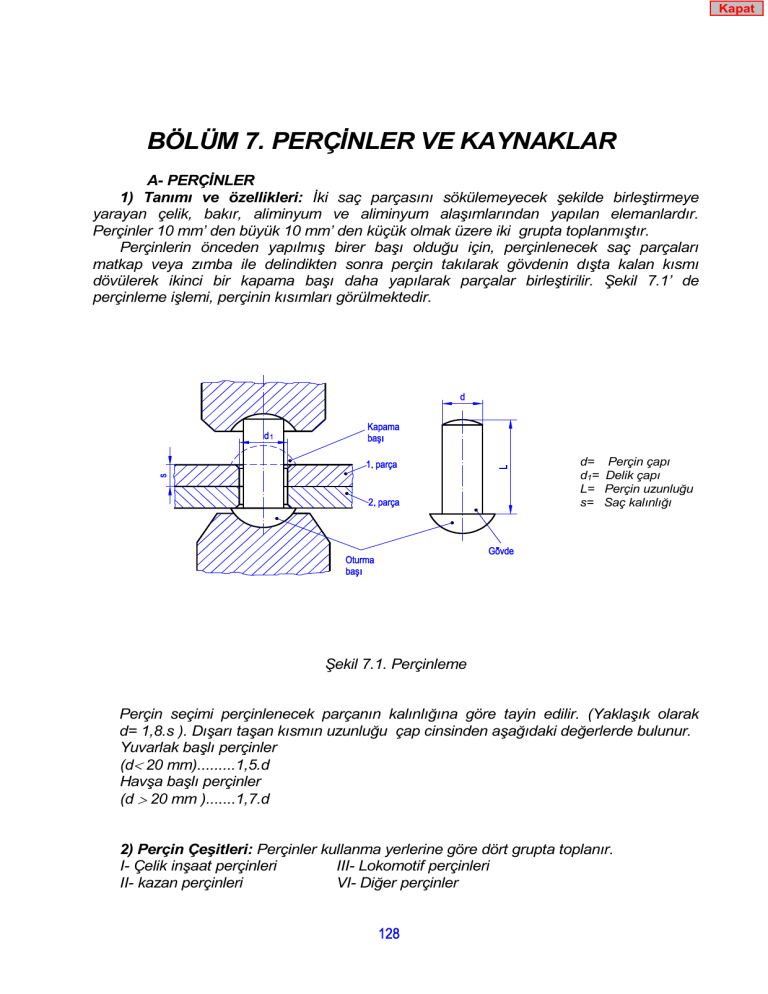

Kapat BÖLÜM 7. PERÇİNLER VE KAYNAKLAR A- PERÇİNLER 1) Tanımı ve özellikleri: İki saç parçasını sökülemeyecek şekilde birleştirmeye yarayan çelik, bakır, aliminyum ve aliminyum alaşımlarından yapılan elemanlardır. Perçinler 10 mm’ den büyük 10 mm’ den küçük olmak üzere iki grupta toplanmıştır. Perçinlerin önceden yapılmış birer başı olduğu için, perçinlenecek saç parçaları matkap veya zımba ile delindikten sonra perçin takılarak gövdenin dışta kalan kısmı dövülerek ikinci bir kapama başı daha yapılarak parçalar birleştirilir. Şekil 7.1’ de perçinleme işlemi, perçinin kısımları görülmektedir. d= d1= L= s= Perçin çapı Delik çapı Perçin uzunluğu Saç kalınlığı Şekil 7.1. Perçinleme Perçin seçimi perçinlenecek parçanın kalınlığına göre tayin edilir. (Yaklaşık olarak d= 1,8.s ). Dışarı taşan kısmın uzunluğu çap cinsinden aşağıdaki değerlerde bulunur. Yuvarlak başlı perçinler (d< 20 mm).........1,5.d Havşa başlı perçinler (d > 20 mm ).......1,7.d 2) Perçin Çeşitleri: Perçinler kullanma yerlerine göre dört grupta toplanır. I- Çelik inşaat perçinleri III- Lokomotif perçinleri II- kazan perçinleri VI- Diğer perçinler 3) Perçinlerin resimlerde gösterilmesi: Perçinin tek başına çizimi ve ölçülendirilmesi Şekil 7.1’ de gösterildiği gibidir. Kesit resimlerde gösterilişi ise Şekil 7.2’ de verilmiştir. Şekil 7.2 a’ da çelik konstrüksiyonlar- da kullanılan bir perçinin Şekil 7.2 b’ de ise kazan konstrüksiyonunda kullanılan perçinin bulunduğu yerdeki kesit görünüşleri verilmiştir. Şekil Şekil 7.2 b’ de sızdırmazlığı sağlamak için perçin deliğine havşa açılır. Havşa yüksekliği perçin radyüsüne eşit alınır. 4) Perçinli birleştirmeler: Şekil 7.3’ de bu birleştirmelerden örnekler verilmiştir. Şekil 7.3 a’ da iki saçın bindirme ile perçinlenmesi Şekil 7.3 b’ de iki saçın üçüncü saç yardımıyla tek yamalı olarak perçinlenmesi Şekil 7.3 c’ de ise iki saçın üçüncü ve dördüncü saç yardımıyla çift yamalı olarak perçinlenmesi verilmektedir Şekil 7.2. Perçinlerin resimlerde gösterilmesi a) Bindirme t=2.d1+8 mm e= 1,5.d1 b) Tek yamalı s2= 1,2.s1 t= 2.d1+8 mm c) İki yamalı e= 1,5.d1 e= 0,9.e Şekil 7.3. Perçinleme çeşitleri s2= 0,8 /0,7.s1 t= 2,8.d1+ 10 mm e=1,5.d1 e=0,9.e B- KAYNAK 1) Kaynağın tanımı ve çeşitleri : Kaynak iki madeni parçanın birbirine sökülemeyecek şekilde bağlanmasını sağlar. Kaynak yapmak, malzemesi aynı olan veya birbirine yakın olan iki parçayı bileşme yerlerini ergiterek birbirine bağlamaktır. Kazanlarda, basınçlı kaplarda ve çelik konstrüksiyonlarda sıkça kullanılır. En çok kullanılan kaynak türleri ocak kaynağı, elektrik kaynağı ve gaz kaynağıdır. Ocak kaynağında birleştirilecek parçalar, plâstik kıvama gelinceye kadar ısıtıldıktan sonra üst üste konularak balyoz veya pres yardımıyla dövülüp kaynatılırlar Gaz kaynağında yakıcı bir gaz olan oksijen ile yanıcı bir gaz olan asetilen karıştırılarak bu karışımın yanması sağlanır. Oluşan ısı enerjisi ile birleştirilecek iki parçanın birleşme yerleri ergitilerek birbirine kaynaması sağlanır. Elektrik kaynağında ısı elde etmek için elektrik enerjisinden faydalanılır. Elektrik kaynağı direnç ve ark kaynağı olmak üzere iki türdür. Direnç kaynağının ise alın kaynağı, nokta kaynağı ve dikiş kaynağı olmak üzere üç çeşidi vardır. Alın kaynağında birleştirilecek parçaların uç kısımları elektrik enerjisi ile ısıtılarak yumuşatılır ve alın alına bastırılarak kaynaklanır. Nokta kaynağında birleştirilecek iki saç parça üst üste getirilerek nokta kaynağı elektrotları arasına yerleştirilir. Elektrotların saçlara bastırılması ile elektrik akımı saçlardan geçer. Elektrotların değdiği yerler ergiyerek saçların birbirine kaynaması sağlanır. Nokta kaynağı 5 mm kalınlığa kadar saç parçalarının kaynatılmasında kullanılır. Dikiş kaynağında birleştirilecek iki saç parça üst üste getirilerek dikiş kaynağı makinesindeki makaraların arasından geçirilir. Makaralar aynı zamanda elektrot görevi görürler. Makaraların baskısı sonucu değdiği yerler dikiş halinde kaynaklanır. 2) Kaynağın resimlerde gösterilmesi Kaynatılacak parçalar kaynak işlemi yapılmadan önce birleştirme çeşidine göre kaynak edilmeye uygun duruma getirilirler. Köşe birleştirmelerin dışında kalan birleştirmelerde özellikle kalın parçalarda kaynak esnasında ergimiş elektrotun dolduracağı “Kaynak ağzı“ denilen boşluk açılır. Bu boşluk boyunca veya köşe boyunca yapılan kaynağa dikiş denir. a- Kaynak sembolleri Teknik resimlerde kaynak, genel önerilere göre gösterildiği gibi sadeleştirmek için sembollerle de gösterilebilir. Bu semboller genellikle kaynak dikişinin şekline benzer. Kaynak dikişi de kaynak ağzının şeklini belirler. Kaynaklı resimlerde kullanılan kaynak tipleri için ana semboller Tablo 7.1’ de verilmiştir. b- Yardımcı semboller Kaynak ana sembollerinin dışında kaynak dikişinin dış biçimini gösteren ek semboller vardır. Ek semboller Ana sembollerle beraber kullanılır. Tablo 7.3’de yardımcı semboller, Tablo 7.6’da esas semboller için uygulama örnekleri, Tablo 7.7’de esas sembollerin kombinasyonları için örnekler verilmiştir. Kaynak yüzeylerinin tam olarak gösterilmesine gerek bulunmadığında ek sembol kullanılmayabilir. c- Kaynaklı imalat resmi Şekil 7.18’de kaynakla imal edilmiş bir parçanın imalât resmi verilmiştir. KAYNAKLI BİRLEŞTİRMELERİN TEKNİK RESİMLERDE GÖSTERİLMESİ TS 3004 EN 22553 Tablo 7.1. Esas Semboller Tablo 7.1. Kaynak Tipleri İçin Ana Semboller (devam) Tablo 7.2. Simetrik Kaynak Dikişleri İçin Birleştirilmiş Semboller Tablo 7.3. Yardımcı Semboller Tablo 7.4.Yardımcı Sembollerin Uygulama Örnekleri Tablo 7.5. Esas Ölçüler Tablo 7.5. Esas Ölçüler (devam) Tablo 7.6. Esas Semboller İçin Uygulama Örnekleri Tablo 7.6. Esas Semboller İçin Uygulama Örnekleri (devam) Tablo 7.6. Esas Semboller İçin Uygulama Örnekleri (devam) Tablo 7.7. Esas Sembollerin Kombinasyonları İçin Örnekler Tablo 7.7. Esas Sembollerin Kombinasyonları İçin Örnekler (devam) Şekil 7.18 Kaynaklı parçanın imalât resmi